- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

Цель и задачи работы – изучение конструктивных особенностей и геометрии протяжек. В процессе работы приобрести навыки измерения конструктивных и геометрических параметров протяжки, выполнить соответствующие расчеты и оформить отчет по работе (Приложение 7).

Применяемые оборудование, инструменты и приборы

Для выполнения работы необходимы:

протяжки круглые, шпоночные – 10 шт;

штангенциркули – 10 шт;

микрометры 0…25-5 шт;

микрометры 25…50-5 шт;

центра измерительные – 1 шт;

индикатор со стойкой – 1 шт;

угломер Бабчиницера – 5 шт;

плакаты протяжек;

ГОСТ 20364-74, ГОСТ 20365-74. Протяжки круглые переменного резания;

ГОСТ 18217-90, ГОСТ 18220-90. Протяжки шпоночные. Конструкция;

ГОСТ 16491-80. Протяжки шпоночные. Технические условия;

ГОСТ 28442-90. Протяжки для цилиндрических, шлицевых и гранных отверстий. Технические условия.

Методические указания по выполнению работы

У протяжки измеряют все конструктивные и геометрические параметры: шаг и высоту зуба, длину и диаметр передней и задней направляющих частей, переходных конусов, хвостовика, общую длину протяжки.

Результаты измерений заносят в таблицу протокола лабораторной работы и представляют на эскизе.

Измерения линейных размеров выполняются штангенциркулем или микрометром. Величины передних и задних углов измеряют с помощью угломера Бабчиницера. Подъем на зуб определяется как 0,5 разности двух диаметров соседних зубьев. Диаметры зубьев замеряются микрометром. Величина припуска на сторону, снимаемого протяжкой, определяется как половина разности диаметров калибрующего и первого режущего зубьев.

Контрольные вопросы

1. Что обеспечивает высокую производительность протягивания?

Как определяется припуск под протягивание?

Как определяется подъем на зуб Sz?

Из каких частей состоит протяжка?

Как определяется шаг зубьев протяжки?

Какие схемы резания применяются при протягивании?

10. Какова величина передних углов на зубьях протяжек и от чего она зависит?

11. Какова величина задних углов на режущих и калибрующих зубьях внутренних протяжек?

12. Как определяется коэффициент заполнения стружечной канавки?

13. Как определяется диаметр калибрующих зубьев протяжек?

14. По каким поверхностям производится переточка зубьев протяжек?

8. Фасонные резцы

Фасонные поверхности деталей машин могут быть получены различными методами [4, 24, 25].

В массовом и крупносерийном производстве для обработки фасонных поверхностей наибольшее распространение получили фасонные резцы, так как они обеспечивают высокую производительность, точность размеров изделий и идентичность формы.

Фасонные резцы применяются как для обработки деталей на станках с прямолинейным движением детали или резца, так и для обработки тел вращения.

Фасонные резцы можно классифицировать следующим образом:

по форме резца – стержневые или плоские резцы (рис. 8.1, а), призматические фасонные резцы (рис. 8.1, б), круглые фасонные резцы (рис. 8.1, в);

по установке относительно детали – радиальные резцы (рис. 8.1, а, б, в), тангенциальные резцы (рис. 8.1, г);

по расположению оси относительно оси детали – резцы с параллельным расположением оси (рис. 8.1, б, в), с наклонным расположением оси или базы крепления (рис. 8.1, д, е);

по форме образующих фасонных поверхностей – круглые фасонные резцы с кольцевыми образующими (рис. 8.1, в), круглые резцы с винтовыми образующими (рис. 8.1, ж), призматические резцы с прямыми образующими (рис. 8.1, б);

по расположению передней поверхности – резцы с положительным или нулевым передним углом (рис. 8.1, б, в), резцы с положительным передним углом и углом наклона режущей кромки (рис. 8.1, з);

по материалу, из которого изготовлены резцы – резцы из быстрорежущей стали, резцы, оснащенные пластинками твердых сплавов, цельные твердосплавные резцы (рис. 8.1, и).

Фасонные резцы используют на токарных и револьверных станках, автоматах и полуавтоматах. Резцы проектируются для обработки конкретной детали.

Стержневые резцы можно устанавливать в резцедержателях универсальных станков. Недостатком их является уменьшение высоты рабочей части после переточки, компенсируемое подкладками. Стержневые резцы имеют малое число переточек. Их заднюю поверхность шлифуют под углом α = 10–12.

Призматические фасонные резцы имеют большее число переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом.

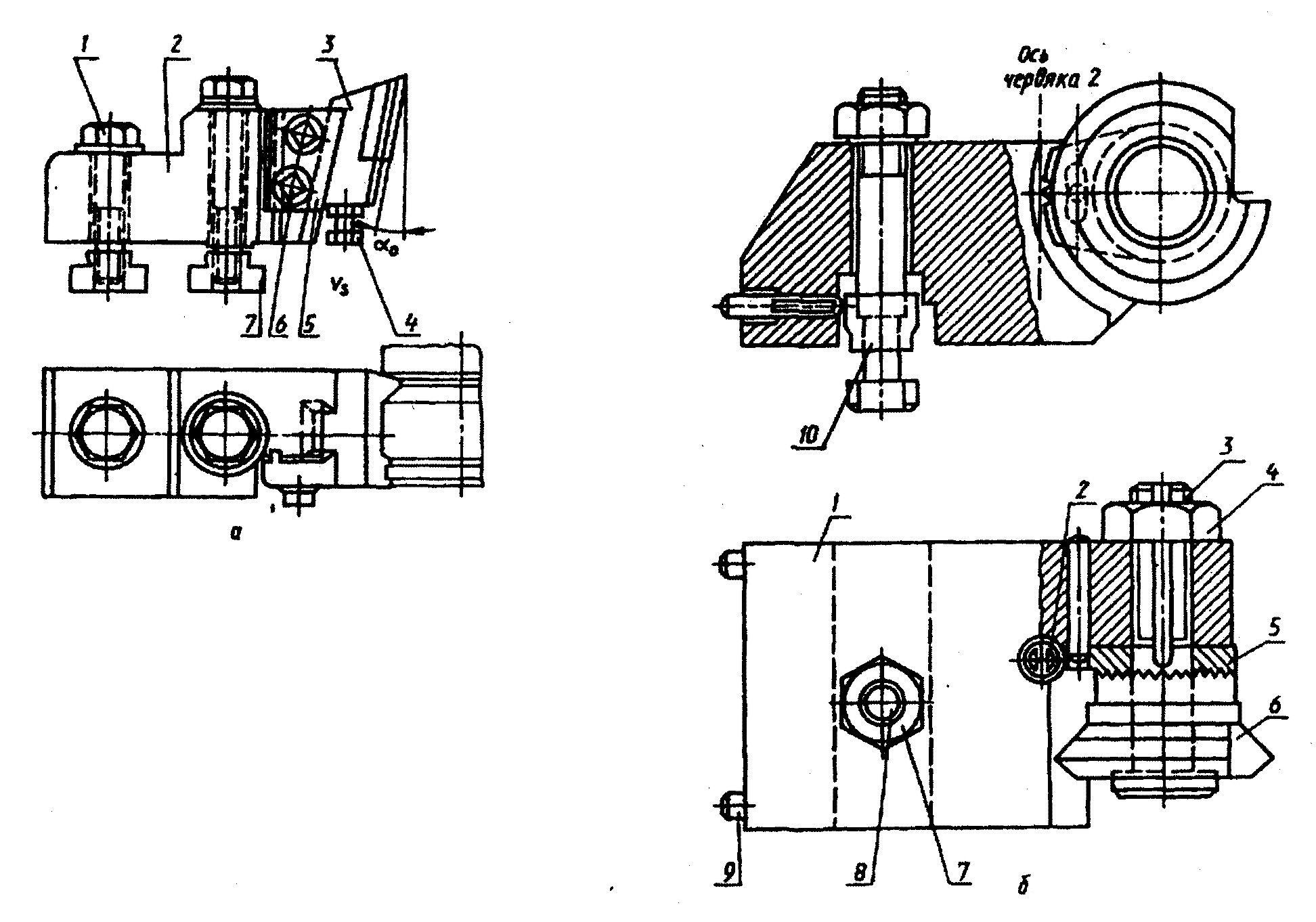

Задний угол у этих резцов получают при установке их в специальных резцедержателях (рис. 8.2, а) под углом α = 10–12. Крепление и базирование резца в резцедержателе осуществляется с помощью хвостовика типа ласточкина хвоста. Недостаток призматических резцов – невозможность обработки внутренних фасонных поверхностей.

Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические, так как представляют тела вращения и допускают большее число переточек.

Задние углы у круглых фасонных резцов получают установкой их оси выше осевой плоскости заготовки в специальных резцедержателях (рис. 8.2, б). Базируют резцы в резцедержателе по отверстию и торцу, а вершину в осевой плоскости изделия устанавливают путем поворота резца вокруг оси. Для этого на торце резца выполнен буртик с торцевыми зубьями. Торцевые зубья на резце сопрягаются с торцевыми зубьями рычага, устанавливаемого на одной оси с резцом. Рычаг поворачивают поворотом винта 2 (рис. 8.2, б), находящегося в зацеплении с зубчатым сектором рычага 5.

Что касается вопроса установки резцов по отношению к заготовке, то вершина радиального резца устанавливается в осевой плоскости заготовки, а подача осуществляется в направлении ее оси.

Радиальный резец образует профиль заготовки одновременно. В результате на заготовку действуют значительные силы резания, которые могут привести к деформированию заготовки и появлению вибрации.

Вершина тангенциального резца устанавливается по касательной к минимальному радиусу обрабатываемой заготовки. Передняя поверхность располагается под углом Ψ по отношению к оси заготовки, обеспечивая не одновременное, а постепенное профилирование изделия (рис. 8.1, г). В результате резко снижается сила резания и уменьшается вероятность появления вибрации. Тангенциальными резцами можно обрабатывать нежесткие заготовки большой длины.

Базы крепления с наклонным расположением оси отверстия или базы крепления резца (рис. 8.1, д, е) используют для увеличения задних углов по профилю резца при обработке заготовок, имеющих прямолинейные участки, перпендикулярные к ее оси. Подача резцов осуществляется в направлении, перпендикулярном к базам установки резца.

Рис. 8.1. Фасонные резцы

По поводу кольцевых и винтовых образующих: винтовые образующие позволяют увеличить задние углы резца при обработке с радиальной подачей заготовок, имеющих конические участки.

Рис. 8.2. Резцедержатели для крепления фасонных резцов:

а – призматического: 1 – винт крепления державки; 2 – корпус; 4 – винт регулирования резца по высоте; 5 – прихват для зажима резца; 6 – винт; 7 – шпонка; б – круглого: 1 – корпус; 2 – винт поворота зубчатого резца по высоте; 3 – ось; 4 – гайка;

5 – рычаг; 6 – резец; 7 – гайка крепления резцедержателя; 8 – винт;

9 – винты регулирования шпонки; 10 - шпонка