- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Значение коэффициентов заполнения стружечной канавки протяжки

-

Подъем на зуб Sz, мм/зуб

Коэффициент К для обрабатываемого материала

Сталь σb, кгс/мм2

чугун, бронза, латунь

медь, алюминий

40

40–60

60

До 0,03

0,03–0,07

Свыше 0,07

3

4

4,5

2,5

3

3,5

3

3,5

4

1,5

2

2,5

2

3

3,5

Длина режущей части протяжки подсчитывается по формуле

![]() ,

(7.8)

,

(7.8)

где Zp – количество режущих зубьев.

Геометрия

зуба протяжки характеризуется следующими

углами (рис. 7.2): передним углом γ и задним

углом α. Передний угол γ выбирают в

зависимости от материала детали. При

обработке жаропрочных сталей и сплавов

![]() .

.

Задний угол α у внутренних протяжек назначается из условия получения наибольшего числа переточек. При переточке зуба протяжек припуск снимается по передней поверхности. В связи с тем, что изменение диаметрального размера протяжки при переточке пропорционально величине заднего угла, то величина заднего угла на режущих зубьях принимается в пределах 3–4, а на калибрующих зубьях 1–30'. У наружных протяжек величина задних углов повышается до 8–10.

Число одновременно работающих зубьев протяжки

![]() . (7.9)

. (7.9)

Число калибрующих зубьев Zk выбирают от 4 до 8 в зависимости от точности обработки.

Длина калибрующей части

![]() . (7.10)

. (7.10)

Диаметр калибрующих зубьев Dk определяется по формуле

![]() , (7.11)

, (7.11)

где Dmax – наибольший диаметр протянутого отверстия;

δ – деформация отверстия.

Знак «минус» берется в случае разбивания отверстия, что наблюдается обычно при обработке толстостенных деталей.

Знак «плюс» берется в случае усадки отверстия, что наблюдается при обработке тонкостенных деталей.

Величину разбивания или усадки отверстия определяют опытным путем.

При

длине протяжки до 700–800 мм величина

разбивания

![]() мм

мм

Для

тонкостенных деталей величина усадки

![]() определяется по формулам

определяется по формулам

![]() (7.12)

(7.12)

для сталей марок Ст3 и 5

![]() ; (7.13)

; (7.13)

для сталей 40Х и 18ХНВА

![]() , (7.14)

, (7.14)

где D – диаметр отверстия, мм;

Т – толщина стенок, мм.

Допуск на изготовление калибрующих зубьев берется в пределах 1/3–1/4 от допуска на протягиваемое отверстие.

На режущих зубьях круглой протяжки в шахматном порядке делают канавки для дробления стружки (рис. 7.3). Шаг между канавками tk = 5–10 мм; ширина канавки Sk = 0,6–1,5 мм; глубина канавки hk=0,4–1,0 мм.

В процессе резания протяжка находится под действием растягивающих сил Pz, направленных вдоль оси протяжки. Проверку прочности протяжки на разрыв ведут по формуле

![]() σр, (7.15)

σр, (7.15)

где Pz – сила протягивания, кгс (Н);

F0 – площадь опасного сечения протяжки, мм2 (по хвостовику и перед первым режущим зубом);

σр – допускаемое растягивающее напряжение, кгс/мм2.

Для

протяжек из легированной и быстрорежущей

инструментальных сталей рекомендуют

применять значение σр<![]() кгс/м2(300

МПа).

кгс/м2(300

МПа).

![]() <

σсм,

(7.16)

<

σсм,

(7.16)

где Pz – сила протягивания, кгс;

Fсм – опорная площадь замка, мм2;

σсм – допускаемое напряжение на смятие, кгс/мм2.

Допускаемое напряжение на смятие [σсм] не должно превышать 60 кгс/мм2 (600 МПа).

Схемы резания при протягивании

Под схемой резания понимают последовательное положение режущих кромок инструмента в процессе образования заданного профиля.

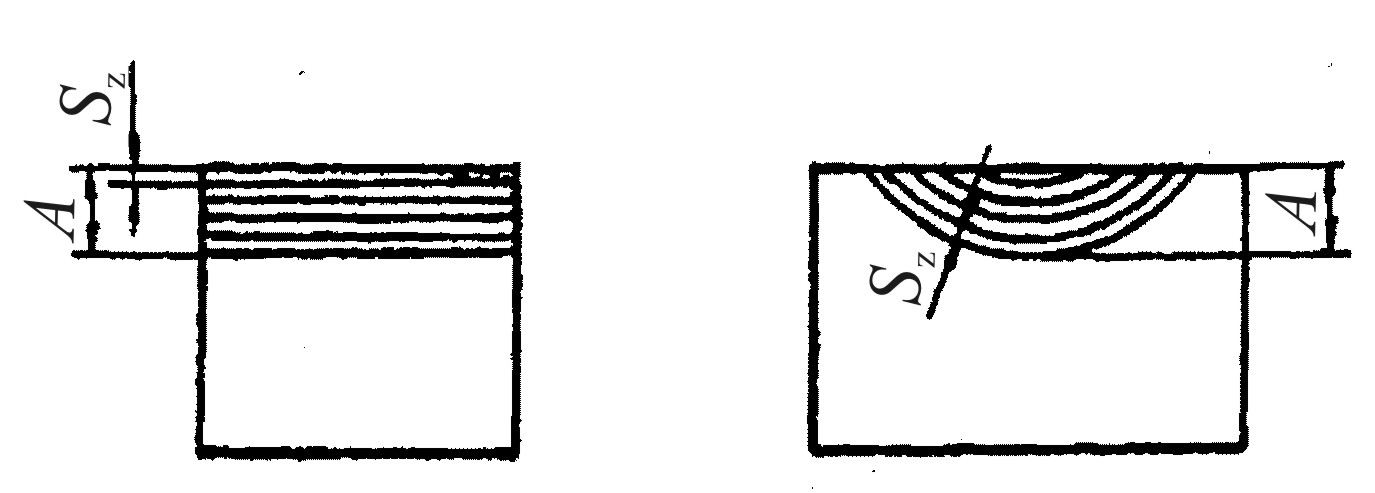

Профильная схема резания

При этой схеме зубья протяжки срезают заданный припуск в такой последовательности, при которой окончательная форма и размеры протянутой детали получаются от воздействия последнего режущего зуба. Форма режущих кромок зубьев протяжки соответствует профилю детали (рис. 7.4).

Рис. 7.4. Профильная схема резания

Генераторная схема резания

При генераторной схеме резания форма режущих кромок зубьев протяжки не соответствует профилю детали. Например, при обработке квадратного отверстия по генераторной схеме (рис. 7.5) режущие кромки имеют форму дуг окружностей. Окончательный профиль детали получается от воздействия всех режущих зубьев, участвующих в работе.

Рис. 7.5. Генераторная схема резания

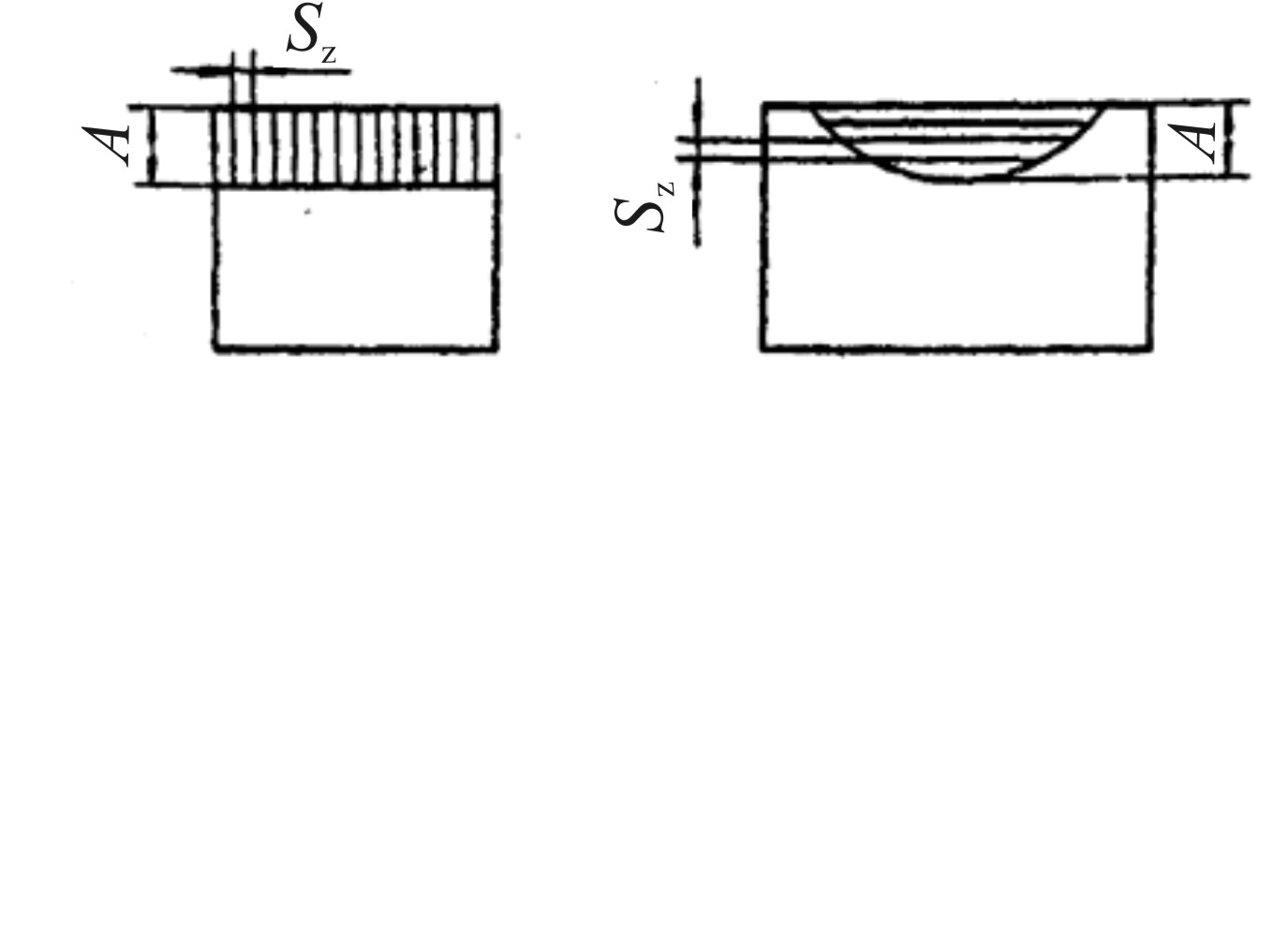

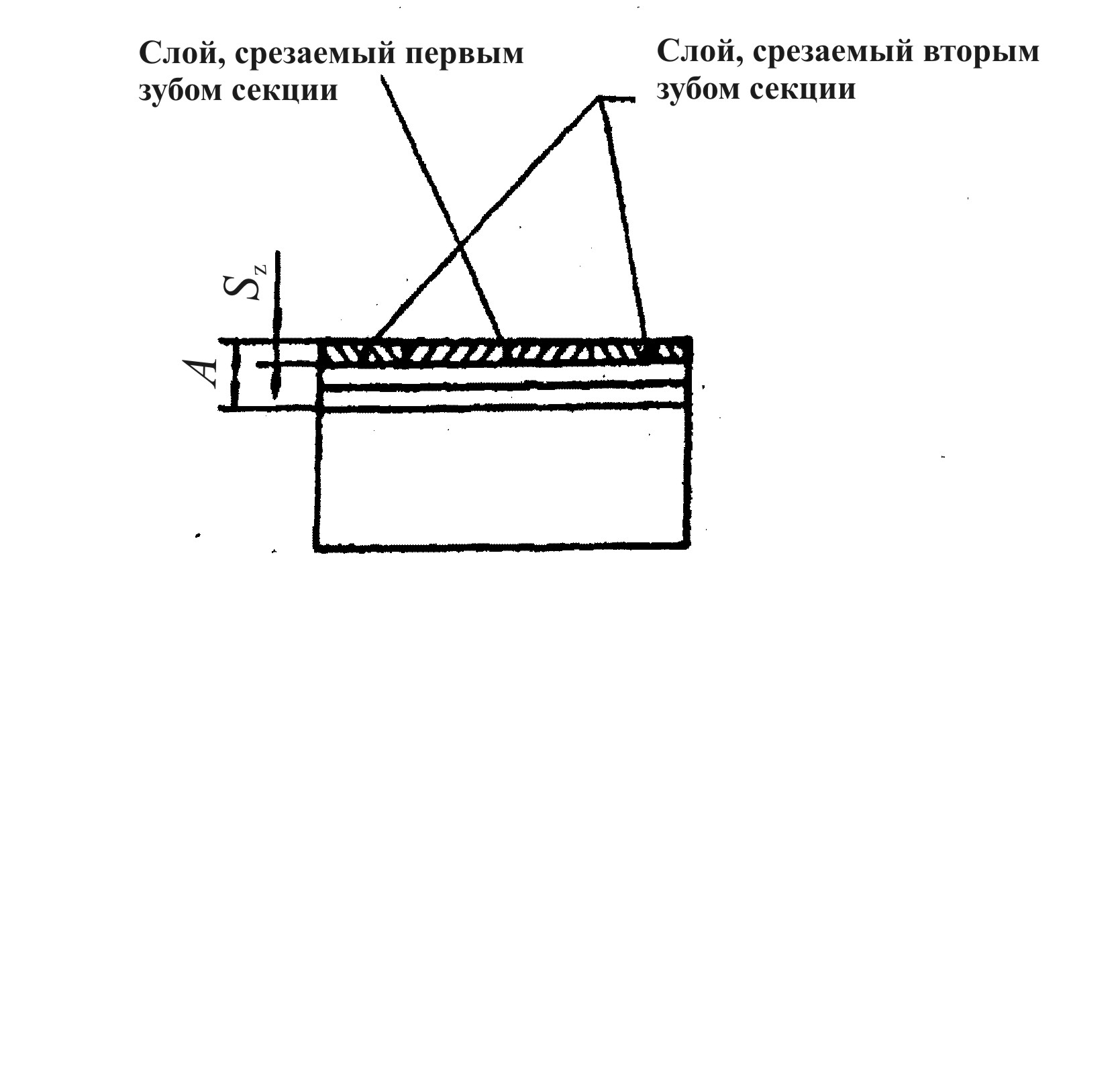

Групповая (прогрессивная) схема резания

Протяжки с групповой (прогрессивной) схемой резания отличаются тем, что режущая часть у них состоит из секций.

Каждая секция имеет 2–5 зубьев, среди которых прорезные зубья разделяют припуск по периметру на отдельные участки, снимаемые затем зачистными зубьями (рис. 7.6).

Прорезные зубья имеют одинаковый диаметр (или высоту), но разную ширину лезвия. Боковые стороны прорезных зубьев имеют задний угол в пределах 3–4.

Зачистные зубья секции изготавливаются с занижением диаметрального размера (или высоты) на 20–40 мкм с целью устранения трения на тех участках профиля, где имеет место упругое восстановление обработанной поверхности после прохода прорезных зубьев секции. Прогрессивные протяжки имеют подъем не на каждый зуб, а на секции.

Рис. 7.6. Прогрессивная схема резания

Так как каждый зуб секции обрабатывает деталь не по всему периметру, то подача Sz, приходящаяся на секцию, принимается значительно большей, чем у протяжек обычных конструкций.

Срезание с большей толщиной срезаемого слоя способствует уменьшению удельной силы резания и силы протягивания.

Рабочая часть групповых протяжек разделяется на следующие части:

- черновую (обдирочную), срезающую основной припуск;

- переходную – для предварительной зачистки обработанной

поверхности;

- чистовую;

- калибрующую.

Для улучшения шероховатости обработанной поверхности подача на зуб Sz на переходной части постепенно уменьшается. Чистовые зубья имеют подъем в пределах 0,01–0,02 мм.

Технические условия на изготовление протяжек

ГОСТ 28442-90 предусмотрены технические условия на изготовление протяжек для цилиндрических, шлицевых и гранных отверстий.

ГОСТ 16491-80 содержит технические условия на изготовление шпоночных протяжек.

Технические условия предусматривают:

материал режущей и хвостовой части;

твердость отдельных участков протяжек;

шероховатость обработанных поверхностей протяжек;

отклонения на отдельные параметры протяжек;

методы испытания протяжек;

маркировку, упаковку и транспортировку протяжек.

В качестве примера рассмотрим основные моменты ГОСТ 28442-90.

Технические требования

Протяжки из быстрорежущей стали допускается изготовлять цельными, сварными, с механическим креплением хвостовика или сборными с насадными втулками.

Твердость протяжек и деталей к ним должна быть, HRC:

зубьев и задней направляющей

из быстрорежущей стали ……… 63–66

зубьев из стали ХВГ ……… 62–65

передней направляющей из

быстрорежущей стали ……… 61–66

передней и задней направляющей

из стали марки ХВГ ……… 57–65

хвостовика, механически

прикрепляемого к протяжке ……… 43,5–51,5

цельных протяжек ……… 51,5–57

оправки сборных протяжек ……… 32–41,5

Зубья протяжек не должны иметь завалов, заусенцев и выкрошенных кромок.

На протяжке допускаются следы от рихтовки.

Центровые отверстия – формы В, Р или Т по ГОСТ 14034.

Параметры шероховатости поверхностей протяжек по

ГОСТ 2789 должны быть, мкм, не более:

передней и задней поверхностей и

ленточек зубьев протяжек для шлицевых

и гранных отверстий;

задней поверхности черновых, переходных,

чистовых зубьев и калибрующих,

выполненных с ленточкой;

ленточек на черновых, переходных и

чистовых зубьях протяжек для цилиндрических

отверстий;

передней поверхности зубьев протяжек

для цилиндрических отверстий с

полями допусков Н7 и Н8 ……………………………Rz 1,6

Н9 ………………………………… Rz 3,2

задней поверхности калибрующих зубьев,

выполненных без ленточки;

ленточек на калибрующих зубьях протяжек

для цилиндрических отверстий

с полями допусков Н7 и Н8 ………………………… Rz 0,8

Н9 ……………………………… Rz 1,6

рабочих боковых поверхностей шлицевых

зубьев, ленточек зубьев на гранях гранных

протяжек (при генераторной схеме резания),

угловых поверхностей фасонных зубьев,

боковых поверхностей шлицевых и гранных

передней и задней направляющих ……………………Rz 3,2

поверхностей радиуса у передней поверхности,

стружкоделительных канавок, выкружек,

нерабочей (поднутренной) боковой поверхности

шлицевых зубьев;

задней поверхности зубьев на гранях гранных

протяжек (при генераторной схеме резания) …………Rz 6,3

поверхности криволинейной спинки зуба

(по требованию заказчика) ……………………………Rz 6,3

гладких цилиндрических поверхностей

передней и задней направляющих;

посадочной поверхности под втулки и

поверхности опорного торца оправки

сборных протяжек, посадочной поверхности

отверстия и поверхностей опорных торцов

режущих втулок и направляющих наружного

диаметра шлицевых и гранных протяжек

передней и задней направляющих, посадочной

поверхности цилиндрической части хвостовика,

конической поверхности под кулачки и

центрующего буртика резьбового соединения

протяжки под навертной хвостовик ……………………Rz 1,25

поверхности выточки во втулках и направляющих

сборных протяжек, нерабочей продольной

канавки на гранных протяжках…………………………Rz 10

поверхностей нерабочих торцов протяжки,

нерабочей шейки между посадочной

поверхностью хвостовика и передней

направляющей, нерабочей шейки и нерабочего

конуса замка ………………………………………………Rz 5

остальных поверхностей …………………………………Rz 2,5

Ширина цилиндрической ленточки на калибрующих зубьях протяжек должна быть от 0,2 до 0,6 мм. Калибрующие зубья протяжек для цилиндрических отверстий допускается изготавливать без ленточек.

Допускается на задней поверхности черновых, переходных и чистовых зубьев цилиндрическая ленточка шириной не более 0,05 мм.

Боковые стороны зубьев протяжек для шлицевых прямобочных отверстий высотой более 1,5 мм должны выполняться с поднутрением.

Ширина ленточки на боковых сторонах зубьев не должна быть более 1 мм.

Допускается форма зуба без боковой ленточки.

Ширина ленточки по краям граней зубьев протяжек для гранных отверстий должна быть 0,6–1,0 мм.

Предельные отклонения общей длины протяжек: до 1000 мм 3 мм; свыше 1000 4 мм.

Предельные отклонения расстояния до первого зуба 5 мм.

Неуказанные предельные отклонения размеров протяжки: Н16, h16,

.

.Размеры и предельные отклонения хвостовиков – по ГОСТ 4044-48.

Предельные отклонения диаметров зубьев с подъемом на зуб свыше 0,02 мм по диаметру должны соответствовать значениям, указанным в табл. 7.2.

Таблица 7.2

Предельные отклонения диаметров зубьев

-

Номинальный диаметр

Предельные отклонения диаметров зубьев при подъеме на зуб по диаметру

св. 0,02

до 0,04

св. 0,04

до 0,08

св. 0,08

до 0,16

св. 0,16

До 50

–0,010

–0,010

–0,016

–0,020

Св. 50 до 120

–0,016

–0,016

–0,020

Св. 120 до 180

–0,020

Св. 180

–0,025

Предельные отклонения диаметра круглой гладкой передней направляющей и круглой гладкой части шлицевой и гранной передней направляющей – по е 8. Предельные отклонения наружного диаметра шлицевой и гранной передней направляющей – по h 10.

Предельные отклонения диаметра задней направляющей протяжек для цилиндрических отверстий – по f 7, круглой задней направляющей гранных протяжек – минус 0,1 мм.

Предельные отклонения наружного диаметра шлицевой и гранной задней направляющей – по h11.

Предельные отклонения ширины выкружек: 0,5 мм, стружкоделительных канавок +0,5 мм.

Предельные отклонения углов:

переднего угла всех зубьев ……………………–1+2

заднего угла черновых переходных,

чистовых и фасонных зубьев …………………. 30

заднего угла выкружек и стружко-

делительных канавок ………………………….. 1

заднего угла калибрующих зубьев …………… 15

При маркировке на хвостовике протяжки должны быть четко нанесены:

товарный знак предприятия-изготовителя;

обозначение протяжки;

год изготовления;

марка стали рабочей части протяжки;

номер прохода протяжки, если протяжка предназначена для использования в комплекте.