- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

7. Конструкция и геометрия протяжек

Протяжки являются высокопроизводительным режущим инструментом, применяемым для обработки внутренних и наружных поверхностей деталей в условиях серийного и массового производства. Они обеспечивают получение точности до 7–9 квалитета и до 9 класса шероховатости обработанной поверхности [12, 13, 21, 29].

Высокая производительность протягивания объясняется тем, что в работе одновременно участвует несколько режущих зубьев, обеспечивающих большую суммарную длину режущих кромок.

По характеру обрабатываемых поверхностей протяжки разделяют на внутренние и наружные. Внутренние протяжки обрабатывают отверстия (круглые, прямобочные шлицевые, с треугольными шлицами, с эвольвентными шлицами, шпоночные пазы, гранные отверстия).

Наружные протяжки предназначены для обработки плоскостей и фасонных поверхностей.

По конструкции все протяжки разделяются на цельные, составные и сборные.

Конструктивные и геометрические параметры протяжек

для обработки отверстий

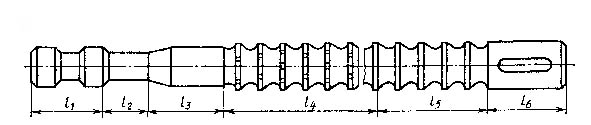

Конструктивные элементы протяжки для обработки отверстия (рис. 7.1):

Хвостовик – ℓ1. Он служит для закрепления протяжки в патроне протяжного станка. Форма хвостовика зависит от вида протяжки и используемого протяжного станка.

Шейка – ℓ2.

Передняя направляющая часть с направляющим конусом ℓ3. Она служит для установки и центрирования заготовки перед протягиванием.

Режущая часть ℓ4 состоит из режущих зубьев, которые постепенно увеличиваются в размере по диаметру, т.е. высота каждого последующего зуба больше высоты предыдущего зуба на величину подъема на зуб Sz.

Калибрующая часть ℓ5. Она окончательно формирует профиль детали. Калибрующие зубья имеют постоянный диаметр, равный диаметру последнего режущего зуба.

Рис. 7.1. Конструктивные элементы круглой протяжки

а б

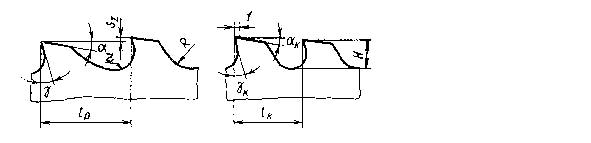

Рис. 7.2. Форма режущих (а) и калибрующих (б) зубьев протяжки

Задняя направляющая часть ℓ6. Она служит для направления протяжки при работе последними зубьями.

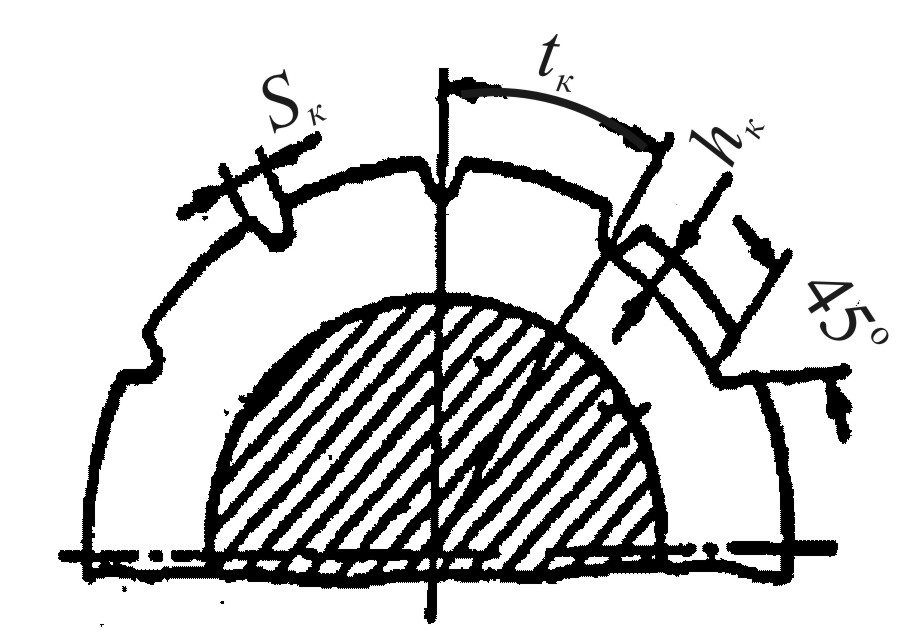

Рис. 7.3. Форма канавок для дробления стружек

Для повышения точности обработки и класса шероховатости обработанной поверхности между режущими и калибрующими зубьями изготавливают переходные (зачищающие) зубья с уменьшенным подъемом на зуб Sz до 0,01–0,02 мм.

Круглая протяжка снимает припуск на диаметр А:

А = D–D0, (7.1)

где D – диаметр протянутого отверстия, мм;

D0 – диаметр предварительного отверстия, мм.

Величина припуска под протягивание зависит от длины и диаметра протянутого отверстия и характера предварительной обработки отверстия.

Число режущих зубьев Zp круглой протяжки подсчитывается по формуле

(7.2)

(7.2)

Число зачищающих зубьев Zзач берется равным 3–4.

Конструкция зуба протяжки характеризуется следующими параметрами: шагом зубьев t, высотой зуба H, величиной затылка b и радиусом канавки r (рис. 7.2).

Указанные параметры подсчитываются по формулам

![]() ; (7.3)

; (7.3)

![]() ; (7.4)

; (7.4)

![]() ; (7.5)

; (7.5)

![]() , (7.6)

, (7.6)

где m – коэффициент, равный 1,25–1,5 и зависящий от длины протягиваемого отверстия;

ℓ – длина протягиваемого отверстия, мм.

После определения параметров зуба протяжки производят проверку вмещаемости стружки в стружечной канавке по формуле

![]() , (7.7)

, (7.7)

где Kmin – минимальный коэффициент заполнения стружечной канавки;

Fk – площадь активной части стружечной канавки, мм2.

ℓ ·Sz – площадь продольного сечения стружки, мм2.

Принимаем

![]() .

.

Коэффициент заполнения стружечной канавки зависит от подъема на зуб Sz и материала детали и изменяется от 1,5 до 4,5 (табл. 7.1).

Таблица 7.1