- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Основные размеры спиральных сверл

Диаметр D1, мм |

6–14 |

14–23 |

23–31,5 |

31,5–50,5 |

50,5–75 |

75–80 |

Конус Морзе |

1 |

2 |

3 |

4 |

6 |

7 |

Пример условного обозначения сверла диаметром 20 мм с конусом Морзе 2: сверло 20–2 ГОСТ 10903-77 (СТ СЭВ 275-76).

Технические требования на спиральные сверла (СТ СЭВ 566-77, ГОСТ 2034-64)

Сверла должны быть изготовлены из быстрорежущей стали марок, предусмотренных ГОСТ 19265-73.

Сверла из быстрорежущей стали с коническим хвостовиком диаметром от 6 мм и с цилиндрическим хвостовиком диаметром от 8 мм должны быть изготовлены сварными.

Хвостовики сварных сверл должны быть изготовлены из стали марки 45 по ГОСТ 1050-74 или марки 40Х по ГОСТ 4543-71.

Рабочая часть сверла должна быть закалена:

- у цельных сверл – на длине винтовой канавки, уменьшенной на величину не более 1/2 диаметра сверла;

- у сварных сверл – на длине, уменьшенной на величину не более 1/2 диаметра сверла от сварного шва, но не менее 2/3 длины винтовой канавки.

Твердость рабочей части сверл на длине, установленной

п. 4, должна быть: у сверл из быстрорежущей стали

диаметром

до 5 мм. … 62–64 HRC;

свыше 5 мм. … 62–65 HRC.

Твердость лапок у сверл с коническим хвостовиком и твердость поводка у сверл с цилиндрическим хвостовиком должны быть 30–45 HRC.

Шероховатость поверхностей сверл должна быть (по ГОСТ 2789-73):

- задних поверхностей, поверхностей направляющих ленточек, а также поверхностей хвостовиков не выше (Ra, мкм):

0,63 – для сверл точного исполнения;

1,25 – для сверл общего назначения;

- поверхностей канавок:

1,25 – для сверл точного исполнения диаметром свыше 1 мм;

2,5 – для сверл общего назначения.

Сверла должны иметь на рабочей части только равномерную обратную конусность (уменьшение диаметра к хвостовику). Обратная конусность на 100 мм длины сверл должна быть в следующих пределах:

0,03–0,08 мм – для сверл с номинальным диаметром до 10 мм;

0,04–0,10 мм – для сверл с номинальным диаметром свыше 10 мм до 18 мм;

0,05–0,12 мм – для сверл с номинальным диаметром свыше 18 мм.

Предельные отклонения угла при вершине и заднего угла не должны превышать

3º.

3º.Режущие кромки должны быть симметрично расположены относительно оси рабочей части сверла.

На хвостовике или шейках сверл диаметром 2 мм и более должны быть четко нанесены:

- товарный знак предприятия-изготовителя;

- диаметр сверла;

- марка стали;

- для сверл точного исполнения в маркировку добавляется буква «Т».

Заточка спиральных сверл

Заточку спиральных сверл производят на специальных заточных станках по задней поверхности. Существуют следующие методы заточки сверл:

по конической поверхности;

по цилиндрической поверхности;

по винтовой поверхности;

по двум плоскостям.

При заточке по конической поверхности задняя поверхность сверла является частью конической поверхности, которая материально не существует и создается за счет кинематики и конструкции заточного станка.

Заточка задней поверхности сверла по винтовой поверхности может быть осуществлена или конусом шлифовального круга, или его торцом.

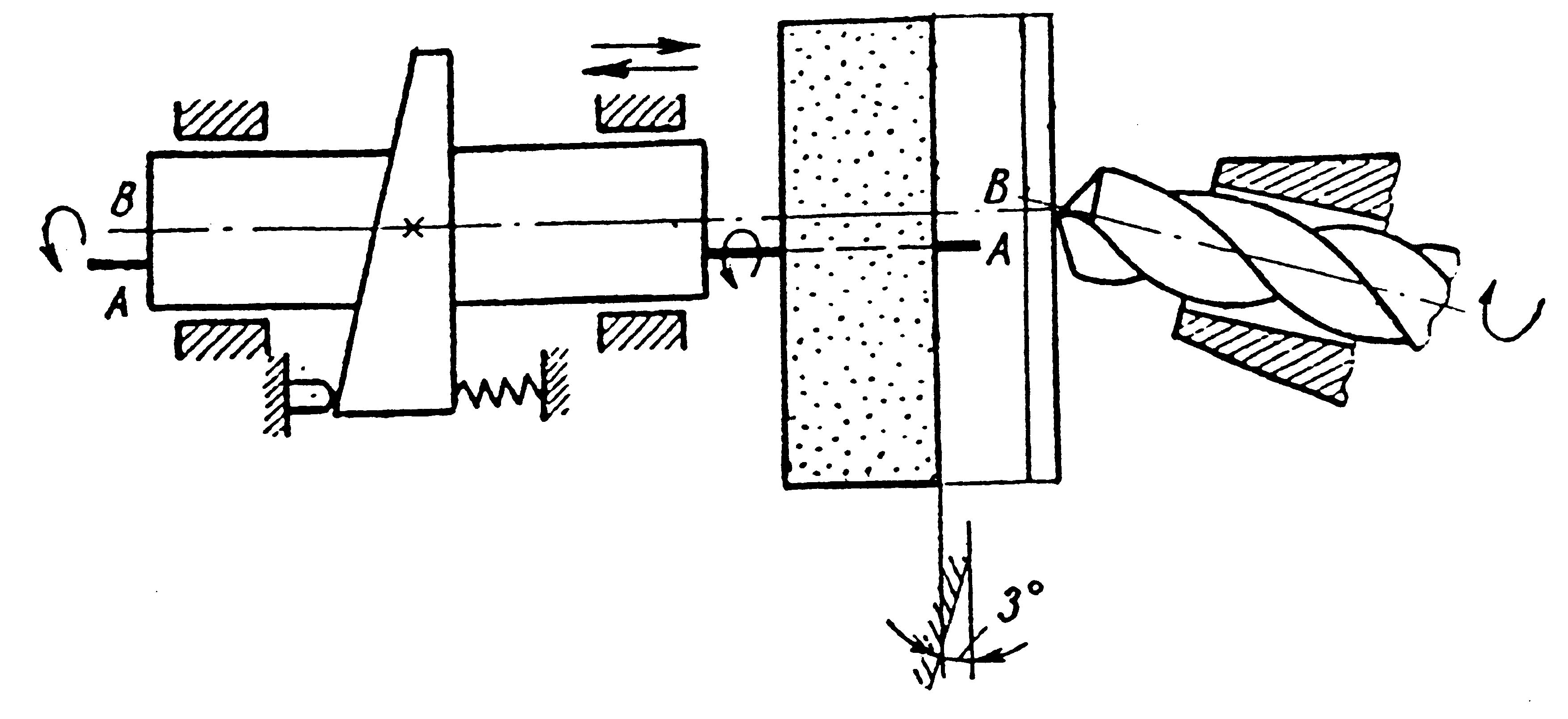

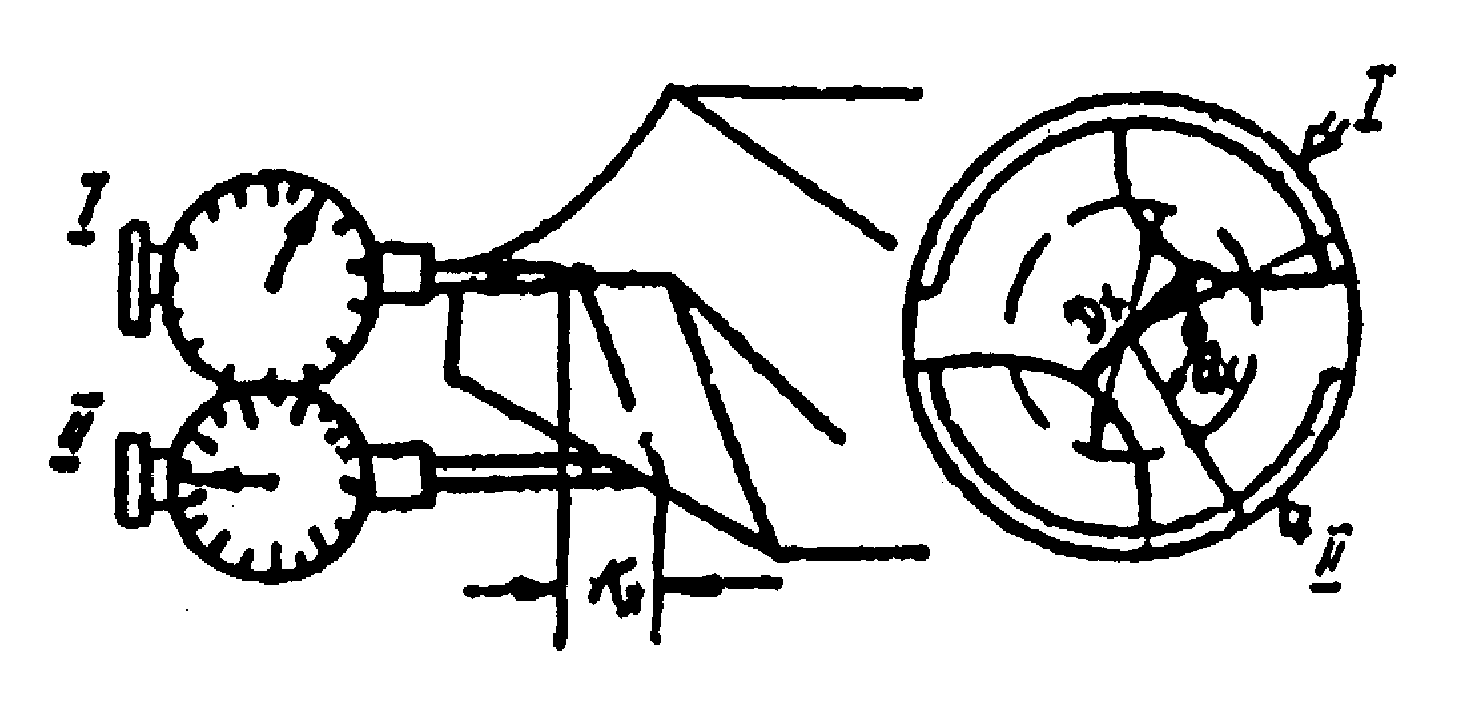

На станке 3659А производится заточка по винтовой поверхности сверл диаметром 10–80 мм, с углами при вершине от 70 до 140º и задними углами от 6 до 17º (рис. 4.6). Затачиваемый инструмент устанавливается в патроне по специальной откидной упорке и закрепляется при помощи кулачков со сменными губками.

На указанном станке заточка осуществляется конической поверхностью шлифовального круга при следующих движениях (рис. 4.6):

вращении шлифовального круга;

вращении установленного в патроне затачиваемого инструмента;

возвратно-поступательном движении шлифовального круга в плоскости, перпендикулярной к оси шпинделя станка;

планетарном движении шлифовального круга в плоскости, перпендикулярной к оси шпинделя станка;

подаче (автоматической) затачиваемого инструмента на шлифовальный круг.

Рис. 4.6. Схема заточки спирального сверла

Совокупность этих движений приводит к созданию задних поверхностей инструмента по винтовой поверхности.

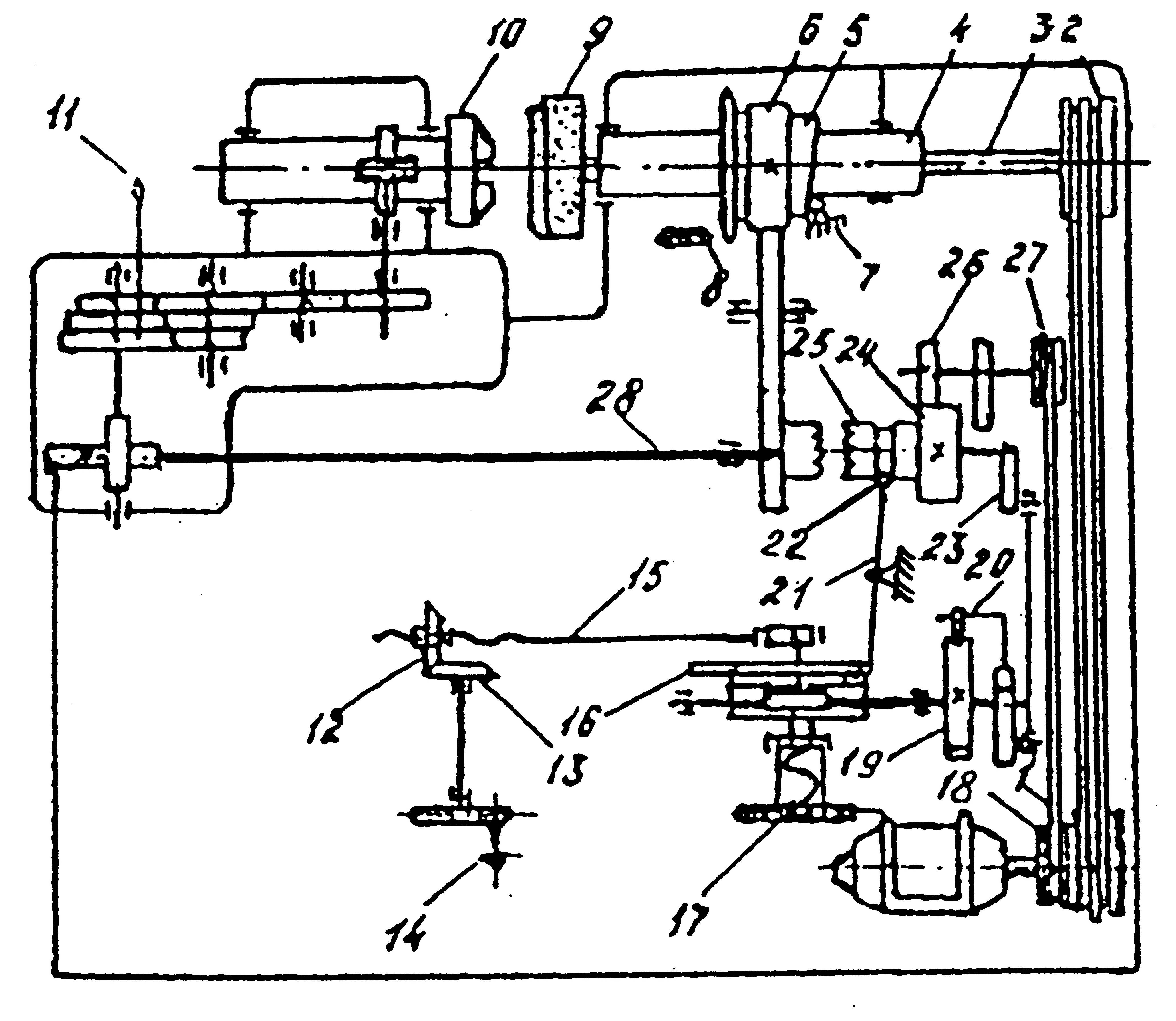

Кинематическая схема станка 3659А приведена на рис. 4.7.

Станок имеет шлифовальный шпиндель 3, который вмонтирован в гильзу 4. Ось шпинделя расположена эксцентрично относительно гильзы, поэтому при вращении шпиндель совершает планетарное движение. Одновременно гильза со шпинделем получает возвратно-поступательное движение вдоль оси посредством торцового кулачка 5, связанного с шестерней 6, роликового упора 7 и пружины с роликом 8. Таким образом, шпиндель станка одновременно делает три движения: вращение вокруг своей оси, вращение вокруг оси гильзы (планетарное движение) и возвратно-поступательное движение.

Слева на станке расположена задняя бабка, в который установлен патрон 10. Подача сверла может осуществляться автоматически и вручную посредством маховика 14. Автоматическая подача включается поворотом маховика 17 на угол примерно 40º. При этом эксцентрик 16 посредством рычага 21 и вилки 22 включает кулачковую муфту распределительного вала 25. При дальнейшем повороте маховика 17 по лимбу устанавливается необходимая величина снимаемого при заточке слоя. Нажатием (от себя) маховика 17 вдоль его оси включается автоматическая подача. В начале заточки снимается слой, а к концу он уменьшается до нуля, после чего сверло быстро отводится в исходное положение и станок автоматически выключается.

Рис. 4.7. Кинематическая схема станка 3659 А

Планетарное и возвратно-поступательное движение шпинделя и вращение патрона кинематически связаны между собой, что необходимо для образования задней винтовой поверхности на затачиваемом инструменте. Вращение шлифовального круга и подача инструмента независимы друг от друга.

Вращение шлифовального круга 9 осуществляется от электродвигателя через клиноременную передачу со шкивами 1 и 2. Вращение шпинделя 3, гильзы 4, патрона 10 и его перемещение осуществляется от распределительного вала 28 через систему зубчатых колес. Распределительный вал 28, в свою очередь, получает движение от электродвигателя через клиноременную передачу со шкивами 18 и 27 и зубчатки колес 26 и 24.

Для изменения числа оборотов патрона 10 служит механизм вытяжной шпонки с рукояткой II. Автоматическая подача патрона с инструментом осуществляется также от распределительного вала 28 через систему зубчатых колес, кривошип 23 и храповой механизм – собачку 20 и храповое колесо 19. Храповой механизм служит для изменения величины подачи. Ручная подача затачиваемого сверла осуществляется при помощи маховика 14, пары зубчатых колес 13 и 12, гайки и винта 15.

Зенкеры

Зенкеры применяются для обработки предварительно просверленных, отштампованных или отлитых отверстий либо для обработки торцевых поверхностей. Припуск под зенкерование составляет 0,5 – 3,0 мм. Зенкерование производится с целью достижения более правильной геометрической формы, большей точности и меньшей шероховатости поверхности. Зенкерование является промежуточной операцией перед развертыванием и окончательной при обработке конусных и цилиндрических углублений с плоским дном, а также торцевых поверхностей бобышек.

В отличие от сверл зенкера имеют не две, а три или четыре режущие кромки (трех- или четырехзубые зенкеры) с направляющими ленточками, обеспечивающими лучшее направление в отверстии; кроме того, зенкер не имеет поперечной кромки.

Зенкеры различают по назначению: спиральные – для обработки сквозных цилиндрических отверстий; цилиндрические – для обработки торцов у литых бобышек (цековки) и отверстий под цилиндрические головки винтов; конические (зенковки) – для обработки конических гнезд и центров в заготовках; по способу крепления: хвостовые и насадные; по конструктивным особенностям: цельные, напайные, сборные с вставными зубьями; по характеру работы: черновые и чистовые, комбинированные и ступенчатые.

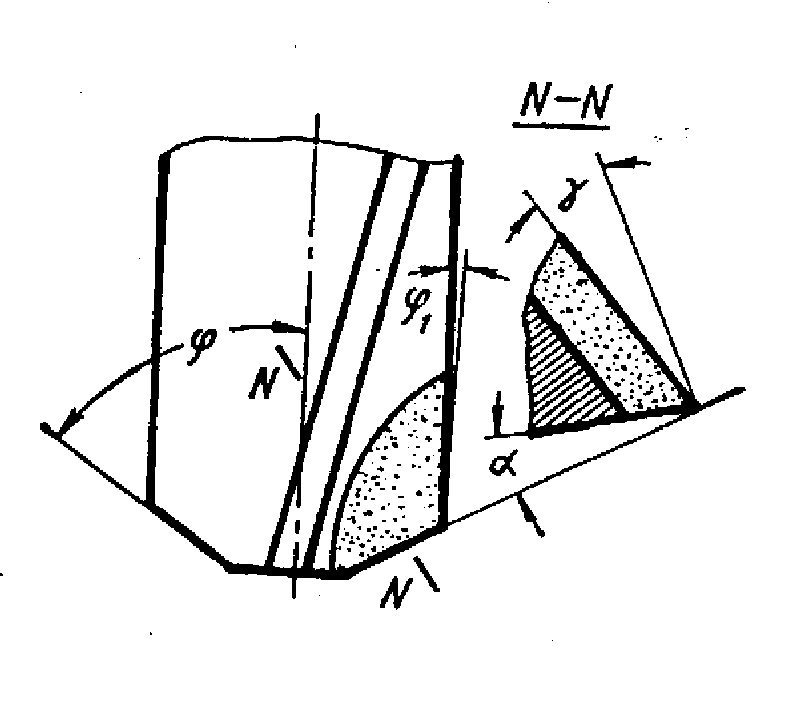

Элементы и геометрические параметры цилиндрического зенкера (ГОСТ 1677-75, ГОСТ 12489-71)

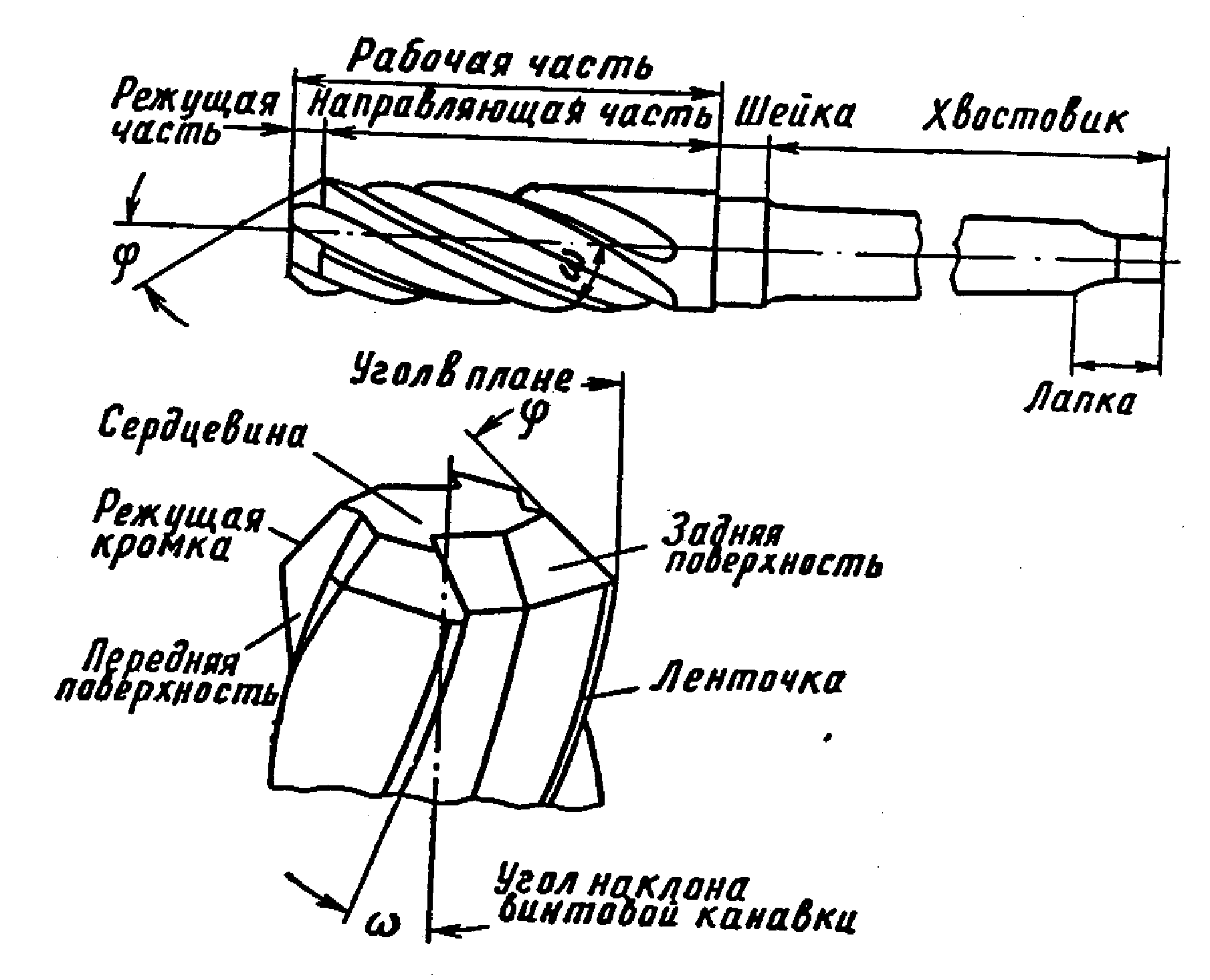

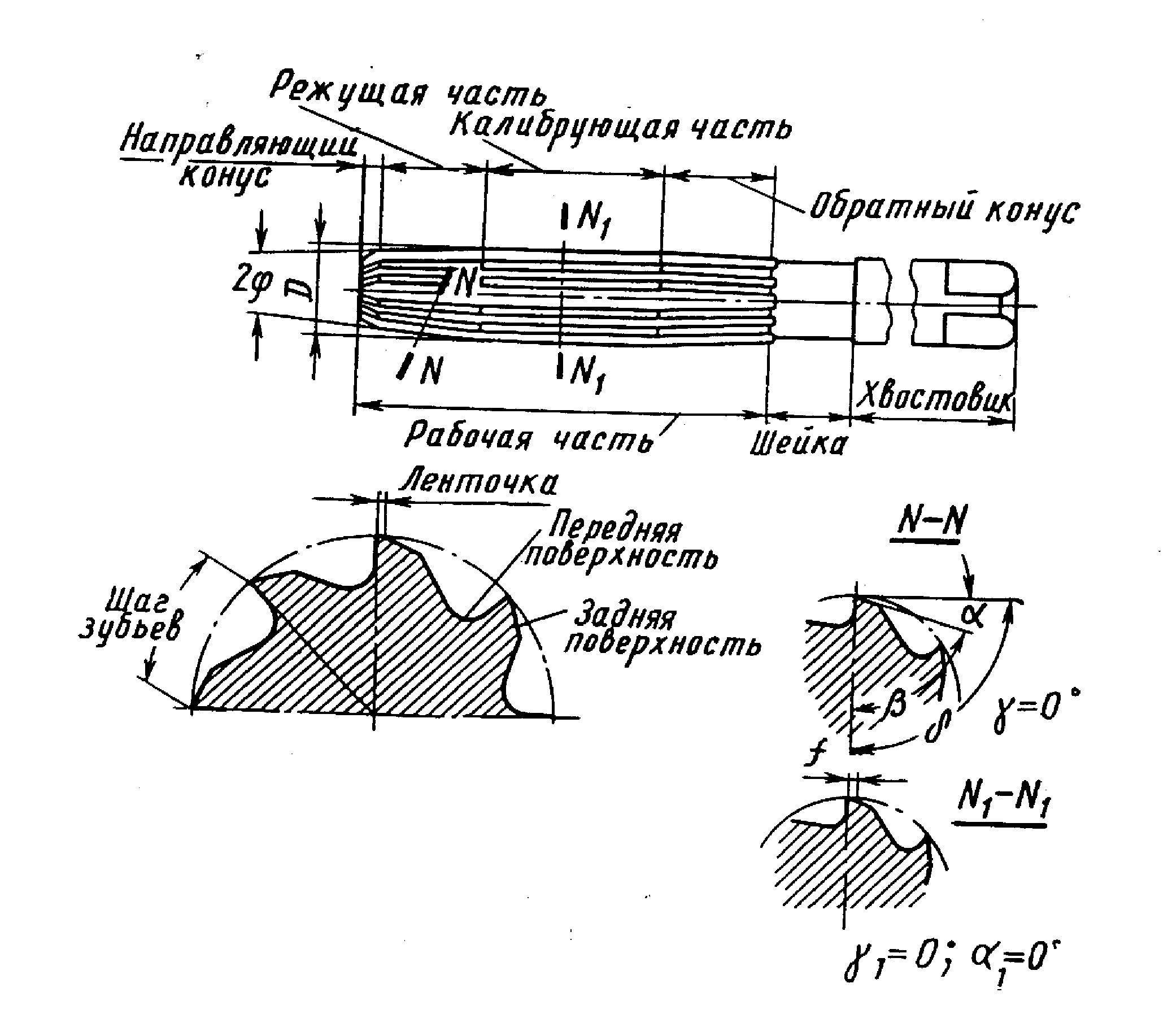

Зенкер имеет следующие части (рис. 4.8):

заборную часть с режущими кромками, расположенными под углом = 45–60º в плане; она выполняет основную работу резания;

калибрующую (направляющую) часть, имеющую цилиндрические узкие фаски и служащую для направления зенкера в отверстии в процессе резания;

хвостовик, служащий для закрепления зенкера.

Геометрические параметры зенкера (передний γ и задний углы) (рис. 4.9) измеряются в главной секущей плоскости N–N, перпендикулярной к проекции режущей кромки на основную плоскость.

Рис. 4.8. Конструктивные параметры цилиндрического зенкера

В

зависимости от механических свойств

обрабатываемого материала и материала

зенкера передний угол

![]() γ

назначается от 0 до 15º. Задний угол α

выполняется в пределах 8–10º. Угол наклона

винтовой канавки ω принимают в пределах

10–30º. Зенкер имеет обратный конус под

углом

γ

назначается от 0 до 15º. Задний угол α

выполняется в пределах 8–10º. Угол наклона

винтовой канавки ω принимают в пределах

10–30º. Зенкер имеет обратный конус под

углом

![]() º.

º.

Развертки

Развертывание – процесс окончательной обработки; обеспечивает более правильную, чем зенкерование, геометрическую форму отверстий, точность обработки и лучшую шероховатость поверхности. Припуск под развертывание принимается в среднем 0,15–0,3 мм на сторону для черновых разверток и 0,05–0,25 мм – для чистовых.

Развертки разделяют: по виду привода – на ручные и машинные; по форме обрабатываемого отверстия – на цилиндрические, конические и ступенчатые; по способу изготовления и крепления зубьев – на цельные, напайные, сборные со вставными ножами и механическим креплением пластинок; по материалу режущей части – на углеродистые, быстрорежущие, твердосплавные; по конструкции хвостовой части – с коническим, цилиндрическим и квадратным хвостовиком. Число режущих зубьев у разверток от 6 до 12.

Рис. 4.9. Геометрические параметры цилиндрического зенкера

Элементы и геометрические параметры цилиндрической развертки (ГОСТ 13779-77)

Развертка состоит из рабочей части, шейки и хвостовика (рис. 4.10).

Рабочая часть развертки состоит из режущей части, цилиндрической (калибрующей) части и обратного конуса; в длину рабочей части входит и направляющий конус, имеющий угол при вершине 90º.

Режущая часть является главным элементом рабочей части зуба; она производит основную работу резания при помощи главных режущих кромок, наклоненных к оси под углом в плане φ и образующих угол заборного конуса 2.

У ручных разверток = 0,5–1,5º, а у машинных (в зависимости от обрабатываемого материала) от 5 до 15º. Для твердосплавных разверток =30–45º.

Цилиндрическая часть служит для калибрования отверстия и направления развертки в отверстии.

Передний

γ и задний α углы развертки измеряются

в плоскости N–N

(рис. 4.10), перпендикулярной к режущей

кромке. В зависимости от обрабатываемого

материала и назначения развертки

выбирают передний угол

![]() в пределах от 0 до 15º; задний угол α от 6

до 12º.

в пределах от 0 до 15º; задний угол α от 6

до 12º.

На калибрующей части углы развертки измеряются в плоскости N1–N1 (рис. 4.10).

Рис. 4.10. Конструктивные и геометрические параметры

цилиндрической развертки

Измерение и заточка зенкеров и разверток

Измерение конструктивных и геометрических параметров зенкера производится подобно измерению параметров спиральных сверл с использованием тех же инструментов.

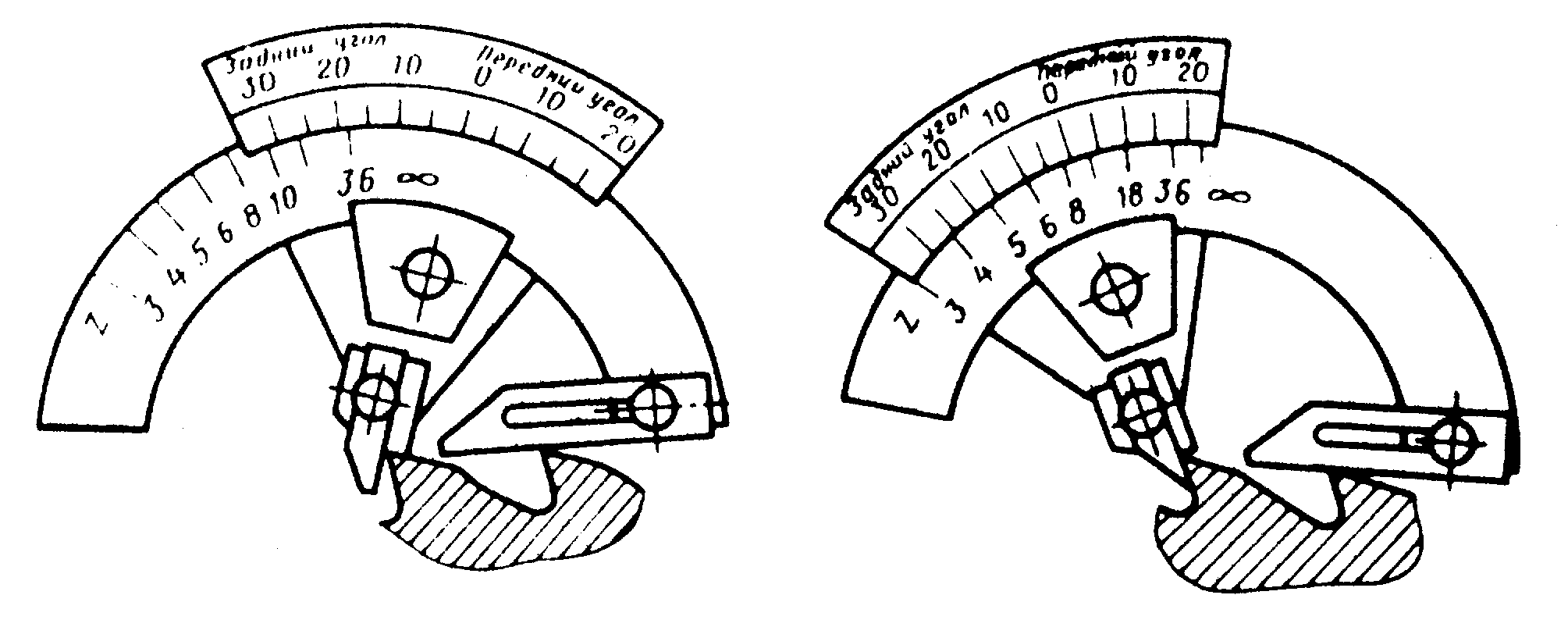

Передний γ и задний α углы развертки измеряются, как показано на рис. 4.11 и 4.12. Остальные элементы развертки измеряются так же, как у сверла и зенкера.

Заточка зенкеров производится на том же оборудовании, что и заточка сверл.

Заточка разверток производится по передней поверхности на универсально-заточных станках типа 3А64 чашечными кругами в центрах.

Рис. 4.11. Схема измерения Рис. 4.12. Схема измерения

заднего угла развертки переднего угла развертки

Лабораторная работа № 4. Изучение конструкции

и геометрии спиральных сверл, зенкеров и разверток

Цель и задачи работы – целью работы является изучение конструкции, геометрии и заточки спиральных сверл, зенкеров и разверток; получение практических навыков по измерению их конструктивных и геометрических элементов. В процессе работы ознакомиться с конструкцией и геометрией спиральных сверл, зенкеров и разверток. Приобрести навыки измерения конструктивных и геометрических параметров спиральных сверл, зенкеров и разверток. Ознакомиться с методами заточки указанных выше инструментов, выполнить отчет по работе (Приложение 4).

Применяемые оборудование, инструменты и приборы

Для выполнения работы необходимы:

комплект спиральных сверл, зенкеров и разверток;

универсальные угломеры;

микрометры;

штангенциркули;

делительная головка;

стойка с индикатором;

прибор для измерения шага винтовой канавки сверла;

сверлозаточный станок мод. 3659А.

Методические указания по выполнению работы

Ознакомиться с конструкцией и геометрией спирального сверла.

Измерить диаметр сверла. Диаметр сверла измеряют микрометром между ленточками у заборного конуса с точностью до 0,01 мм.

Замерить штангенциркулем длину рабочей и режущей частей сверла, длину шейки и хвостовика, диаметр шейки и хвостовика сверла.

Определить угол обратного конуса сверла 1.

При

определении угла обратного конуса 1

необходимо измерить диаметр сверла у

заборного конуса D1,

диаметр сверла у хвостовика D2

и расстояние между ними

![]() .

Угол обратного конуса 1

определяется по формуле [10]

.

Угол обратного конуса 1

определяется по формуле [10]

1![]() .

(4.5)

.

(4.5)

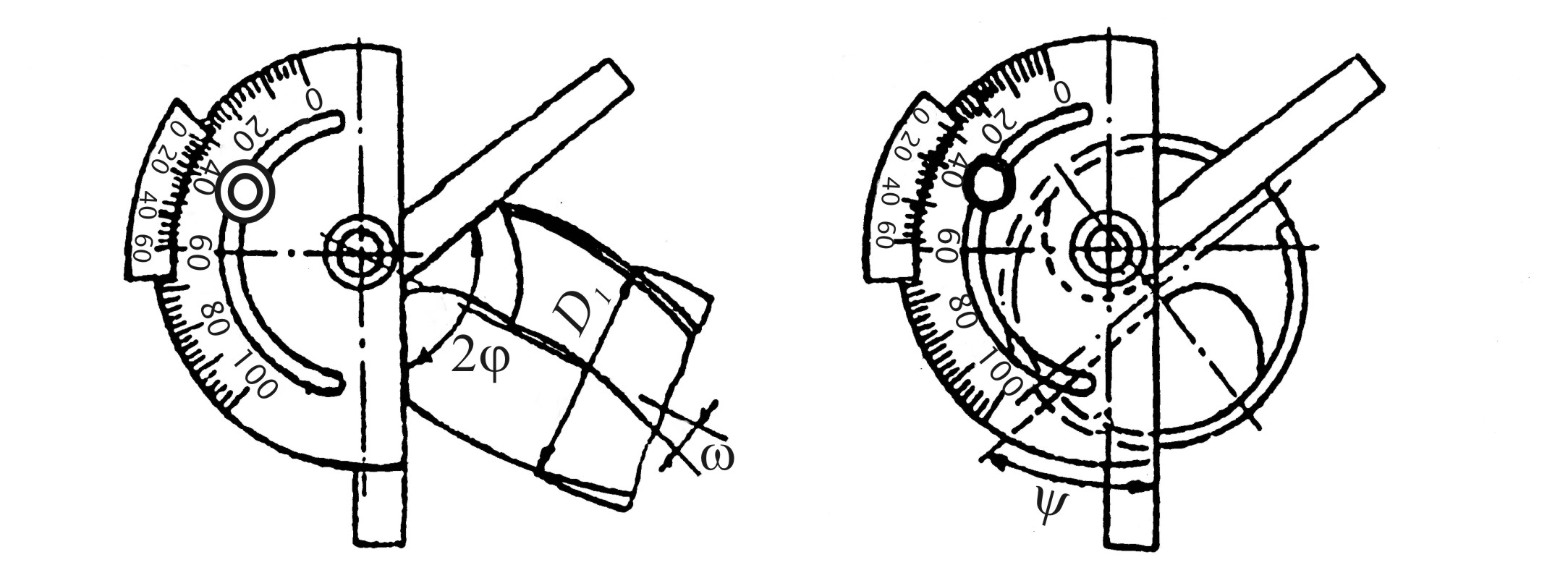

С помощью универсального угломера измерить угол при вершине 2φ и угол наклона поперечной кромки сверла ψ, как показано на рис. 4.13, 4.14.

Измерить штангенциркулем длину поперечной кромки «а» и толщину перемычки D (рис. 4.2) или, измерив в, подсчитать а по формуле

![]() .

(4.6)

.

(4.6)

Рис. 4.13. Схема измерения Рис. 4.14. Схема измерения

угла при вершине 2φ угла наклона поперечной

кромки сверла ψ

Рассчитать величину угла подъема винтовой канавки ω по формуле

![]() ,

(4.7)

,

(4.7)

где D1 – наружный диаметр сверла, мм;

Н – шаг винтовой линии сверла, мм.

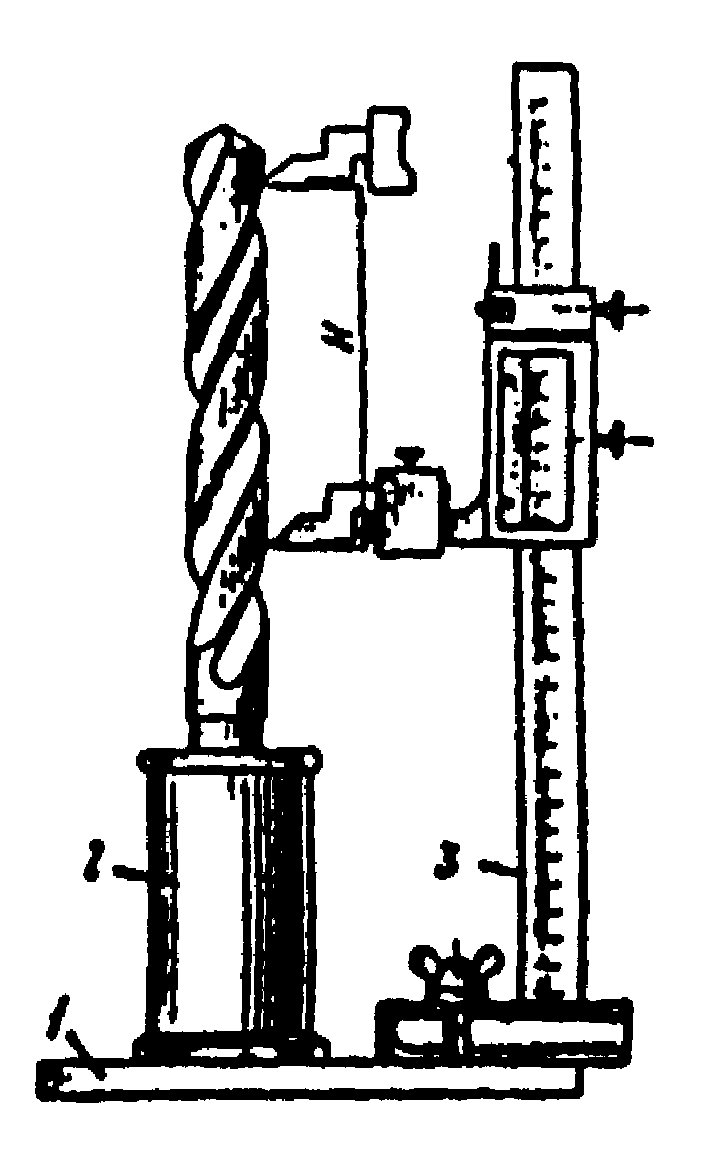

Шаг винтовой канавки определяется, как показано на рис. 4.15.

При измерении шага винтовой канавки сверло своим коническим хвостовиком вставляется в отверстие сменной втулки и вместе с втулкой устанавливается в гнездо гильзы патрона. Затем, совмещая острие измерительного наконечника с любой точкой ленточки, расположенной в верхней части сверла, фиксирует показания конуса штангенрейсмуса. Сместив измерительный наконечник рейсмуса до ближайшей дополнительной точки той же ленточки, фиксируют положение измерительного наконечника и регулируют новое показание штангенрейсмуса.

Разность показаний при измерении штангенрейсмусом в верхнем и нижнем положении определяет полный шаг винтовой канавки Н, или при измерении этого расстояния между соседними винтовыми линиями получаем половину шага Н/2.

Рис. 4.15. Измерение шага винтовой канавки: 1 – основание прибора; 2 – гильза

патрона со сменными втулками; 3 – штангенрейсмус; 4 – зажимная планка

Наметить на режущей кромке сверла три точки: первую ближе к периферии сверла, вторую – точку, отстоящую от оси сверла на 3–5 мм, и среднюю (приближенно).

Определить величину главного переднего угла сверла γ для этих трех точек по формуле

![]() .

(4.8)

.

(4.8)

Измерить в тех же трех точках величину заднего угла α в осевой плоскости (рис. 4.16).

Сверло закрепляется в шпиндель делительной головки в горизонтальном положении. Измерительный стержень индикатора устанавливается с небольшим натягом поочередно в каждой из трех точек режущей кромки диаметра Dx. Затем сверло необходимо повернуть на угол θ=15º. При повороте сверла измерительный стержень индикатора переместился на величину Кх. Имея величину Кх, рассчитывают величину заднего угла по формуле

![]() .

(4.9)

.

(4.9)

Рис. 4.16. Схема измерения заднего угла

11.Измеренные и расчетные параметры занести в протокол отчета (Приложение 4).

12.Построить зависимости α и γ от диаметра сверла (см. бланк отчета).

13.Составить эскиз спирального сверла с указанием технических требований на его изготовление.

14.Ознакомиться с заточкой спиральных сверл.

15.Ознакомиться с конструкцией, геометрией и заточкой зенкеров и разверток.

16.Составить рабочие эскизы зенкера и развертки с указанием технических требований на их изготовление (ГОСТ 1677-75 и ГОСТ 1523-65).

Контрольные вопросы

Назовите элементы спирального сверла.

Назовите элементы режущей части сверла и их назначение.

Назовите типы сверл и их особенности.

В каких плоскостях рассматриваются задние углы сверла?

Как изменяются передние и задние углы по длине режущей части сверла?

Как изменяется угол наклона винтовой канавки ω для различных точек режущей кромки?

Где у спирального сверла находится угол обратного конуса?

В какой плоскости измеряется передний угол?

Назовите части зенкера.

10.Назовите геометрические параметры зенкера.

11.Какие вы знаете типы зенкеров?

12.Как измеряется передний угол γ у зенкера?

13.Как

измеряется угол обратного конуса

![]() у зенкера?

у зенкера?

14.Назовите назначение развертки.

15.Назовите элементы развертки.

16.Какие вы знаете типы разверток?

17. Как измеряются углы разверток?