- •Практична робота № 3

- •Визначення режимів різання для токарної обробки. Порядок виконання практичної роботи.

- •Швидкість різання для токарної обробки

- •Точіння зовнішньої поверхні та розточування отворів

- •Відрізування і прорізування канавок

- •Коефіцієнти к1, к 2, к3.

- •Коефіцієнт к2

- •Коефіцієнт к3

- •Коефіцієнт к4

- •Зразок звіту з практичної роботи.

- •Розрахунок аналітичний за довідником [10] .

- •Література

Міністерство освіти і науки України

Вищий навчальний заклад

«Київський Індустріальний коледж»

Практична робота № 3

«Визначення режимів різання для токарної обробки.»

з дисципліни: Основи обробки матеріалів та інструмент

Виконав

Студент групи М-21

Перевірив

Волобуєва Г. В.

Київ 2014

Визначення режимів різання для токарної обробки. Порядок виконання практичної роботи.

Накреслити схему різання.

Призначити різець та вказати верстат, на якому проводиться обробка.

Призначити глибину різання.

Визначити подачу різця.

Призначити період стійкості різця.

Визначити швидкість різання.

Розрахувати число обертів шпинделя та дійсну швидкість різання.

Визначити потужність різання та необхідну потужність електродвигуна верстата і перевірити достатність потужності верстата для виконання обробки на заданому режимі.

Визначити основний технологічний (машинний) час.

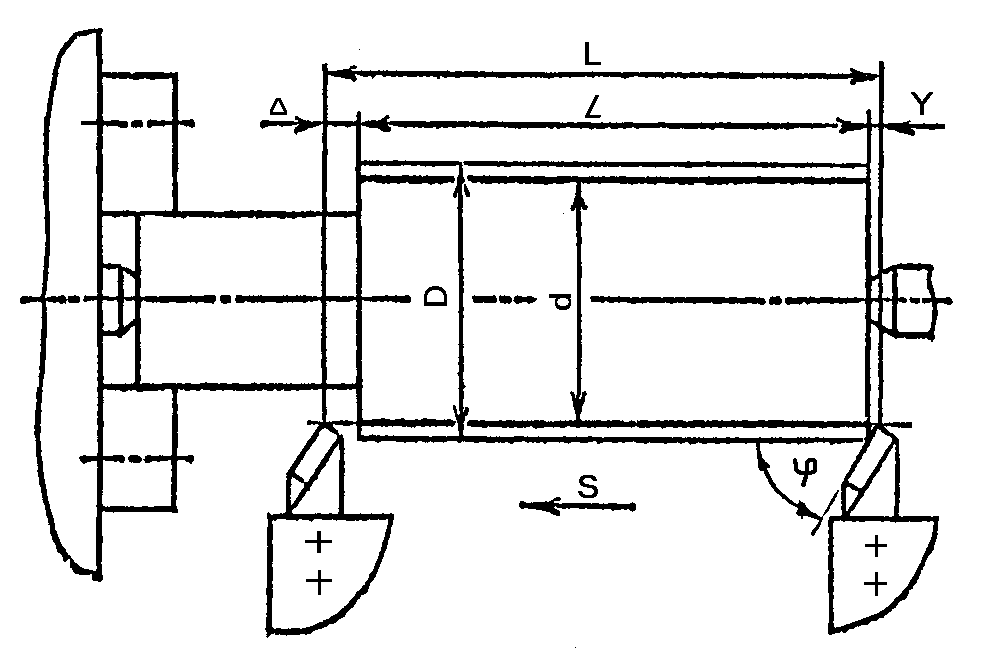

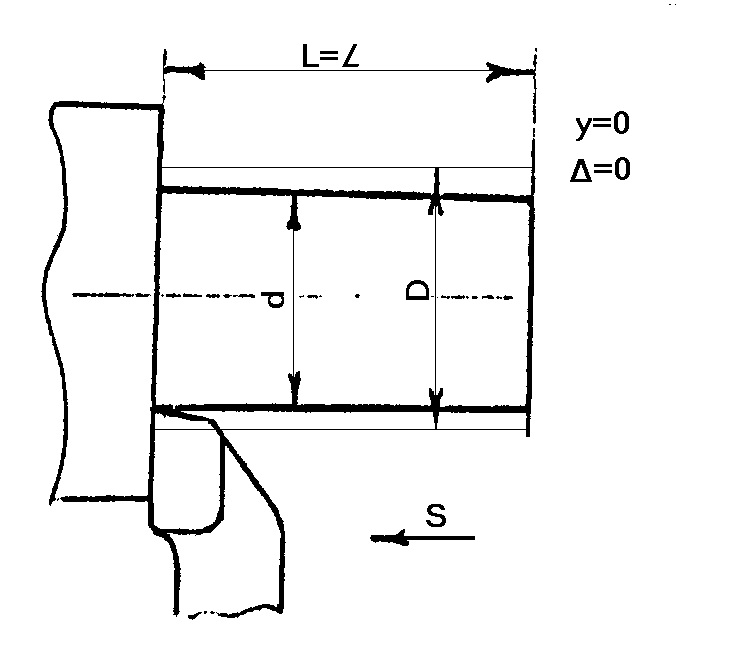

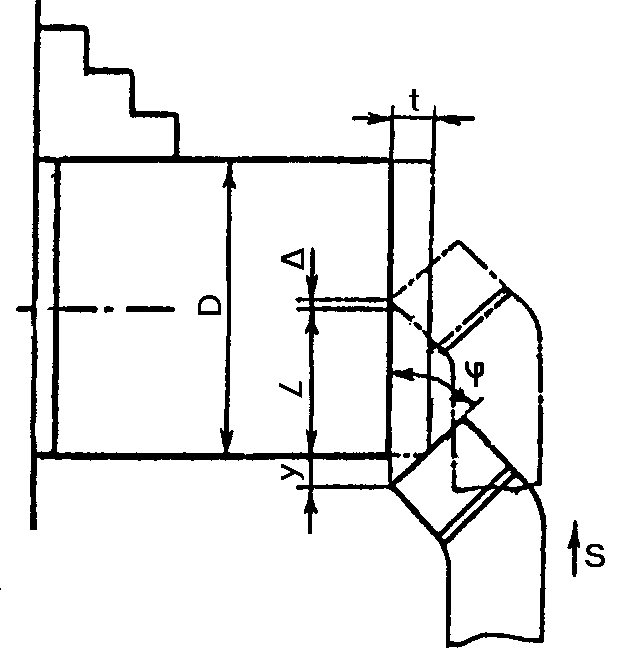

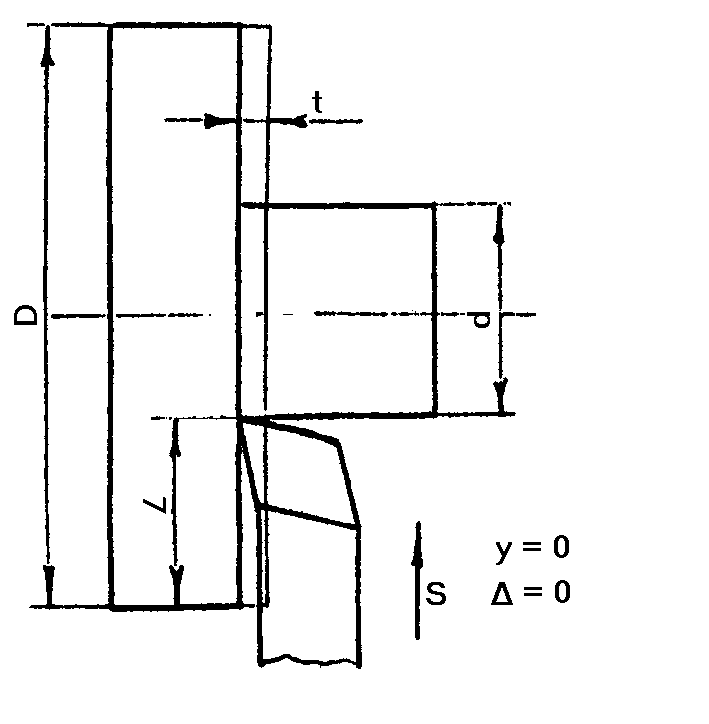

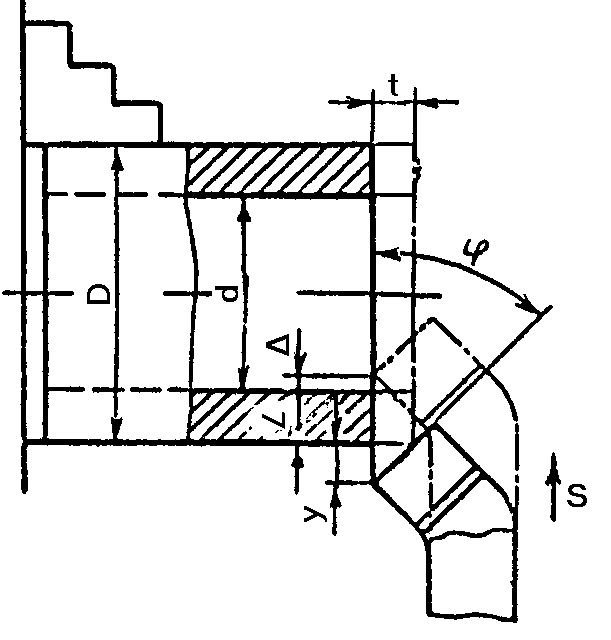

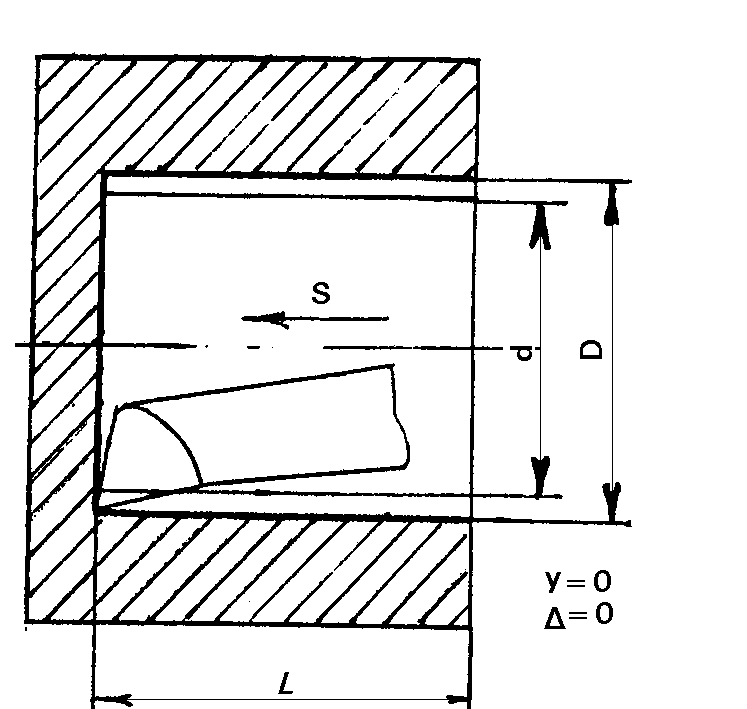

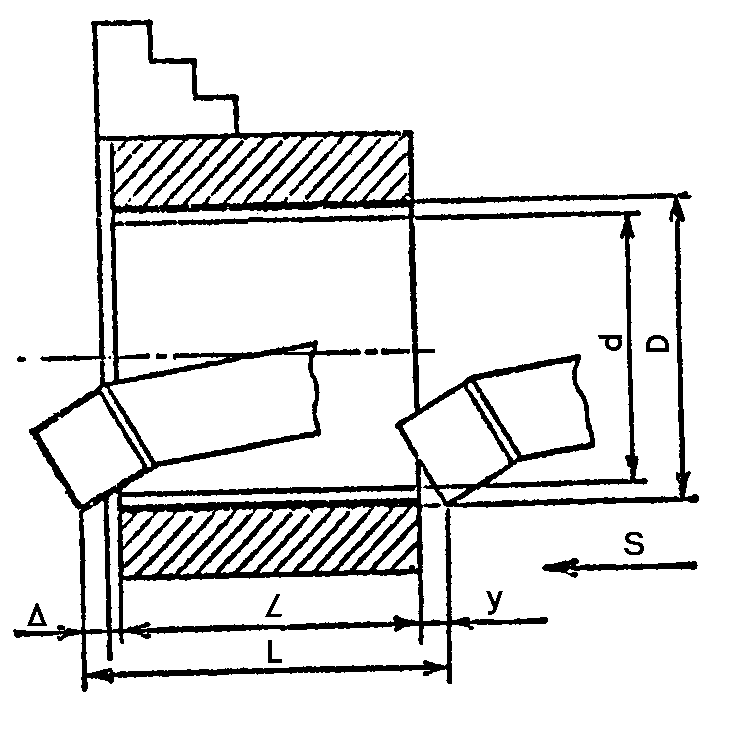

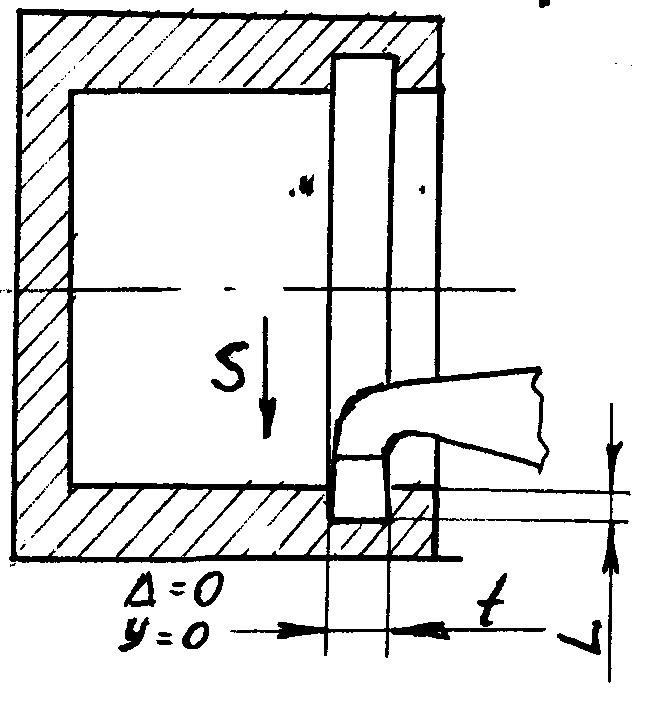

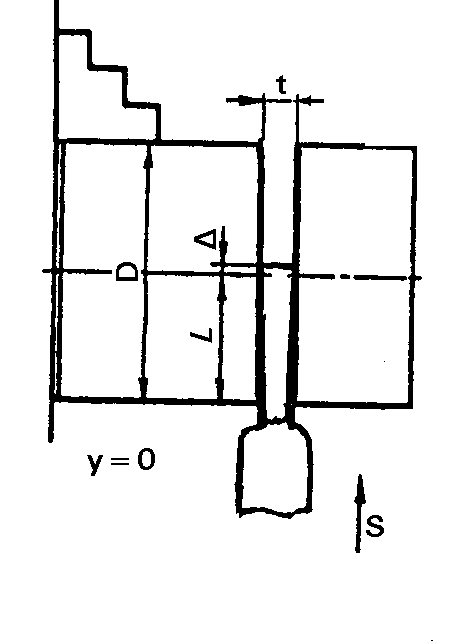

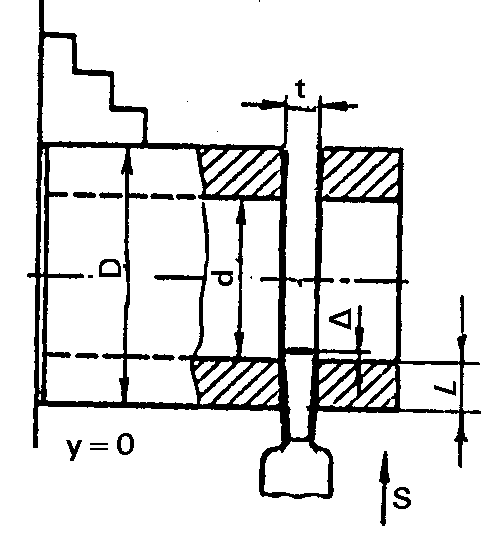

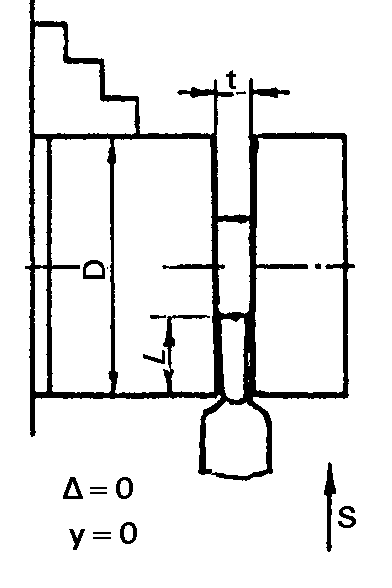

На початку роботи потрібно накреслити схему різання. Схема різання пока-зує взаємне положення різця та оброблюваної заготовки. Різець необхідно пока-зувати в кінці обробки.Приклади схем різання приведені на стор.31.

Після виконання схеми різання потрібно вибрати характеристики різального інструменту, тобто вибрати тип різця, матеріал різальної частини, геометрію та розміри перерізу державки різця. Тип різця призначається у відповідності до виду обробки. До основних типів різців відносяться прохідні, підрізувальні, від-різувальні, розточувальні та фасонні різці.

Прохідні різці використовуються для обробки зовнішньої поверхні. До них відносяться:

Прохідні прямі різці з кутами φ = 450; 600; φ1 = 100; 300; 450, викорис-товуються для обробки циліндричної або конусної поверхні.

Прохідні упорні різці з кутами φ = 900; φ1 = 100, призначаються для об-робки зовнішньої поверхні до упору.

Прохідні відігнуті різці з кутами φ = φ1 = 450 використовуються як для об-робки циліндричної чи конусної поверхні, так і для обробки торцевої по-верхні.

Підрізувальні різці з кутами φ = 900; 950; 1000 та φ1 = 100; 300; 150, викорис-товуються для обробки торцевої поверхні деталі.

Відрізувальні різці з кутами φ = 900 та φ1 = 10; 1030΄ призначені для відрізу-вання деталей та прорізування кільцевих канавок.

Для обробки отворів використовуються розточувальні різці, які діляться на:

1. Розточувальні різці для глухих отворів. φ = 950 та φ1 = 150; 50.

2. Розточувальні різці для наскрізних отворів. φ = 450; 600; φ1 = 150; 300.

а) б)

Обробка зовнішньої поверхні: а) – на прохід; б) – до упору.

а) б) в)

Обробка торцевої поверхні: а) – вала; б) – втулки; в) – до упору.

а) б) в)

Обробка отворів: а) – наскрізного; б) – глухого; в) обробка канавки в отворі.

а) б) в)

а) – розрізування заготовки; б) – розрізування втулки;

в) – прорізування кільцевої канавки.

Рис. 11 Схеми різання для токарної обробки.

Передній кут γ призначається в межах 00-300 в залежності від матеріалу заготовки і різця. Більші значення рекомендуються для обробки заготовок з пластичних матеріалів швидкорізальними різцями. Задній кут α призначається від 60 до 120 в залежності від матеріалу заготовки. Більші значення кут α має при обробці пластичних матеріалів. При чистовій обробці куту α дають більші значення ніж при чорновій обробці.

Призначаючи різець, необхідно вказати матеріал різальної частини. Можна використати слідуючи рекомендації:

для попередньої обробки чавуну використовують сплави ВК6, ВК8, ВК8М, ВК6М, ТТ8К6;

для чистової обробки чавуну використовують сплави ВК4, ВК6, ВК6М, ВК4М, ВК3, ВК3М, КНТ16;

для попередньої обробки конструкційних сталей використовуються сплави Т5К10, Т5К12, Т14К8, Т15К6, ТТ7К12, а також сталі Р6М5, Р9 та інші;

для чистової обробки сталі використовують сплави Т15К6, Т14К8, Т30К4, ТН20, КТН16, ВОК60, а також сталі Р9К10, Р9К5, Р10К5Ф та інші;

для обробки важкооброблюваних матеріалів використовують ТТ7К12, ВК8В, ВК6М, Т5К10, ТТ10К8Б, ВК10-ОМ, ВОК60, ТН20;

для обробки кольорових сплавів рекомендуються ВК4, ВК6, ВК6М, ВК8, ВОК60, КНТ16 або Р6М3, Р9К5, Р9К10;

для обробки алюмінієвих сплавів рекомендується використовувати швидкорізальні сталі.

Призначаючи розміри перерізу державки токарного різця, слід виходити з того, що масивніші різці можуть витримати більші навантаження. Допустимі розміри перерізу державки різця приведені в паспортах токарних верстатів (додаток, стор. 174 - 175).

Більш суттєво рекомендації щодо вибору геометричних параметрів і матеріалу різальної частини різця викладені в довідниках [3] (стор. 444, 447-452, 543-546) та [10] (стор. 111-136).

Глибина різання визначається в залежності від припуску на обробку, якості обробки, а також можливостей різця та верстату. Для попередньої обробки (Rz= 320 – 80 мкм або Ra = 100-20 мкм, 15-17 квалітет точності) бажано весь припуск знімати за один прохід, враховуючи потужність верстата та міцність різця. Для напівчистової обробки (Rz = 50–20 мкм або Ra = 16-5 мкм, 12-14 квалітет точності) глибина різання призначається від 0,5 мм до 2 мм. Для чистової обробки (Rа = 3,2–1,25 мкм, 6-9 квалітет точності) t = 0,1–0,4 мм. Значні припуски знімаються за декілька проходів різця. При визначенні режимів різання за довідником [3] глибину різання для напівчистової і чистової обробки можна призначати за картою 2.2 (стор. 174)

Подача різця.

З метою підвищення продуктивності праці потрібно призначати максимально можливу подачу. Для чорнової обробки необхідно враховувати міцність різця та міцність механізму подачі верстата. Величина подачі вибирається з таблиць 2.16, 2.17 (стор. 36 - 37) цього посібника, таблиць 11, 12, 15 (стор. 266 - 268) [10], з карти Т2 (стор. 22 - 25) [9] або з карт 1,2 (стор.36-38) [6], карти 18 (стор.63) [6], карт 2.3, 2.4, 2.5, 2.9, 2.10, 2.11 (стор. 175 – 182, 187 - 192)[3].

Для чистової обробки подача призначається в залежності від якості поверхні деталі з таблиці 2.18 (стор.37) цього посібника, таблиці 14 (стор. 268) [10], карти Т2 (стор.24) [9], карти 3 (стор.39) [6], карт 2.6, 2.7, 2.8, 2.12, 2.13, 2.14 (стор. 183 – 186, 194 - 196) [3].

Отримане значення подачі необхідно корегувати за паспортом верстата, на якому буде проводитися обробка (додаток, стор. 174 - 175).

В разі багатоінструментальної обробки подача призначається для кожного інструмента та остаточно приймається менше із вибраних значень подач для інструментів, закріплених в одному супорті верстата.

Стійкість інструментів.

При одноінструментальній обробці для різців з швидкорізальної сталі стійкість Т = 30 – 60 хв., для твердосплавних різців Т = 60 – 90 хв. та для фасонних різців Т = 120 хв.

Для багатоінструментальної обробки стійкість призначається з врахуванням кількості різців в наладці та рівномірності їх навантаження. Таблиця 7 (стор. 264) [10].

Швидкість різання.

Рекомендації щодо визначення швидкості різання аналітичним методом приведені на сторінках 23 – 24. При роботі з довідником 10] використовуються таблиця 17(стор. 269 - 270), таблиці 1- 6 (стор. 261 - 263), таблиця 18(стор. 271).

При аналітичному визначенні режимів різання за довідником [3] швид-кість різання розраховується за рекомендаціями карти 2.88 (стор. 341- 350).

При табличному визначенні режимів різання за цим посібником швидкість різання розраховується за формулою: V = Vтабл. · К1 · К2 · К3 (2.6.1) Значення Vтабл. та коефіцієнти К1, К2, К3 вибираються з таблиці 2.19 (стор.38 - 39).

За довідником [3] швидкість різання розраховується за формулою:

V = Vт · Kvі · Kvc · Kvo · Kvj · Kvм · Кvт · Kvp (2.6.2)

Табличне значення швидкості різання Vт вибирається з карти 2.21 (стор. 210 – 217), карти 2.22 (стор. 218) або карти 2.30 (стор. 230 – 231) [3] в залежності від виду обробки та якості оброблюваної поверхні.

Поправочні коефіцієнти вибираються з карти 2.21 (стор. 210 – 217), карти 2.22 (стор. 218), карти 2.30 (стор. 230 – 231), карти 2.23 (стор. 219 – 221), карти 2.24 (стор. 222) [3].

В разі табличного визначення режиму різання за довідником [9] швид-кість різання розраховується за формулою:

V = Vтабл. · К1 · К2 · К3

Значення Vтабл. та коефіцієнти К1, К2, К3 вибираються з карти Т4 (стор. 29- 34) [9].

Швидкість різання також можна вибрати з карт 5, 6, 9, 10, 11, 13, 15, 17, 19, 20 (стор. 41-65) [6]. При цьому необхідно враховувати поправочні коефі-цієнти, які приводяться у додатках до карт.

Після визначення швидкості різання потрібно знайти число обертів шпинделя верстата.

![]() (об./хв.)

(2.6.3)

(об./хв.)

(2.6.3)

Одержане число обертів потрібно скорегувати за паспортом верстата.

Потім необхідно підрахувати дійсну швидкість різання.

![]() (м/хв.)

(2.6.4)

(м/хв.)

(2.6.4)

В разі багатоінструментальної обробки швидкість різання визначається для кожного інструмента. Після цього для кожного інструмента розраховується число обертів шпинделя. Менше із одержаних значень корегується за паспортом верстата. Потім підраховується дійсна швидкість різання для кожного різця.

Сила різання та потужність.

Для перевірки можливості обробки на вибраному режимі різання необ-хідно визначити силу різання та потужність.

При аналітичному визначенні режимів різання за довідником [10] сила різання визначається у відповідності до рекомендацій (стор.15).

При аналітичному визначенні режимів різання за довідником [3] сила різання не визначається, а зразу розраховується потужність різання за формулою:

![]() (кВт) (2.6.5)

(кВт) (2.6.5)

Коефіцієнти та показники степенів вибираються з карти 2.88 (стор. 344 – 345) [3].

При табличному методі розрахунків за довідником [9] силу різання визначають за формулою:

Pz = Pz табл. · К1 · К2 (Н) (2.6.6)

Всі необхідні дані вибираються з карти Т5 (стор. 35 - 36) [9].

Потужність різання визначається за формулою:

![]() (кВт) (2.6.7)

(кВт) (2.6.7)

Якщо розрахунки проводяться за довідником [6], то сила різання не визначається, а зразу знаходиться потужність різання:

Nріз. = N · КN (кВт) (2.6.8)

Значення N та КN вибираються з карт 7, 8 (стор. 48, 49), карти 12 (стор. 56), карти 16 (стор. 60, 61) [6].

При табличному методі розрахунків за цим посібником визначається потужність різання з таблиці 2.20 (стор.40).

![]() (кВт) (2.6.9)

(кВт) (2.6.9)

де Nтабл - умовна розрахункова потужність; V – швидкість різання, м/хв.; К4 – коефіцієнт, який враховує вплив властивостей матеріалу заготовки на потужність різання.

За довідником [3] табличним методом потужність різання визначається з карт 2.21 (стор. 210-217).

![]() (кВт)

(2.6.10)

(кВт)

(2.6.10)

Поправочний коефіцієнт КNM вибирається з карти 2.24 (стор. 222) [3].

Необхідна

потужність

електродвигуна верстата визначається

за форму-лою: ![]() (кВт) (2.6.11)

(кВт) (2.6.11)

η – коефіцієнт корисної дії верстата, вибирається з паспорту верстата.

Необхідна потужність електродвигуна верстата порівнюється з фактич-ною потужністю двигуна, яка вказана в паспорті верстата. Якщо N > Nверст., то необхідно зменшити швидкість різання.

При багатоінструментальній обробці потрібно визначити силу різання або потужність різання для кожного інструмента, а при обчисленні необхідної потужності електродвигуна верстата використовувати сумарне значення потужності різання.

При чистовій обробці силу різання та потужність визначати не потрібно, тому що вони мають малі значення.

Основний технологічний (машинний) час визначається за формулою:

![]() (хв.)

(2.6.12)

(хв.)

(2.6.12)

l – довжина оброблюваної поверхні;

у = t · ctg φ – величина врізування різця;

∆ - перебіг різця, ∆ = 1 – 3 мм.

При багатоінструментальній обробці розрахунок ведеться для інструмент-ту, який має найбільшу довжину ходу.

Таблиця 2.16

Подачі для чорнового точіння і розточування швидкорізальними і твердо -сплавними різцями.

Зовнішне точіння

Діаметр заготовки

|

Матеріал заготовки |

|||||

Сталь |

Чавун і мідні сплави |

|||||

Глибина різання t, мм до |

||||||

3 |

5 |

8 |

3 |

5 |

8 |

|

До 20 20 - 40 40 – 60 60 – 100 100 – 400 |

0,3 - 0,4 0,4 – 0,5 0,5 - 0,9 0,6 – 1,2 0,8 – 1,3 |

0,3 - 0,4 0,4 - 0,8 0,5 – 1,1 0.7 – 1,2 |

0,3 - 0,7 0,5 – 0,9 0,6 – 1,0 |

0,4 - 0,5 0,6 - 0,9 0,8 – 1,4 1,0 – 1,5 |

0,5 - 0,8 0,7 – 1,2 0,8 – 1,4 |

0,4 - 0,7 0,6 – 1,0 0,8 – 1,1 |

Розточування отворів

Діаметр круглого перерізу різця |

Виліт різця |

Матеріал заготовки |

|||||||||||

Сталь |

Чавун і мідні сплави |

||||||||||||

Глибина різання t, мм до |

|||||||||||||

2 |

3 |

5 |

2 |

3 |

5 |

||||||||

10 12 16 20 25 30 40 |

50 60 80 100 125 150 200 |

0,08 0,10 0,1 - 0,2 0,2 - 0,3 0,25- 0,5 0,4 – 0,7 |

0,08 0,15 0,15 - 0,25 0,12 – 0,3 0,2 – 0,5 0,25 – 0,6 |

0,1 0,12 0,12- 0,2 0,12- 0,3 0,15– 0,4 |

0,1- 0,15 0,12 - 0,2 0,2 - 0,3 0,3 - 0,4 0,4 – 0,6 0,5 – 0,8

|

0,12 - 0,18 0,15 - 0,25 0,25 – 0,35 0,3 – 0,5 0,4 – 0,6 0,6 – 0,8 |

0,1- 0,18 0,1-0,25 0,2-0,35 0,25-0,4 0,3 – 0,8 |

||||||

Примітка: 1. Подачі для зовнішньої обробки приведені для різців з перері-зом державки від 16 х 25 мм до 25 х 25 мм. Для інших різців подачу необхідно корегувати у відповідності до розмірів перерізу різця.

2. Для обробки жаростійких сталей і сплавів подачі більше 1 мм/об не призначати.

3. Для випадків обробки з ударами значення подачі необхідно зменшувати, помноживши табличне значення на коефіцієнт 0,75 – 0,85.

4. Для обробки гартованих сталей вводити поправочні коефіцієнти: 0,8 – для сталі з HRC 44 – 56 і 0,5 – для сталі з HRC 57 – 62.

5. При чорновій обробці алюмінієвих сплавів приймати: для точіння зовнішньої поверхні s = 0,7 – 1,0 мм/об, для розточування отворів s = 0,6 – 0,8 мм/об. При чистовій обробці алюмінієвих сплавів приймати: для точін- ня зовнішньої поверхні s = 0,15 – 0,25 мм/об, для розточування отворів s = 0,1 – 0,15 мм/об.

Таблиця 2.17

Подачі, мм/об, для відрізування і прорізування канавок.

Діаметр обробки

|

Ширина різця

|

Матеріал заготовки |

|

Сталь |

Чавун, мідні та алюмінієві сплави |

||

До 20 20 – 40 40 – 60 60 – 100 100-150 > 150 |

3 3 – 4 4 – 5 5 – 8 6 – 10 10 - 15 |

0,06-0,08 0.10-0.12 0.13-0.16 0.16-0.23 0.18-0.26 0.28-0.36 |

0,11 - 0,14 0.16 - 0.19 0.20 – 0.24 0.24 – 0.32 0.30 – 0.40 0.40 – 0.55 |

Примітка: 1. Для відрізування суцільного матеріалу діаметром більше 60 мм при наближенні різця до 0,5 радіуса подачу необхідно зменшувати на 40 – 50%.

2. Для гартованої конструкційної сталі подачу слід зменшувати на 30% при HRC < 50 і на 50% при HRC > 50.

3. При роботі різцями, встановленими в револьверній головці слід ввести коефіцієнт на подачу 0,8.

Таблиця 2.18

Подачі, мм/об, для чистового точіння.

Параметр шорсткості поверхні, мкм |

Радіус біля вершини різця r, мм |

||||||

Ra |

Rz |

0,4 |

0,8 |

1,2 |

1,6 |

2,0 |

2,4 |

0,63 1.25 2.5 |

20 40 |

0,07 0.10 0.144 0.25 0.35 |

0,10 0.13 0.20 0.33 0.51 |

0,12 0.165 0.246 0.42 0.63 |

0,14 0.19 0.29 0.49 0.72 |

0,15 0.23 0,32 0,55 0,80 |

0,17 0,23 0,35 0,60 0,87 |

Примітка:1.Подачі приведені для обробки сталей з σв=700 – 900 МПа і чавуну; для сталей з σв = 500 – 700 МПа вводити коефіцієнт Кs = 0,45; для сталей з σв = 900 – 1100 МПа вводити коефіцієнт Кs = 1,25. 2. Для різців з перерізом державки до 12 х 20 мм радіус біля вершини різця рекомендується 0,5 мм; до 30 х 30 мм - 1,0 мм; до 30 х 45 мм – 2,0 мм

Таблиця 2.19