- •1.1 Призначення машини, вузла, деталі

- •1.2 Розрахунок ваги деталі і заготовки

- •1.3 Хімічний склад та фізичні характеристики матеріалу деталі

- •1.4 Визначення типу виробництва

- •1.5 Вихідні геометричні параметри деталі

- •1.6 Відпрацювання конструкції вала на технологічність

- •1.7 Розрахунок точності обробки

- •1.8 Побудова та розрахунок технологічних розмірних ланцюгів

- •1.9 Особливості вибору та обґрунтування методів обробки

1.8 Побудова та розрахунок технологічних розмірних ланцюгів

При проектуванні технологічного процесу механічної обробки деталі ключове місце займають технологічні розмірні розрахунки основних вихідних параметрів (операційних, проміжних розмірів, припусків, розмірів заготівлі і т.п.). Технологічні розмірні розрахунки дозволяють вже на стадії проектування передбачити вирішення найважливіших задач пов’язаних з економією матеріальних витрат за рахунок зменшення припусків, зниження трудомісткості виготовлення деталі, зниження або повного ліквідування можливості виникнення браку за рахунок обліку різних варіантів розмірних ув’язок та вибору найбільш оптимальних.

Розмірні розрахунки дають можливість виконати всю розмірну та ув’язку точності поверхонь в операціях по всім ступеням обробки, показують чи може бути деталь виготовлена в повній відповідності зі всіма нормами точності та технічними вимогами креслення, а також дозволяє сформувати вимоги до параметрів точності заготівлі.

Технологічні розмірні розрахунки виконуються на основі використання теорії розмірних ланцюгів (РЛ). Перед виконанням технологічних розмірних розрахунків потрібно виявити і побудувати розмірні ланцюги. РЛ відображають об’єктивні розмірні зв’язки в технологічних процесах і вимірах. РЛ складаються, як сукупність розмірів, які приймають безпосередню участь у розв’язанні поставленої задачі і, які утворюють замкнутий контур.

Постановка задачі при виявленні і розв’язанні технологічних РЛ зазвичай зводиться до визначення номінальних розмірів, допусків, граничних відхилень і координат середин полів допусків всіх складових ланок, що збільшують і зменшують, виходячи із встановлених на кресленні вимог до замикаючої ланки (проектна задача).

В якості замикаючої ланки зазвичай застосовують розмір на кресленні, який не може бути отриманим на технологічних операціях на попередньо настроєному верстаті, із-за прийнятої системи постановки розмірів.

В ряді випадків виявляються розмірні ланцюги для розв’язання перевірочної задачі. При не забезпеченні точності замикаючої ланки, перевірочна задача перетворюється в проектну.

Основні розрахункові рівняння розмірних ланцюгів (РЛ) методом максимуму – мінімуму та імовірнісним приводяться в літературі.

Таблиця 1.7 – Розрахункові параметри точності обробки |

Точність геометричних параметрів за технологічними переходами |

∆ |

4 |

|

|

|

|

– |

|

|

|

3 |

– |

– |

– |

– |

– |

– |

– |

– |

|||

2 |

– |

– |

– |

– |

– |

– |

– |

– |

|||

1 |

– |

– |

– |

– |

– |

– |

– |

– |

|||

Ra |

4 |

1,25 |

0,08 |

1,25 |

1,25 |

– |

1,25 |

2,5 |

2,5 |

||

3 |

2,5 |

2,5 |

2,5 |

2,5 |

– |

2,5 |

3,2 |

3,2 |

|||

2 |

6,3 |

3,2 |

6,3 |

6,3 |

– |

6,3 |

4,3 |

4,3 |

|||

1 |

12,5 |

12,5 |

12,5 |

12,5 |

12,5 |

12,5 |

12,5 |

12,5 |

|||

d |

4 |

K7 |

|

k6 |

p6 |

– |

k6 |

– |

– |

||

3 |

h8 |

|

h8 |

h8 |

– |

h8 |

– |

– |

|||

2 |

h10 |

h10 |

h10 |

h10 |

– |

h10 |

– |

– |

|||

1 |

h12 |

h12 |

h12 |

h12 |

h12 |

h12 |

h14 |

h14 |

|||

Кількість техноло-гічних переходів |

|

3 |

2 |

3 |

3 |

1 |

3 |

2 |

2 |

||

|

4 |

2 |

4 |

4 |

1 |

4 |

2 |

2 |

|||

Уточнення |

|

50 |

781 |

50 |

50 |

288 |

50 |

417 |

417 |

||

|

164 |

41,4 |

164 |

164 |

102 |

164 |

150 |

150 |

|||

Геометричні параметри |

Ra, мкм |

1,25 |

1,00 |

0,63 |

1,25 |

12,5 |

0,63 |

2,5 |

2,5 |

||

Td, мм |

22 |

87 |

22 |

22 |

35 |

22 |

620 |

620 |

|||

d, мм |

63k7 |

68h10 |

75k6 |

86p6 |

90h12 |

75k6 |

34 |

50 |

|||

№ поверхні |

2 |

5 |

7 |

9 |

12 |

13 |

6 |

11 |

|||

Ступінчасті вали дуже часто обробляються з використанням багато різцевих та гідрокопіювальних напівавтоматів, а також токарних верстатів з ЧПУ. Особливості побудови та розрахунку РЛ для верстатів з ЧПУ розглянуті у розділі 3.

Раціональне

розташування розмірів для ступінчастого

валу у випадку його обробки на багато

різцевих та гідрокопіювальних верстатах

наведено на рисунках 1.2 та рис.1.3. При

цьому знадобилось введення технологічних

розмірів

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

Розміри

,

,

,

необхідні для виготовлення ступенів

копіра і виставлення різців в блоці.

Перевірка правильності розв’язання

проводилась шляхом порівняння результатів

визначення допуску корегуючої ланки

різним вихідним рівнянням.

.

Розміри

,

,

,

необхідні для виготовлення ступенів

копіра і виставлення різців в блоці.

Перевірка правильності розв’язання

проводилась шляхом порівняння результатів

визначення допуску корегуючої ланки

різним вихідним рівнянням.

Точність

технологічних розмірів

![]()

![]() забезпечується

на останньому етапі обробки поверхонь.

Частина розмірів з креслення безпосередньо

не витримується при виконанні технологічних

операцій. Їх точність забезпечується

автоматично,

так як вони у відповідних РЛ приймаються

як замикаючі ланки.

забезпечується

на останньому етапі обробки поверхонь.

Частина розмірів з креслення безпосередньо

не витримується при виконанні технологічних

операцій. Їх точність забезпечується

автоматично,

так як вони у відповідних РЛ приймаються

як замикаючі ланки.

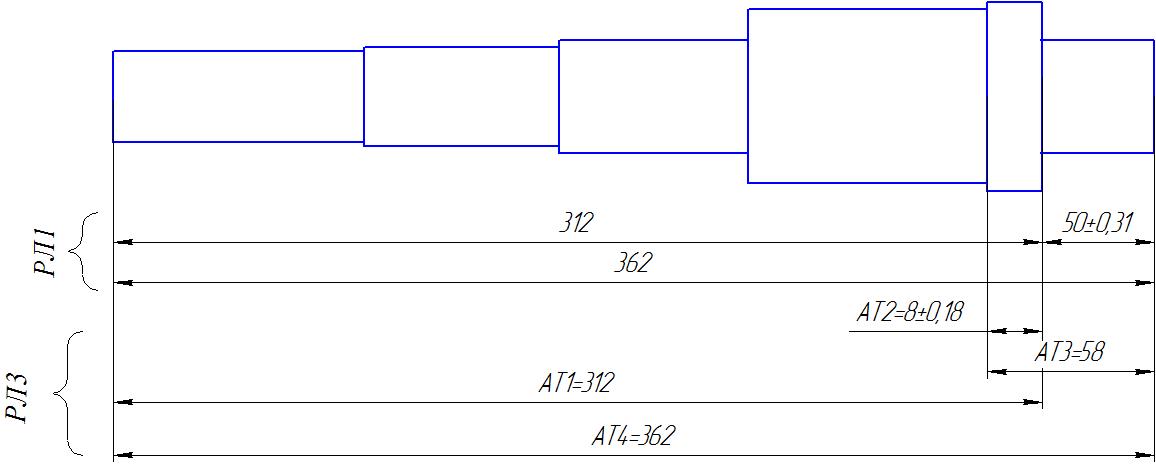

На рис. 1.2 і рис.1.3 приводяться ескізи деталей із зазначенням розмірів з креслення зверху ескізу і всіх технологічних розмірів, які вводяться, знизу ескізу. Ескізи деталі представляють собою розрахункові схеми, тому на них повинні вказуватись тільки ті розміри з креслення, які необхідні для визначення усіх параметрів технологічних розмірів з урахуванням їх спільного розв’язання.

Рисунок 1.2 – Розрахункова схема раціональної розстановки розмірів для обробки ступінчастого валу на операціях 010, 030, 045, 065, 075

Тут слід зазначити, що поверхні валу, положення яких визначаються розмірами АТ1=405 (рис. 1.2) та АТ3=120 (рис. 1.2) уявляють собою настроювальні технологічні бази відносно яких робиться налаштування різцевих блоків супортів верстатів.

Розраховуємо кількість одиниць допуску для усіх розмірних ланцюгів і визначаємо найбільш точний ланцюг.

РЛ1: АТ1=312 -0,32 мм; АТ2= 362 мм; [A3]= 50±0,31мм;

T[A3]= 620 мкм;

.

Приймаємо![]() ;

округляємо до

;

округляємо до

![]() ,

що відповідає ІТ11.

,

що відповідає ІТ11.

Рисунок 1.3 – Розрахункова схема раціональної розстановки розмірів для обробки ступінчатого валу на операціях 015, 035, 050, 070

РЛ2: АТ1= 58 мм; АТ2= 120 мм; АТ3=50 мм; АТ4=34 мм ; АТ5=362 мм ; [A5]=100±0,435 мм;

T[A5]= 620 мкм;

.

.

Приймаємо![]() ;

округляємо до

;

округляємо до

![]() ,

що відповідає ІТ12.

,

що відповідає ІТ12.

РЛ3: АТ1= 312 мм; АТ3= 58-0,35 мм; АТ4=362 мм; [A2]=8 мм;

T[A2]= 360 мкм;

.

.

Приймаємо; округляємо до , що відповідає ІТ10.

Розрахунок починаємо з РЛ1, тому що він найбільш точний.

РЛ1: АТ2кор = 362 мм, [A3]= 50 ± 0,31 мм;

по ІТ11 приймаємо:АТ1=312-0,32 мм.

Середина поля допуску корегуючої ланки:

![]() мкм.

мкм.

Розрахуємо допуск корегуючої ланки:

![]() мкм.

мкм.

Граничні відхилення корегуючої ланки:

![]() мкм,

мкм,

![]() мкм.

мкм.

Перевірка:

![]() мкм.

мкм.

![]() мм,

приймаємо

мм,

приймаємо

![]() мм.

мм.

РЛ2: АТ2кор = 120 мм, [A5]=100 ± 0,435 мм , АТ3=50 мм; АТ4=34 мм ; АТ5=362 мм;

по ІТ12 приймаємо: АТ1=58-0,30 мм.

Середина поля допуску корегуючої ланки:

мкм.

Розрахуємо допуск корегуючої ланки:

![]() мкм.

мкм.

Граничні відхилення корегуючої ланки:

![]() мкм,

мкм,

![]() мкм.

мкм.

Перевірка:

![]() мкм.

мкм.

![]() мм,

приймаємо

мм,

приймаємо

![]() мм.

мм.

Перевіримо розрахунки за допомогою ланцюга РЛ3:

![]() мм,

АТ3=58-0,12

мм

, АТ1=312-0,21

мм; [A2]=

мм,

АТ3=58-0,12

мм

, АТ1=312-0,21

мм; [A2]=

![]() мм.

мм.

Розмір, [A2] отриманий шляхом розрахунку корегуючого РЛ(розрахунок не наведений).

Розрахуємо допуск замикаючої ланки:

![]()

![]() мкм,

мкм,

![]() мкм.

мкм.

Середина поля допуску замикаючої ланки:

мкм.

мкм.

Граничні відхилення замикаючої ланки:

мкм,

![]() мкм.

мкм.

Перевірка:

мкм.

![]() мм.

мм.

Результати наведених вище розрахунків зведені в табл. 1.8.

Таблиця 1.8 – Відомості про розрахунок розмірних ланцюгів |

Виконуючий розмір |

|

13 |

|

|

312-0,32 |

|

34-0,25 |

|

58-0,30 |

50-0,25 |

EcAi |

мкм |

12 |

|

-160 |

-160 |

|

-125 |

-160 |

-150 |

-125 |

|

EIAi |

11 |

|

-425 |

-320 |

|

-250 |

-568 |

-300 |

-250 |

||

ESAi |

10 |

|

+105 |

0 |

|

0 |

+248 |

0 |

0 |

||

|

9 |

|

310 |

160 |

|

125 |

435 |

150 |

125 |

||

TAi |

8 |

|

620 |

320 |

|

250 |

870 |

300 |

250 |

||

ap |

7 |

|

129,4 |

129,4 |

|

171,9 |

171,9 |

171,9 |

171,9 |

||

ii2 |

6 |

|

12,53 |

10,43 |

|

2,46 |

4,71 |

3,46 |

3,46 |

||

ξi |

5 |

|

+1 |

-1 |

|

-1 |

+1 |

-1 |

-1 |

||

Характер дії A∆ |

4 |

– |

зб |

зм |

– |

зм |

зб |

зм |

зм |

||

Номінальний розмір |

3 |

|

362 |

312 |

|

34 |

120 |

58 |

50 |

||

Символланцюга |

2 |

[A3] |

АТ2кор |

АТ1 |

[A5] |

АТ4 |

АТ2кор |

АТ1 |

АТ3 |

||

Номер РЛ |

1 |

РЛ1 |

|

|

РЛ2 |

|

|

|

|

||

|

Виконуючий розмір |

|

13 |

|

|

312-0,21 |

58-0,12 |

EcAi |

мкм |

12 |

|

-160 |

-105 |

-60 |

|

EIAi |

11 |

|

-425 |

-210 |

-120 |

||

ESAi |

10 |

|

+105 |

0 |

0 |

||

|

9 |

|

180 |

105 |

60 |

||

TAi |

8 |

|

360 |

210 |

120 |

||

ap |

7 |

|

70,04 |

70,04 |

70,04 |

||

ii2 |

6 |

|

12,53 |

10,43 |

3,46 |

||

ξi |

5 |

|

-1 |

-1 |

-1 |

||

Характер дії A∆ |

4 |

– |

зм |

зм |

зм |

||

Номінальний розмір |

3 |

|

362 |

312 |

58 |

||

Символланцюга |

2 |

[A2] |

АТ4 |

АТ1 |

АТ3 |

||

Номер РЛ |

1 |

РЛ3 |

|

|

|

||

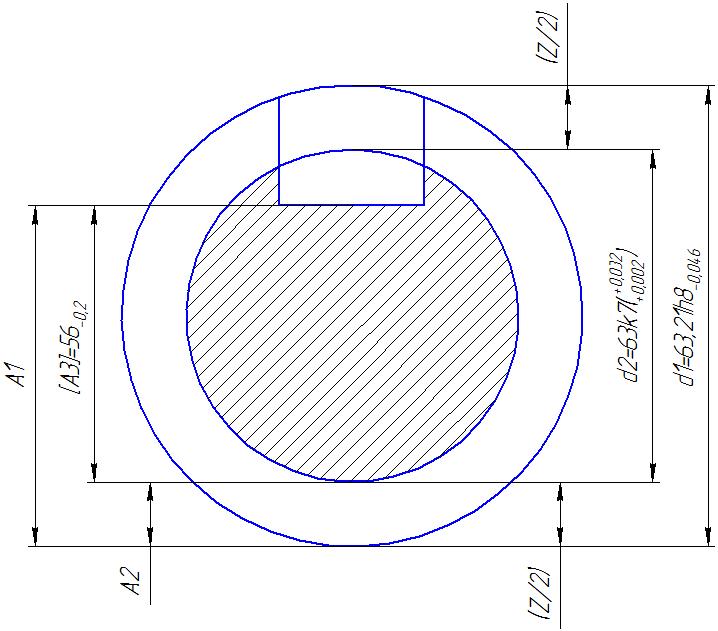

Проведемо розрахунки для обробки шпонкового пазу. Розрахункова схема визначення проміжних операційних розмірів шпонкового паза в поперечному перерізі, витриманих на шпонково-фрезерній операції представлена на рис. 1.4.

Розрахуємо РЛ1. Визначимо граничні відхилення та допуск припуску на шліфування за формулами:

![]()

Рисунок 1.4 – Розрахункова схема визначення проміжних операційних розмірів шпонкового паза у поперечному перерізі

![]() мкм,

мкм,

![]() мкм,

мкм,

![]() мкм.

мкм.

![]()

Розрахуємо РЛ2. Визначимо граничні відхилення та допуск припуску на шліфування:

![]() мкм

мкм

![]() мкм,

мкм,

![]() мкм,

мкм,

![]()

Виконуємо перевірку:

Розрахункова схема визначення проміжних операційних розмірів другого шпонкового паза в поперечному перерізі, витриманих на шпонково-фрезерній операції представлена на рис.1.5.

Розрахуємо РЛ1. Визначимо граничні відхилення та допуск припуску на шліфування за формулами:

![]()

![]() мкм,

мкм,

![]() мкм,

мкм,

![]() мкм.

мкм.

![]()

Рисунок 1.5 – Розрахункова схема визначення проміжних операційних розмірів шпонкового паза у поперечному перерізі

Розрахуємо РЛ2. Визначимо граничні відхилення та допуск припуску на шліфування:

![]() мкм

мкм

![]() мкм,

мкм,

![]() мкм,

мкм,

![]()

Виконуємо перевірку:

![]() мкм.

мкм.

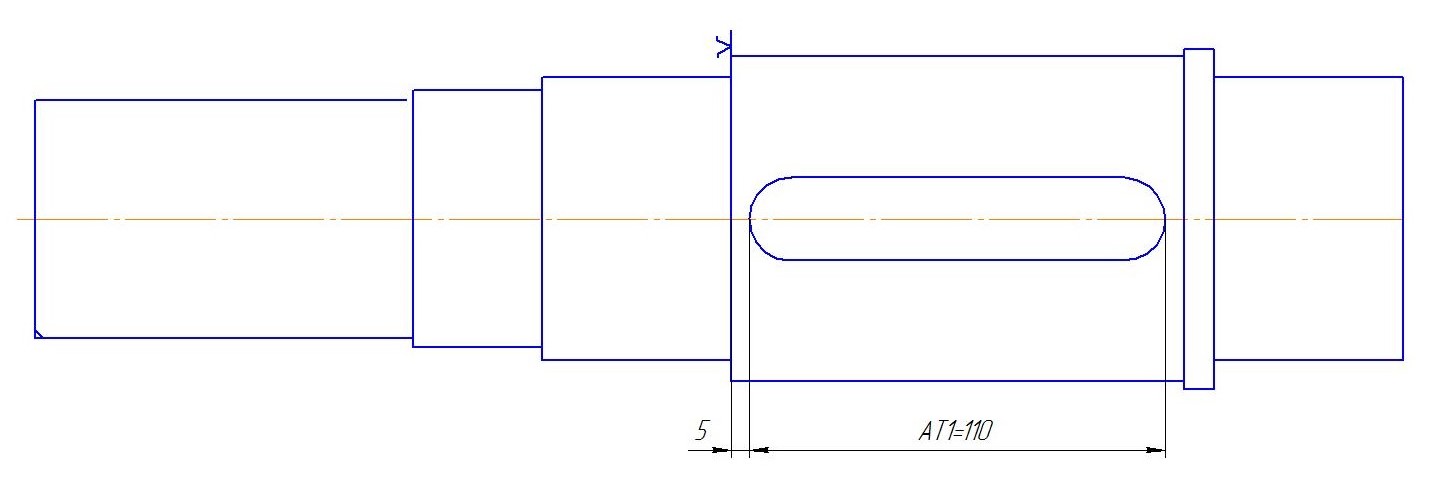

Розрахункова схема визначення технологічних розмірів, координатного положення шпонкового пазу відносно конструкторської технологічної бази представленої на рис. 1.6 та рис. 1.7.

Рисунок 1.6 – Розрахункова схема визначення проміжних операційних розмірів в осьовому напрямку

Рисунок 1.7 – Розрахункова схема визначення проміжних операційних розмірів в осьовому напрямку

Так як на операціях 040,045 технологічні розміри співпадають з конструкційними,то розрахунок розмірів не виконуємо.