- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 3. Цементировочные агрегаты

Цементировочный агрегат (рис. ХХ.1-4) представляет собой комплект оборудования, смонтированного па автомашине грузоподъемностью 10—20 т.

На шасси машины монтируются: ротационный или поршневой насос для подачи воды в цементносмесительное устройство (в ряде конструкций этот пасос устанавливают непосредственно на цементпо-смесителыюй машине); поршневой насос для закачки цементного раствора в колонну обсадных труб; мерные баки для определения количества прокачиваемого раствора; двигатель для привода насосов (иногда используется двигатель автомашины). В ряде случаев цементировочные агрегаты применяют без цементносмесительных машин, для чего агрегат комплектуется гидравлической мешалкой, а цемент загружается вручную.

Схема работы агрегата приведена на рис. XXI-5. Цементировочные агрегаты комплектуются мерным резервуаром емкостью 2— 6 м'-\ разделенным пополам. По мере отбора жидкости из одной половины резервуара вторая вновь заполняется. Переключение трубопроводов

404

на слив и заполнение осуществляется кранами, управляемыми «ручную или автоматически. Емкость резервуара для цементного раствора, поступающего из смесителя, равна 0,2—0,3 ж3.

В цементировочных агрегатах небольшой мощности и производительности привод поршневого насоса осуществляется от двигателя автомашины через коробку отбора мощности. В мощных же цементировочных агрегатах, смонтированных на автомашинах большой грузоподъемности, для этой цели применяют отдельный двигатель.

Так как и процессе цементирования требуется изменять производительность насосов и давление прокачиваемого растнора в ши-

К задним колесам

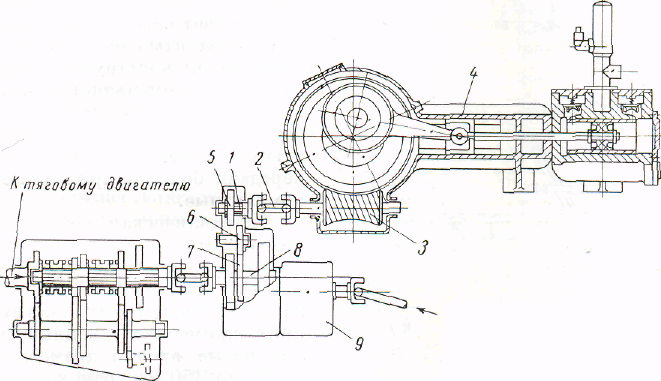

Рис. ХХ1-4. Цементировочный агрегат.

1,8 — валы; 2 — карданная передача; ;) — червячная передача; 4 — станина; 5 шестерня; е и 7 — шестерни; у — коробка передач автомашины.

роких пределах, то для этого в конструкциях агрегатов применяют коробки передач.

Для закачки больших количеств цементного раствора применяют цементировочные агрегаты.

Система передач с двумя насосами с приводом от отдельного двигателя с турботрапсформатором и коробкой передач, применяемая для закачки больших количеств цементного раствора, обеспечивает бесступенчатое изменение числа двойных ходов насоса в широких пределах. Привод насоса для закачки воды осуществляется отдельным двигателем меньшой мощности также через коробку передач. Такая схема создает большую маневренность консистенцией раствора и подачей его в скважину, одно временно сохраняя моторесурс тягового двигателя автомобиля.

Для прокачивания цементного раствора и продавочной жидкости в цементировочных агрегатах применяют поршневые, горизонтальные, приводные двухцилиндровые насосы, по своей схеме

30 Заказ 1015.

405.

напоминающие оуровые ттасосьт, одттако конструктивно отличающиеся от них и рассчитанные на более высокие кратковременно действующие давления.

В цементировочных агрегатах применяют легкие и компактные поршневые насосы. Это обусловлено тем, что требуемый срок службы цементировочного насоса в десятки раз меньше, чем буровых насосов. Число двойных ходов цементировочных насосов принимают в полтора — два раза выше (90— 120 об/мин), а ход поршня во столько же раз меньше (200— 250 мм), чем у буровых насосов, за счет чего сильно уменьшены габариты насоса. В целях выполнения конструкции насоса более компактной контрштоки не применяют.

В приводной части используются зубчатые и червячные передачи более напряженные и компактные.

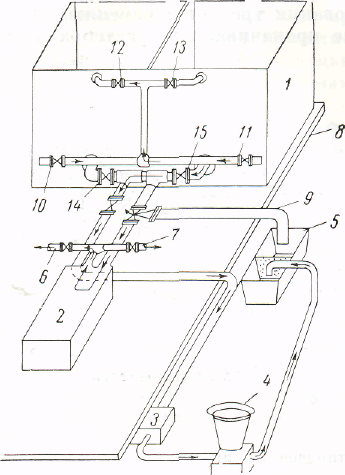

Рис. XXI-5. Схемы работы цементировочного агрегата.

j — мерный бак; г — насос подачи растиора; 3 — водяной насос; 4 — гидравлическая мешалка; 5 — резервуар цементного раствора; 6,7— напорные линии; 8 — рама; 9 — приемная пиния насоса; 11, 12, 13, 14 и 15 — краны управления подачей ж идкостей.

Гидравлическая часть (штоки, сальники, поршни, клапаны) по конструкции выполняется аналогично буровым насосам. В некоторых конструкциях применяют сменные цилиндровые втулки диаметрами от 90 до 150 мм, однако в процессе закачки производительность не изменяют за счет смены втулок, так как па это затрачивается много времени.

В цементировочных агрегатах, рассчитанных для работы при высоких давлениях (50— 70 Мн/м2), применяют цилиндры обычно диаметром не более

120 мм. Подача воды к цементносмесителю осуществляется тремя — пятью плунжерными вертикальными, либо ротационными насосами той же производительности, что и цементировочные насосы, по развивающие меньшее давление {до 1,5—2,0 Мн/м'1). Скорость вращения ротационного насоса обычно составляет 750—1000 об/мин. Работа цементировочного агрегата складывается как бы из двух режимов. Вначале закачивается цементный раствор внутрь обсадной колонны, находящейся в скважине. Эту операцию стремятся произвести как можно быстрее. Давление, развиваемое насосом, определяется гидравлическим сопротивлением напорной линии и всей системы и сравнительно невелико.

466

Давление продавки зависит от высоты столба жидкости и от плотностей цементного раствора и проданочной жидкости. При переходе от закачки цемента к закачке жидкости для продавки снижают производительность насоса за счет уменьшения числа его ходов.

Для ступенчатого уменьшения скоростей вращения используют коробку передач. Если привод цементировочного насоса осуществляется от двигателя автомобиля, то применяют автомобильную коробку передач; если привод осуществляется от отдельного двигателя, то трансмиссия снабжается своей коробкой передач. При применении турботрансфор-маторов j! приводе насосов изменение числа ходов насоса осуществляется в некоторых пределах автоматически.

Увеличение глубин скважин усложняет процесс цементирования, так как это связано с применением одновременно большого количества агрегатов. В целях сокращения количества агрегатов намечается тенденция увеличения их мощности п производительности, однако в результате этого снижается их транспортабельность. Рациональное решение такой задачи может быть достигнуто за счет хорошего сочетания параметров оборудования с его конструкцией.

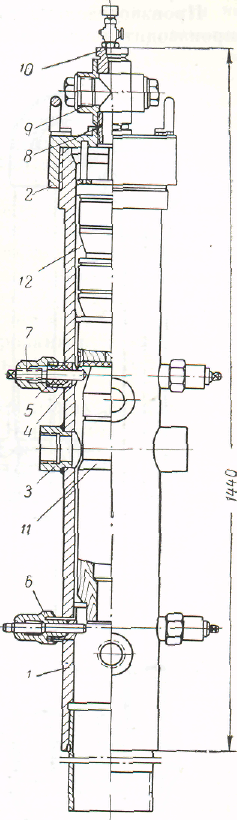

Ряс. XX1-6. Цементировочная головка.

1 — корпус; 2 -- крышки корпуса; 3 —патрубок; 4 —корпус сальники; •'> — сальник; в — гайка; 7 — стопор; 8 — ниппель; 9 — крестовина; 10 — пе-рсводник; 11 — нижняя пробка; JJ? — верхняя пробка.

467

Количество агрегатов и их производительность определяют исходя из допустимой скорости восходящего потока цементного раствора в затрубном пространстве.

Давление, которое должен развивать цементировочный насос, определяется гидравлическим сопротивлением при

-наибольшем расходе жидкости и наибольшей разностью столбов цементного раствора в колонне и затрубном пространстве и разностью плотностей жидкостей. Мощность агрегата определяется по наибольшей производительности и давлению.

11роизводительность цементировочного агрегата увязывается с лроызводителъностью цементносмесительной машины. Производи ло/-—*, телытость насоса для закачки

в оды

выбирается из условий, что

расход воды до весу составляет

40—50 °6 по отношению

к весу цемента.

оды

выбирается из условий, что

расход воды до весу составляет

40—50 °6 по отношению

к весу цемента.