- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 3. Компоновка буровых установок

Компоновка наземных

буровых установок выполняется в основном но трем схемам —• с размещением силового привода, насосов и другого оборудования сзади лебедки с параллельным (XIX-4) и перпендикулярным расположением валов двигателей относительно ва-

440

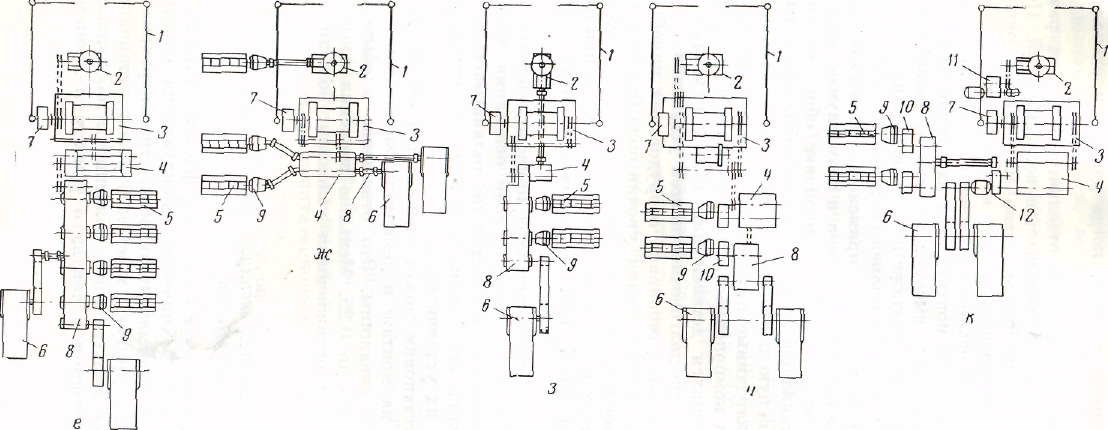

Рис. XlX-З. Схемы расположения основного оборудования буровых установок.

1 — основание вышки; г — ротор; 3 — лебедка; 4 — коробка передач; 5 — днигатели; б1 — насосы; 7 — регулирующий тормоз; 8 — блокирующая передача; 9 — трансформаторы или муфты скольжения; 10 — редуктор; 11 — привод ротора; п — регулятор подачи долота.

лов леоедки или с соосными валами, когда двигатели располагаются сбоку лебедки.

По первой схеме можно монтировать отдельные блоки на различной высоте, в результате чего уменьшается вес основании. По третьей схеме все оборудование расположено на одном уровне, так как передача движения осуществляется карданными валами, которые не допускают большой разности уровней осей соединяемых валов. Если лебедка и двигатель монтируются па уровне пола буровой, нецелесообразно применять высокие основания. Такие основания целесообразны только при монтаже на уровне земли.

Вторая схема является как бы промежуточной. В этой схеме блокировка двигателей осуществлена без применения цепных и кли-поременных передач. Мобильность установки в этом случае хуже, чем при монтаже по первой схеме. При компоновке оборудования большое значение имеют также средства центровки валов отдельных блоков, исключающие сложную подгонку и центровку. Для соединения валов применяют карданные валы, цепнокарданные передачи и эластичные муфты. При компоновке также учитывается удобство смены быстро изнашивающихся деталей или целых механизмов, если их долговечность меньше долговечности всей установки.

Особенно большое значение компоновка оборудования приобретает при большой высоте расположения уровня пола буровой от земли, определяемого обвязкой устья скважины и составляющего 2,5—4 м в обычных условиях и 4,0—6 jvt, а иногда и до 8 м при бурении глубоких скважин (5—7 тыс. м) в осложненных условиях .

При расположении группового силового привода, лебедки и коробки передач на уровне пола буровой, если основания имеют большую высоту, значительно усложняется не только монтаж и демонтаж, но и конструкция основания. При этом увеличивается стоимость и уменьшается их устойчивость.

Моптажеспособность установки может оцениваться отношением времени, затрачиваемого на монтаж и демонтаж, ко времени, затрачиваемому на проводку скважины. Это отношение в обычных условиях составляет от 0,05 до 0,25. Меньшие значения соответствуют большим глубинам и осложненным условиям, большие — наоборот.

Особенности технической эксплуатации буровых установок

1. Технико-экономическая эффективность

буровых установок. Техническая эксплуатация охватывает вопросы технической производительности, транспортировки с одной точки бурения на другую, монтаж буровой установки, техники безопасности при эксплуатации, обязанности обслуживающего персонала, обслуживания и текущего ремонта в процессе эксплуатации.

442

Технико-экономическая эффективность буровой установки определяется временем, затраченным на бурение и спуско-подъемыыо операции, и стоимостью их производства.

Буровые установки характеризуются технической производительностью. Различают следующие виды технической производительности.

Конструктивно-расчетный — время, затрачи-

ваемое на бурение 1 м скважины или на спуск и подъем бурильной колонны номинального диаметра и длины при обслуживании ее высококвалифицированным персоналом.

Технический, т. е. высшая производительность, которая может быть достигнута при проводке скважины номинальной глубины для данного типа буровой установки.

Э к сп л у а т а ц и о н я ы и, определяемый реальной затратой времени на производство бурения и спуско-подъемных работ при бурении скважины в действительных условиях.

П л а н о в ы и, т. с. планируемая затрата времени на производство работ по проходке ствола или спуско-подъемных работ при бурении скважины в данных условиях.

Конструктивно-расчетная производительность зависит от конструктивного совершенства насосной части, ротора, вертлюга подъемного механизма, мощности силового привода, степени ее использования, к. п. д. механизмов, динамических и кинематических свойств этих механизмов и вспомогательного оборудования.

Конструктивно-расчетная производительность определяет технические возможности установки и служит для оценки и сопоставления различных по конструкции, но одинаковых по типу установок или ее отдельных механизмов.

Критерием конструктивно-расчетной производительности является стоимость 1 м бурения или стоимость одного спуско-подъема бурильной; колонны поминальных размеров.

Повышение производительности может быть оправдано только в том случае, если это ведет к снижению стоимости каждого метра бурения скважины и общей се стоимости.

На стоимость бурения скважины влияют и время, затрачиваемое на подготовку площадки, монтаж и демонтаж установки, ее долговечность и эксплуатационные расходы.

Подготовка площадки к работе. Вследствие того, что время на проводку скважин значительно сократилось, особо остро встал вопрос о мобильности буровых установок, т. е. о затрате времени на монтаж, демонтаж и транспортировку их на другую точку.

Буровые установки, предназначенные для бурения неглубоких геологоразведочных скважин, монтируются в большинстве случаев на шасси автомобилей, тракторов или тележек. При этом практически требуется время только на перевозку и установку их на новой точке бурения. На эти операции затрачивается относительно немного времени.

443

Сложней вопрос обстоит с установками, предназначенными для бурения глубоких эксплуатационных и разведочных скважин на нефть и газ. Масса таких установок с трубами и с вспомогательным оборудованием составляет сотни тонн. Поэтому подготовка площадки, монтаж, демонтаж и перевозка установки представляют уже значительную сложность.

Подготовка площадки для буровой, рытье котлованов, прокладка трубопроводов для воды и постройка подъездных путей производятся обычно заблаговременно.

В большинстве случаев на бурение скважины затрачивается немного времени, поэтому при осадке основания не происходит каких-либо катастрофических последствий, так как вышку можно периодически центрировать. В результате металлические основания устанавливаются на деревянных выкладках или непосредственно на грунт.

Площадь фундамента основания или выкладки определяется несущей способностью грунта. Оборудование устанавливается только после предварительной подготовки площади, снятия верхнего растительного слоя и разравнивания поверхности грунта бульдозерами. Только в исключительных случаях основания (очень глубокие скважины, рассчитанные на длительные сроки бурения, или неустойчивые грунты) выполняются на бетонных фундаментах или сваях. Бетонные тумбы под вышку заглубляются в утих случаях в грунт. Глубина заложения фундамента при глинистых грунтах и грунтовых водах ниже глубины промерзания грунта. При песчаных или гравельных грунтах глубина фундаментов принимается не менее 1 м от поверхности земли или 0,3—0,5 м ниже растительного слоя.

Для сооружений, рассчитанных па небольшой срок работы, промерзание грунтов при расчете можно не учитывать. Если грунты рыхлые, насосы и другое оборудование устанавливаются на бетонных ленточных фундаментах, закладываемых на глубину до 1 м.

Транспортировка оборудования и его консервация. Отдельные машины и агрегаты буровой установки: насосы, роторы, крюки, талевые блоки, кронблоки, лебедки и другое оборудование транспортируются с заводов-изготовителей на промыслы в собранном виде без упаковки или с частичной упаковкой, а вышки и мачты в зависимости от конструкции в собранном или разобранном виде. Перед отправкой с завода-изготовителя оборудование подвергается консервации. Некоторые мелкие детали, запасные части и: техническая документация упаковываются в отдельные ящики и отправляются вместе с оборудованием.

Во многих случаях оборудование хранится на промыслах под открытым небом. Если хранение длится более полугода, то консервацию производят вновь. При перевозке буровой установки с одной точки па Другую в зависимости от типа установки, рельефа местности и дорожных условий ее расчленяют па отдельные блоки: крупные и мелкие.

444

Крупные блоки перевозятся общей массой 150—200 т. Скорость перевозки их при гусеничных тележках 5—6 км/ч, а при пневматических JO—20 км/ч.

При перевозках на расстоянии 20—30 км и более эффективнее применять тележку па пневматическом ходу. Для перевозки установки тележку подкатывают под раму блока и с помощью гидравлического или пневматического домкрата поднимают блок на 500— 700 мм, после чего домкрат закрывают фиксатором. При хороших дорогах блоки перевозят на большие расстояния мощными автотягачами, при бездорожье — тракторами.

Перевозка крупными блоками не может быть применена при пересеченных и горных местностях. В этих случаях буровые установки расчленяются на более мелкие блоки — агрегаты и перевозятся универсальными транспортными средствами — трейлерами, большегрузными машинами и т. д.

В труднопроходимых условиях транспортировка осуществляется еще более мелкими блоками при помощи вертолетов. Если необходимо транспортировать установку без вышки, последнюю разбирают на секции (А-образные мачты) или на отдельные части (башенные вышки) и перевозят специальными упивереальными транспортными средствами.

В целях использования буровых установок одного и того же типа для различных условий транспортировки и бурения некоторые их узлы выполняются модифицированных конструкций с таким расчетом, чтобы они могли быть использованы и при крупноблочном и мелкоблочном исполнении.

Техника безопасности при обслуживании механизмов буровой у с т а н о л к и. При неправильной эксплуатации подъемный механизм и буровой насос могут быть опасными для обслуживающего персонала и лиц, находящихся поблизости от него.

Подъемные механизмы и напорные линии буровых насосов допускаются к работе лишь после освидетельствования и регистрации их в органах Госгортехнадзора и испытаний в соответствии с установленными правилами после монтажа на новой точке бурения, ликвидации аварии или прихвата бурильных труб.

При освидетельствовании устанавливают, что механизмы буровой установки изготовлены, оборудованы и смонтированы согласно действующим правилам и нормам, соответствуют назначению и находятся в исправном состоянии.

При освидетельствовании и испытании подъемного механизма производится: наружное освидетельствование всех ответственных узлов и деталей в нерабочем состоянии; испытание при спусках и подъемах ненагруженного крюка.

Испытания под нагрузкой и давлениях, превышающих номинальные, производят только на заводах. Результаты осмотра и испытаний заносятся в паспорт. К управлению и обслуживанию механизмов .допускаются лица не моложе 18 лет, прошедшие курсы обучения

445

по соответствующей программе и аттестованные квалификационной комиссией с участием представителя органов Госгортсхнадзора. При допуске к работе им выдается производственная инструкция. Периодическая проверка знаний обслуживающего персонала производится не реже одного раза в год.

Ответственность за исправное состояние и безопасное действие механизмов буровой установки возлагается на бурового мастера, начальника эксплуатации или другое административно-техническое лицо, данные о котором заносятся в паспорт буровой установки.

При эксплуатации подъемного механизма запрещается: нагружать его выше максимальной грузоподъемности, указанной в паспорте, использовать концевые включатели для автоматической остановки; работать с неисправным или выключенным индикатором веса; работать с неисправной тормозной системой. Подъем людей па крюке, подъем и спуск колонн, если неиспраниы элеваторы, защелки крюка или другие детали, недопустим.

При длительных остановках или при отлучках бурильщика от тормоза бурильная колонна пе должна оставаться подвешенной на крюке, а должна быть установлена па роторе.

Запрещается также производить любые работы по спуску и подъему при давлении воздуха в пневматическом управлении ниже давления, указанного в паспорте; работать при снятых кожухах; одновременно включать две различные скорости; включать и выключать на ходу /кесткие кулачковые или зубчатые муфты.

Во время бурения запрещается работать при отсутствии приборов, регистрирующих давление на выкиде насосов, и предохранительных клапанов. Запрещается оставлять без охраны буровую при длительных остановках.

Аварии с подъемным механизмом, разрушение или поломка его деталей, обрыв талевого каната, разрывы трубопроводов, а также несчастнее случаи с людьми расследуются с участием представителей Госгортехнадзора.

Важнейшим условием, обеспечивающим длительную нормальную безопасную работу буровой установки, является соблюдение правил эксплуатации, регулярная смазка механизмов и правильная организация работ и проведения ремонтов.

Г л ana. XX

УСТАНОВКИ ДЛЯ БУРЕНИЯ СТРУКТУРНО-ПОИСКОВЫХ СКВАЖИН