- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 2. Системы управления

Каждая из цепей управления состоит из следующих частей:

управляющего устройства, которому сообщается в опреде ленный момент команда от датчика;

механизмов, передающих команду от управляющего устройства, исполнительному устройству, производящему необ ходимое движение управления; в передаче обычно происходит преобразование перемещения управляющего устройства по напра влению, величине хода и усилию, приложенному к нему;

3) исполнительного устройства, реализующего принятую команду.

424

Датчиком команды обычно является рука или нога оператора, упор, ограничивающий подъем талевого блока, рычажок индикатора веса, поршенек или мембрана, воспринимающая давление промывочной жидкости, и т. д.

Для передачи команды исполнительному устройству цепи управления на небольшие расстояния (1 — 2 ж) в буровых установках применяют механические передачи. При расстояниях более 2 м или больших усилиях используют пневматические системы, гидравлические и электрические устройства. Исполнительными устройствами цепи управления, осуществляющими требуемое движение части механизма, обычно являются: вилка, рычаг, шток и т. д. Иногда таких устройств в цепи управления нет и его функцию выполняет сжатый воздух или жидкость, непосредственно воздействующие па перемещающуюся часть, как, например, в пневматических муфтах и т. д.

В процессе бурения и при спуске и подъеме колонн все операции управления чередуются в строго определенной последовательности.

В буровых установках, рассчитанных на большие глубины бурения с приводом от двигателей внутреннего сгорания, наиболее распространена как основная система пневматического управления. Механические, гидравлические и электрические устройства используются при этом частично. Пневматическая система позволяет осуществлять дистанционное управление механизмами, расположенными на расстоянии нескольких десятков метров от поста бурильщика. При помощи механической системы очень сложно централизовать управление на посту бурильщика. Пневматическая система работает мягко и энергично, обеспечивая большие усилия и перемещения.

В гидравлических системах для нагнетания значительных количеств жидкости и его слива требуется много времени. Сжатый воздух или вакуум позволяет значительно быстрее осуществлять цикл включения и выключения. Наиболее распространены в буровых установках системы с применением сжатого воздуха, в которых можно легко развить значительные усилия. Вакуумные системы способны развивать меньшие усилия при тех же габаритах механизмов. Поэтому применяют их в буровых установках ограниченно.

Состав и вязкость воздуха при изменениях температуры практически постоянны, что позволяет применять одни и те же системы пневматического управления в разных климатических условиях.

Воздух, как рабочий агент, безвреден, безопасен в пожарном отношении и недефицитен, вызывает коррозию меньшую, чем вода или масло, гидравлические удары при быстрых переключениях не возникают.

В пневматических системах управления воздух выпускается в атмосферу в любом месте. В гидравлических системах требуется устройство для возврата жидкости, что усложняет конструкцию

425

и замедляет процесс управления, так как скорость движения воздуха вследствие малой вязкости значительно выше, чем скорость жидкости.

Воздушные системы на буровых установках широко используются для механизации вспомогательных процессов.

Недостатком пневматической системы управления в районах с минусовыми температурами являются содержание влаги в воздухе, требующие воздухоосушающих устройств, и низкий коэффициент полезного действия.

Электрические системы управления применяют ограниченно, в основном в буровых установках с электроприводом с кнопочным управлением, в датчиках регуляторов подачи инструмента и т. д.

Механические системы управления применяют в установках

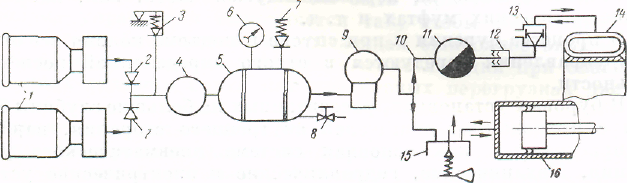

Рис. XVIII-2. Схема пневмоуправления.

1 — компрессоры; 2 — обратные клапаны; 3 — регулятор давления; 4 — маслоотделитель; 5 — резервуар; б — манометр; 7 — предохранительный клапан; 8 — вентиль; 9 — влаго-отдслитель и осушитель воздуха; Ю — трубопроводы; и — управляющий кран; 12 — вертлюжок; J3 — клапан разрядник; it — муфта сцепления; 15 — регулирующий клапан;

16 — цилиндр пневматический.

небольшой мощности и габаритов там, где расстояния не препятствуют централизации управления, а для включений достаточно усилия рабочего.

Вся система управления состоит из следующих основных устройств:

устройства для подготовки рабочего агента (воздух, жид кость, электроэнергия) и поддержания его параметров;

управляющих устройств для управления исполнительными механизмами (многоходовые краны различных типов, выключатели, реле и т. д.);

исполнительных механизмов — пневматических муфт, цилин дров, диафрагм или других устройств, непосредственно осуще ствляющих функции соединения валов, тормозов и т. д.

Агрегаты этих трех групп соединены между собой коммуникациями (устройствами для подвода рабочего агента к исполнительным устройствам).

Основными исполнительными механизмами системы управления являются муфты сцепления, тормоз, цилиндры пневмораскре-пителя, кляновых захватов и др.

Пневматическая система управления. На рис. XVIII-2 приведена наиболее распространенная схема пневматического управления буровой установкой. Питание системы рабочим агентом — сжатым воздухом осуществляется двумя компрессорами.

Компрессорная станция соединена общим воздухопроводом с воздушным резервуаром.

Между каждым из компрессоров и резервуарами установлены обратные клапаны, свободно пропускающие воздух из цилиндров компрессора в резервуар и перекрывающие проход воздуха в обратном направлении в маслоотделитель.

Воздушные резервуары предназначены дяя выравнивания давления в системе пневматического управления. Они также являются аккумулятором энергии, благодаря чему компрессор часть времени не работает. Компрессоры включаются после того, как давление в системе упадет до наименьшего допустимого уровня.

На воздушных резервуарах устанавливают предохранительный клапан, манометр и спускной вентиль. Из резервуара прежде чем попасть в управляющие устройства воздух отделяется от влаги и осупшвается.

Управление агрегатами осуществляется кранами. Из кранов воздух поступает в исполнительный механизм, муфту или цилиндр.

В пневматическом управлении фрикционными муфтами могут быть применены две системы питания воздухом: прямоточная и замкнутая с отсекающими клапанами. При прямоточном питании воздушная камера включенной муфты непосредственно соединена с магистралью сжатого воздуха, при включенной муфте — сообщена с атмосферой. Все части системы пневматического управления в этой схеме находятся под постоянным давлением. При системе питания с отсекающими клапанами камера муфты соединена с магистралью сжатого воздуха только в период наполнения. В течение остального времени камера и часть трубопровода, находящаяся во вращающихся деталях, отсекаются от воздушной магистрали специальным клапаном.

Питание муфт, сидящих на валах, торцы которых недоступны для подвода воздуха, осуществляется кольцевыми вертлюжками.

Большие скорости на поверхностях трения сальника обусловливают выделение значительного количества тепла и быстрый износ уплотняющих элементов. Поэтому диаметры сальниковых уплотнений вертлюжков делают возможно меньшими.

В схемах с отсекающими клапанами давление в полости вертлюжка поднимается только во время включения муфты. Схема пневматического управления с отсекающими клапанами недостаточно надежна из-за пропусков воздуха в клапанах. При утечке воздуха из отсеченного объема через малейшие неплотности или при расстройстве соединений падение давления в камере муфты не компенсируется подачей новых порций воздуха из магистрали.

Прямоточная система более надежна.

При больших расстояниях муфт от управляющего устройства и большом объеме ее воздушной камеры для увеличения скорости выключения применяют прямоточное питание с быстродействующими клапанами-разрядниками, которые устанавливают вблизи или непосредственно на муфте, в результате чего значительно сокращается путь воздуха при его выпуске и ускоряется выключение муфты.

Управляющие пневматические устройства

В качестве управляющих устройств в

пневматических системах буровых

установок применяют клапанные и

золотниковые отсекающие

и мембранные регулирующие

краны.

качестве управляющих устройств в

пневматических системах буровых

установок применяют клапанные и

золотниковые отсекающие

и мембранные регулирующие

краны.

Для управления одним устройством применяют двухклапан-ные крапы. Для одновременного управления двумя и большим количеством устройств с целью сокращения количества управляющих рукояток и обеспечения блокировки применяют четырех-и многоклапанные краны. Двух-к л а данные краны имеют обычно эксцентриковое управление, а четырех- и многоклапанные краны управляются дисками или валиками с кулачками.

Краны могут быть управляемы на расстоянии при помощи тросика.

атмосфер//

Из магистрали

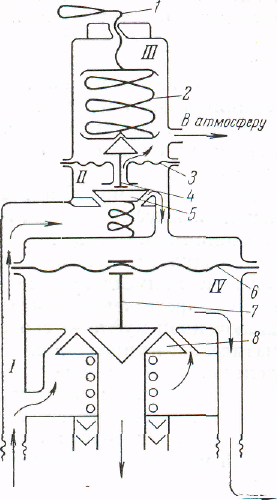

Рис. XVIII-3. Схема регулируемого мембранного клапана.

1,2 — управляющая и рабочая мембраны;)^ — винт нажимной; 4 — пружина; 5 — толкатель; S — клапан управляющий; 7 — толкатель рабочего клапана; S ~ клапан рабочий.

Многоклапанные краны обычно применяют для управления коробками передач с включением скоростей при помощи ппевматиче-куправляемому ских муфт. Управление кулачковым валом в этих случаях осуществляется штурвалом или рукояткой с круговым вращением. Регулирующие краны применяют для устройств, требующих регулирования или поддержания требуемой величины давления воздуха, например в цилиндрах тормозов, управлении подачей топлива дизелей и др. Для этих целей применяют большей частью мембранные краны. Такие краны имеют две мембраны: одну рабочую, другую управляющую.

Рабочая мембрана управляет клапаном, регулирующим подачу сжатого воздуха из магистрали к исполнительному устройству.

428

Вторая мембрана управляет клапаном, регулирующим подачу и давление воздуха в камере над рабочей мембраной. Разность давлений под и над рабочей камерой определяют степенью открытия рабочего клапана, а тем самым и давлением воздуха, поступающего в исполнительное устройство.

На рис. XVIII-3 помещена схема мембранного крана тормозной системы лебедки. Камера / постоянно сообщена с магистралью воздуха. Управляющий клапан регулирует подачу воздуха под управляющую мембрану, которая регулирует давление воздуха в камере III над рабочей мембраной. Если давление воздуха в камере //выше, чем в камере /F, то мембрана прогибается, рабочий клапан закрывает атмосферное отверстие и открывает доступ воздуха из камеры / в камеру IV, откуда он поступает к управляющему устройству.

Воздухопроводы

Агрегаты системы пневматического управления связываются между собой воздухопроводами. В систему воздухопроводов также входят устройства для передачи воздуха из неподвижных частей во вращающиеся — вертлюжки, обратный и переключательный клапаны, клапан-разрядник, воздухоочшцающие устройства и пр.

Вертлюжки предназначены для подвода воздуха к исполнительным нневмоустройствам через торцы вращающихся валов.

Обратный клапан устанавливают па воздухопроводе, идущем от компрессора к воздушным резервуарам. Клапан служит для разгрузки компрессора от обратного давления сжатого воздуха.

Перед аппаратом пневматического управления, получающим питание сжатым воздухом поочередно от двух воздухопроводов, устанавливают автоматические переключательные клапаны.

Клапан-разрядник предназначен для быстрого выпуска воздуха из часто включаемых муфт. Монтируется он в трубопроводе под углом 45—60° к вертикали. При этом отверстия, соединенные с атмосферой, направлены вверх, в результате чего центробежные усилия не нарушали работу клапана.

Маслоотделитель устанавливают в линии воздухопроводов, идущих от компрессора к воздушным резервуарам, В этих резервуарах очищается воздух, поступающий в систему пневматического управления, от компрессорного масла. Маслоотделитель состоит из корпуса с решетками, пространство между которыми заполнено мелкими стальными цилиндрами или стружкой. Мельчайшие капельки масла и влаги, взвешенные в воздухе, прилипают к поверхности цилиндриков и по мере накопления стекают на дно маслоотделителя и удаляются периодически через сливной крап.

Воздухоосушительные установки предназначены для предохранения пневмосистемы от попадания влаги, которая в зимних условиях, замерзая, выводит из строя агрегаты системы управления.

Фильтр устанавливают на воздухопроводе, питающем мембранные краны. Фильтр представляет собой небольшой корпус,

429

полость которого набивается слегка промасленным конским волосом или синтетическим волокном. При проходе воздуха через фильтр частицы пыли и грязи прилипают к промасленной набивке, которую периодически промывают.

Т р у б о и р о в о д ы системы пневматического управления выполняют из стальных труб, а гибкие участки — из резино-тканевых рукавов или резино-металлических бронированных шлангов.

Пульты управления

В буровых установках управление почти всеми механизмами осуществляется бурильщиком со своего поста, для чего большинство механизмов сосредоточивается на пульте.

Например, на пульте управления дизельной буровой установкой для бурения глубоких скважин все рычаги, кнопки и указывающие приборы сосредоточены в одном месте. В верхней части расположены рычаг управления фрикционом шпилевого барабана и указатель скорости вращения.

На полу под тормозной рукояткой смонтирована ножная педаль с защелкой для управления подачей топлива и регулирования скоростей вращения двигателей при спуско-подъемных операциях. Вынос этой педали в ножное управление обусловлен большой перегруженностью левой руки бурильщика во время спуско-подъемных операций, управляющей шпилевой катушкой, включением ротора и скоростями подъема элеватора.

Компрессоры. Снабжение сжатым воздухом аппаратов пневматического управления буровыми установками осуществляется от небольших компрессорных станций, устанавливаемых на буровой. В установке предусматриваются два компрессора, один из которых является резервным.

Компрессор для буровых установок подбирают с запасом по давлению в 15—25% от наивысшего рабочего давления, принятого для системы. Для обеспечения запаса воздуха производительность каждого компрессора выбирается в 1,5—2 раза больше максимальной потребности сжатого воздуха буровой установкой.

Наибольший расход воздуха происходит в период спуско-подъемных операций. Потребное количество сжатого воздуха может быть определено следующим образом:

u-Oh+ff.H- • • • +gJ**A. (xviii-i)

где <?1, </2i • • •-, Ч» — объемы пневматических устройств, участвующих в операции подъема или спуска каждой свечи; z—наибольшее количество поднимаемых или опускаемых свечей;

Кг ~ коэффициент одновременности пневматических устройств при каждом подъеме свечи (если работают одновременно все агрегат).! Kj_ = 1);

430

,

Kz~ коэффициент запаса производительности = 1,5-ь2).

Требуемая производительность по сжатому воздуху

В буровых установках испояьзуют одно- и двухступенчатые поршневые компрессоры различных конструкций.

При дизельном приводе буровых установок основным воздухо-снабжающим агрегатом является компрессорная станция с приводом от двигателей; станция обычно имеет автоматическое и ручное управления. Компрессорная станция с электроприводом обычно является пусковым и резервным агрегатом и поэтому снабжается только ручным управлением. При электроприводе буровой установки как основная, так и резервная компрессорные станции имеют обычно общее автоматическое и ручное управления.

При нормальной работе буровой установки с дизельным приводом компрессорная станция управляется автоматически при помощи регулятора давления и электропневматического вентиля. Компрессор выключается, когда достигается наибольшее /допустимое давление в системе, и включается он при понижении давления до установленного минимума.

Регулятор давления предназначен для а.втомати-ческого поддержания необходимого давления в системе пневматического управления. В большинстве случаев применяют электрические регуляторы,

При повышении давления до установленной наибольшей величины регулятор разрывает электрическую цепь, а при последующем падении давления до допустимого минимума вследствие расхода воздуха вновь автоматически замыкает ее.

Воздушные резервуары применяют в системах пневматического управления для выравнивания давления воздуха и постоянного обеспечения сжатым воздухом установки при периодической работе компрессора.

Чем больше объем воздушного резервуара и чем больше интервал изменения рабочего давления, тем периоды работы и выключения компрессора будут больше. В самые напряженные моменты спуско-подъемных операций компрессор может работать с очень короткими паузами.

Объем сжатого воздуха в резервуаре должен быть таким, чтобы его хватило на 10 — 15 включений наибольшего потребителя воздуха. Применяют воздухосборник из двух резервуаров или одного с разделительной перегородкой и с отверстием для сообщения обеих полостей.

Механическое управление. Механические системы применяются как местное или дублирующее управление или там, где пневматизация и электроуправление нецелесообразны.

Исходное движение управляющей части — начального звена цепи управления — в большинстве случаев вращательное: поворот

431

рукоятки, рычага, вращение штурвала. Движение управляемого механизма обычно бывает прямолинейным. Механические передачи используются для преобразования одного движения в другое.

Выбор структуры цепи управления определяется, с одной стороны, положениями начальной и конечной частей этой цепи, расстоянием между ними, габаритами; с другой стороны, схемой и конструкцией цепи управления в целом. Из механических передач чаще всего применяются рычажковые, тяговые, кулачковые, тросовые и др.

Однако чаще всего механическое управление является составной частью пневматической или электрической системы управления несколькими двигателями силовых приводов буровых установок.

Электрическое управление повышает точность и оперативность цепи управления.

В зависимости от числа последовательно включенных цилиндров в сервомеханизме осуществляется соответствующее количество ступеней регулирования от минимума до максимальной скорости вращения вала двигателя.

При регулировании одновременно нескольких дизелей их механизмы топливоподачи механически связываются общей г