- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 4. Механические трансмиссии

Механическая трансмиссия может обеспечить любой диапазон изменения вращающих моментов и скоростей вращения барабана лебедки и ротора.

При сочетании двигателя внутреннего сгорания с механической трансмиссией включение барабана лебедки осуществляют муфтой сцепления. Затем, увеличивая подачу топлива, осуществляют разгон до установившейся скорости.

При электроприводе муфту лебедки включают до начала движения, поэтому весь разгон происходит под нагрузкой с включенной муфтой. Из-за больших значений маховых моментов разгоняемых масс к электродвигателям предъявляются повышенные требования в части пусковых и максимальных моментов. Тем не менее даже при дроссельном управлении асинхронными подъемными двигателями избыточный момент, прикладываемый к барабану лебедки, оказывается недостаточным для обеспечения требуемого ускорения при разгоне.

Во время пусков возникают значительные потери энергии, так как каждый раз приходится разгонять двигатели, маховой момент которых составляет значительную часть общего махового момента вращающихся частей.

При постоянном вращении приводных электродвигателей и включении нагрузки сцепными муфтами подобно тому, как это делается в приводе с двигателями внутреннего сгорания, может быть получен лучший эффект. В этом случае весь процесс пуска распадается на два периода: 1) период скольжения, когда ведущий вал с одной половиной муфты, тормозясь, постепенно захватывает ведомый вал со второй половиной муфты; 2} период сцепления, когда оба вала, сцепленные в одно жесткое целое, совместно продолжают разгон до установившейся скорости, соответствующей скорости вращения двигателя при статическом моменте, определяемом весом бурильной колонны. Большое значение имеет рациональное распределение инерционных масс между обоими валами, так как от этого зависят максимальная нагрузка двигателя и экономичность всего устройства.

Как показал опыт эксплуатации, асинхронные электроприводы с муфтами сцепления позволили значительно повысить фактические ускорения при разгоне груза, снизить стоимость и повысить надежность работы электрооборудования.

В механической передаче число ступеней обычно ограничено, а передаточные отношения имеют дискретные.- значения i'2l, ^2i) 4\i • • ч которым соответствуют определенные значения коэффициентов трансформации К^ К%, К3 . . . (рис. XVII-9, б).

При включении передачи (i21 = idem) любому изменению рабочего момента отвечает соответствующее изменение крутящего момента двигателя, т. е. ступенчатая передача не обеспечивает сохранение режима работы двигателя.

Если в исполнительном механизме возникают колебания, то они передаются двигателю, в результате чего сокращается срок его

3S3

службы. Иногда в двигателе возникают крутильные колебания, которые передаются исполнительному механизму.

Механические трансмиссии не могут автоматически переключаться, что является существенным недостатком во многих случаях. Передачи переключаются при остановленной трансмиссии, для чего требуется размыкающая муфта (фрикцион).

Механические ступенчатые трансмиссии не гарантируют двигатель от остановки в случаях перегрузки и не облегчают запуска двигателя под нагрузкой.

Энергия от одного вала к другому передается посредством механического контакта деталей, подверженных износу.

В механических трансмиссиях буровых установок применяют зубчатые, многорядные, к л и переменные, цепные передачи и карданные валы. В качестве муфт сцепления применяют жесткие кулачковые и зубчатые муфты, а в качестве оперативных сцепных муфт фрикционные дисковые и бандажные муфты и электрические муфты.

Применение этих устройств определяется мощностью, скоростью вращения валов передач, частотой включения, режимом работы и конструктивными требованиями.

Основная характеристика передач приведена в табл. XVII-2.

Таблица XV1I-2

Тип передачи |

Мощность, кет |

Скорость вращения, об /мин |

Линейная скорость движения, м/ сек |

Расстояние между капами, м |

||

п max |

п . ПИП |

V так |

V . Ш1П. |

|||

|

До 3000 До 600 До 2000 1000 |

2000 1800 1400 1500 |

0 100 0 0 |

30 30 40 |

0 15 0 |

До 1 1-3 До 4 До 2 |

Клиноременная |

||||||

Цепная |

||||||

Карданный вал |

||||||

|

||||||

Как видно из этой таблицы, применение зубчатых передач определяется в основном расстоянием между центрами валов. Если межцентровые расстояния большие, передачи становятся очень громоздкими и тяжелыми. Недостатком зубчатых передач при применении их в буровых установках является изменение направления вращения соседнего параллельного вала, что затрудняет осуществление блокирования нескольких валов.

Недостатком клиноремепных передач является ограниченная мощность и небольшой диапазон допустимого изменения скорости движения.

Цепные передачи с многорядными в т у л очно-роликовыми цепями не имеют большинства этих недо-

384

статков. В основном применение их ограничивается допустимой скоростью вращения ведущей звездочки, по которой и выбирают передачи для различных механизмов.

В установках для вращательного бурения широко применяют втулочно-роликовые многорядные цепи, зубчатые и клиноремен-ные передачи.

Втулочно-роликовые цепи применяются для блокирования двигателей внутреннего сгорания и передачи их общей мощности на вал лебедки или насоса, используются в передачах от силовых приводов к лебедкам, в цепных коробках скоростей, в передачах, приводящих в движение роторы и валы буровых лебедок.

Наряду с в ту л очно-роликовыми цепями существует большое разнообразие приводных цепей, однако в буровом оборудовании они не применяются вследствие того, что эти цепи не допускают передачи больших мощностей и высоких скоростей движения и долговечность их недостаточна.

В механических трансмиссиях буровых установок применяют втулочно-роликовые многорядные цепи с шагом от 19,05 до 50,8 мм и числом рядов в одной цепи до десяти. С помощью этих цепей можно осуществлять движение без скольжения и передавать значительные мощности, если межцентровые расстояния значительно большие, чем при одной паре зубчатых передач.

При цепной передаче на валы и подшипники от предварительного натяжения действует значительно меньшая нагрузка, чем при клпно-ременной. Ценные передачи мало чувствительны к попаданию на них влаги или нефти и обеспечивают вращение всех валов установки в одну сторону, что упрощает кинематику буровой установки.

Цепные передачи не так чувствительны к прогибам валов, как зубчатые. Прогибы валов не сильно влияют на работу цепной передачи, если звездочки расположены не консольно. Это обстоятельство позволяет применять более длинные валы на двух опорах. При обрывах или износе ценные передачи легко заменить новыми, не снимая валов, что очень важно при работе в полевых условиях.

К числу недостатков цепных передач втулочно-роликовыми цепями можно отнести:

необходимость большей точности монтажа передачи по срав нению с клиноременной передачей;

сравнительно высокие требования к уходу за передачей: смазка, устранение перекосов, непараллельности валов и т. д.;

непостоянство скорости цепи, вызывающее неравномерность вращения звездочек, особенно сильно проявляющееся при малых числах зубьев ведущей звездочки.

Зубчатые передачи различных типов используют в буровом оборудовании для осуществления кинематической связи в различных механизмах, изменения скорости и направления вращения и преобразования крутящих моментов при небольших межцентровых расстояниях между валами (до 0,5 м).

383

Этот вид передачи используется в коробках скоростей, редукторах, приводных частях буровых насосов, реверсивных устройствах, приводах барабанных валов лебедок, роторов и др.

В буровых установках 'применяют цилиндрические шестерни с прямым, косым или шевронным зубом, а также конические шестерни с прямым или косым зубом с углом между осями валов 90° с эвельвептным профилем зуба, а также передачи с зацеплением М. Л. Новикова.

Червячные передачи, винтовые (геликоидальные) или гипоидные зубчатые колеса в буровом оборудовании не применяются из-за низкого к. п. д. и небольшой допускаемой мощности.

В механизмах, работающих при высоких скоростях и передающих большие мощности, применяют косозубые или шевронные колеса, а в тихоходных прямозубые.

Иногда шеврон заменяют двумя косозубыми колесами с различным направлением спирали. Во всех этих случаях для обеспечения самоустановки шеврона по его вершине один из валов должен свободно перемещаться в осевом направлении.

Конические колеса с косым или спиральным зубом применяются в буровых механизмах для передачи вращения валам с пересека-ющимнся осями: в роторах, реверсивных и дифференциальных механизмах, коробках передач и т. д.

К л и н о р е м е н н ы е передачи применяют в приводах буровых насосов передач, блокирующих двигатели внутреннего сгорания; приводах осветительных генераторов, компрессоров и других механизмах.

На одном шкиве располагается до 24 клиновидных ремней. Эти передачи смягчают удары при внезапных перегрузках и выравнивают неравномерность вращения различных валов за счет упругих деформаций ремней и некоторого проскальзывания их на шкивах, требуют меньшей точности монтажа по сравнению с цепной и зубчатой передачами.

Клиноременные передачи имеют ряд недостатков, к которым относятся:

необходимость периодического подтягивания ремней, для чего нужны натяжные устройства;

большое предварительное натяжение ремпей, вследствие чего увеличивается нагрузка на подшипники и сокращается их долго вечность;

необходимость точного подбора ремней по длине при много рядной клиноременной переда 4е для обеспечения одновременности их работы, что усложняет эксплуатацию;

необходимость съема валов или сближения их при консольных шкивах для смены клиновидных ремней;

чувствительность клиновидных ремней к попаданию на них масла и нефти.

Соединение валов. Для соединения валов в буровых установках применяются упругие, цепные, зубчатые, кулачковые,

380

фрикционные и электромагнитные муфты, а также карданные валы.

Фрикционные и электромеханические муфты не требуют остановки валов для включения и выключения, способствуют значительному сокращению непроизводительных затрат времени и увеличению эффективности установок при использовании их для оперативного и дистанционного многократного включения и выключения механизмов без остановки двигателей.

Карданные валы предназначены для соединения валов, находящихся в различных плоскостях или под углом до 20° при неточной центровке осей.

Фрикционные муфты сцепления имеют следующие преимущества по сравнению с неподвижными:

1) возможность включения на ходу при больших разностях угловых скоростей сцепления валов;

2} безударное включение с постепенным разгоном;

плавность включения;

быстрота управления;

возможность регулирования времени разгона ведомых частей и предельного крутящего момента, передаваемого муфтой;

возможность осуществления кратковременного регулирования скорости вращения путем буксования, что особенно важно при ловильных работах, свинчивании и развинчивании бурильных и обсадных труб, установке вкладышей в ротор и т. д.;

длительная работа без нагрева.

К числу недостатков фрикционных муфт можно отнести возможность нарушения сцепления вследствие износа фрикционных обкладок или попадания в них смазки.

Большинство фрикционных муфт буровых установок служит для передачи значительных мощностей при больших количествах включений с управлением на значительном расстоянии от оператора. Крутящий момент передается фрикционной муфтой только за счет сил трения, возникающих на ее трущихся поверхностях при взаимном прижатии; габариты и масса муфт будут тем меньше, чем выше коэффициент трения фрикционного материала и чем больше удельное давление и число трущихся пар.

В буровых установках применяются только осевые одно- и двухдисковые и бандажные радиальные фрикционные муфты. Управление ими при передаче больших моментов осуществляется пневматическим способом, а при небольших — механическим.

Многодисковые муфты не применяются, так как они имеют плохие условия теплоотвода. При длительном вращении вала с выключенной муфтой диски трутся между собой и муфты быстро изнашиваются.

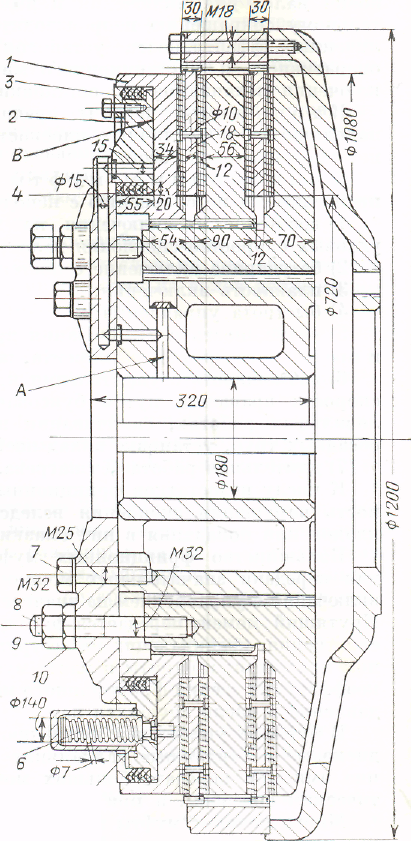

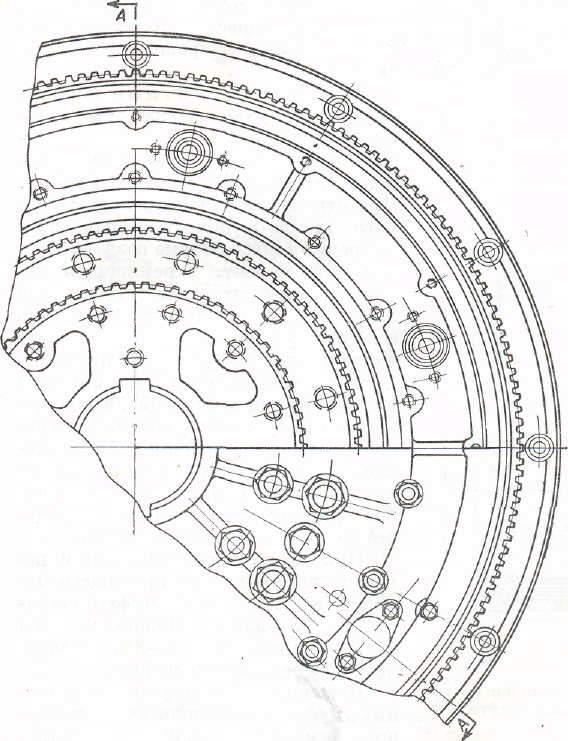

В двухдисковую осевую фрикционную муфту с пневматическим включением (рис, XVII-10) сжатый воздух поступает по специальному каналу в полость между нажимным диском и поршнем через клапан быстрого включения. Поршень, упираясь в фланец корпуса

25* 387

м уфты,

остается неподвижным, а нажимной цилиндр,

перемещаясь, включает

муфту. Такие муфты выключаются при

снятии давления воздуха

в специальном канале. В этом случае

воздух, находящийся в

муфте, выпускается непосредственно

в атмосферу через

клапан быстрого выключения.

При снижении давления

в камере между поршнем

и цилиндром нажимной

диск пружинами возвращается

в исходное положение. Устройства для

включения

дисков-муфт выполняют весьма

разнообразно в

виде камер, диафрагм и т. д. Объем

воздуха в муфте должен

быть минимальным для уменьшения времени

включения.

уфты,

остается неподвижным, а нажимной цилиндр,

перемещаясь, включает

муфту. Такие муфты выключаются при

снятии давления воздуха

в специальном канале. В этом случае

воздух, находящийся в

муфте, выпускается непосредственно

в атмосферу через

клапан быстрого выключения.

При снижении давления

в камере между поршнем

и цилиндром нажимной

диск пружинами возвращается

в исходное положение. Устройства для

включения

дисков-муфт выполняют весьма

разнообразно в

виде камер, диафрагм и т. д. Объем

воздуха в муфте должен

быть минимальным для уменьшения времени

включения.

5

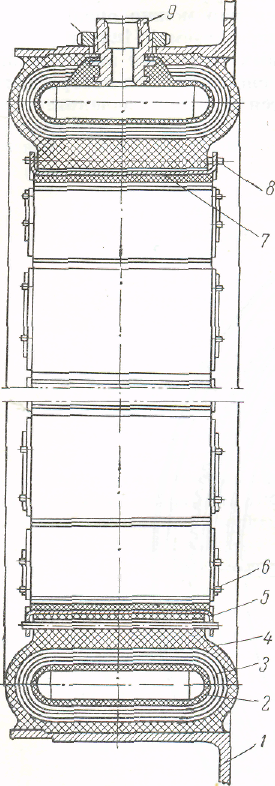

Ш и и н о п н е в м а т и -ч е с к и е муфты обеспечивают гибкость и упругость соединения, компенсируют небольшие перекосы и несоосности соединяемых валов и гасят вибрации. Изготовляются такие муфты двух типов: обжимными и раз-жимньши. В первом случае резиновая шина охватывает вращающийся внутри нее барабан, а во втором она находится внутри этого барабана. Баллон муфты (рис. XVI1-11) представляет резино-тканевую кольцевую камеру овального сечения, состоящую из прочной многослойной прорезиненной ткани и внешнего протектора из нескольких слоев. Фрикционные накладки в шинно-

Рис. XVII-10. Двухдисковая

1 — нажимной диск; з —поршень; з, 4 —манжеты;

контр

пневматических муфтах, изготовляемые из таких же материалов, что и накладки дисковых муфт, укрепляются с помощью стальных колодок. Муфты с резиновыми баллонами хорошо работают при температуре окружающей среды от —20 до +50° С. При темпера-

туре ниже —20 и выше +50° С работоспособность муфт снижается.

Степень конструктивного совершенства муфты- сцепления и примененных материалов для сцепляющихся пар можно оценивать по удельной окружной силе, т. е. силе, передаваемой 1 ж2 трущейся поверхности. Для дисковых муфт буровых установок эта величина колеблется в пределах 0,05—0,15 Мн/м2 сцепляющейся поверхности. Для часто включаемых муфт принимаются меньшие значения.

пневматическая осевая фрикционная муфта.

5 — палец; в — пружина; 7 — болт; s — шпилька; 5 гайка.

гайка; 10

Удельная мощность, передаваемая 1 см2 сцепляющихся поверхностей, для однодисковых муфт составляет 0,04—0,06 кет, а для двухдисковых 0,05—0,11 кет. Для бандажных фрикционных муфт

389

удельная окружная сила, передаваемая 1 м2 сцепляющейся поверхности, составляет 0,7—2,5 Мн, а удельная мощность 0,06—0,12 кет

ю

н а

1 см2.

Большие

значения соответствуют

редко включаемым муфтам небольших

размеров.

а

1 см2.

Большие

значения соответствуют

редко включаемым муфтам небольших

размеров.

Электромагнитные сцепные муфты. В буровых установках для соединения валов вместо фрикционных иногда применяются электродинамические и электромагнитные муфты с порошковым наполнением.

Электромагнитные муфты представляют собой как бы электрическую машину, пред назначенную для передачи вращающего момента от ведущей части к ведомой. При относительном вращении в корпусе якоря с обмоткой наводятся вихревые токи, которые создают вращающая момент, стремящийся сохранить относительное скольжение элементов. В результате этого якорь и корпус муфты движутся со скольжением относительно друг друга.

Ток возбуждения к полюсам магнитной системы подводится при помощи контактных колец. Изменением тока возбуждения или введением сопротивления в цепь можно регулировать скорость ведомого вала . Управление муфтой осуществляется с поста бурильщика.

При полном возбуждении и передаче поминального крутящего момента к. п. д. такой муфты составляет 93—95%. Мощность тока питания составляет 2—3% от мощности, передаваемой муфтой.

Рис. XVII-11. Шшшопневмати-ческая обжимная муфта.

1 — обод; 2 — баллоны; з — обкладка; 4 — корд; 5 — колодка; б — фрикционные накладки; 7 — прокладки; 8 — шпилька; 9 — ниппель; Ю — гайка.

Принцип действия электромагнитных муфт с порошковым заполнением основан па свойстве порошкообразных смесей с подвижными ферромагнитными частицами изменять свою структуру в магнитном поле.

Диэлектрик как бы изолирует частицы ферромагнитного порошка друг от друга, в результате чего при намагничивании создается как бы механическая связь. Свойства порошка остаются неизмен-

ными при больших количествах включений. В качестве ферромагнитных частиц применяют карбонильное железо с размером частиц 4—8 мк и др.

Электромагнитная муфта с порошковым заполнением показана на рис. XVII-12. Она состоит из ведущей 1 и ведомой 2 частей. Пер-

вал, имеющая катушку возбуждения 3, соединяется шпонкой с валом 4 приводного электродвигателя. В этой части располагается удлиненная в обе стороны ступица 5, на концах которой насажены подшипники 6', являющиеся опорами для ведомой части. С правой стороны ведущей части па вал двигателя насажена втулка

391

"•"ЯГ

3

-- f

ш

-j"d_

-и

Рис. XVII-13. Кинематические схемы

2

Т

о JpinL JPwLj'

1(ШГ

ГП

![]()

V

4,

зубчатых и цепных коробок передач.

с контактными ^кольцами 7, через которые подается питание в обмотку возбуждения.

Ведомая часть состоит из корпуса .9, двух подшипниковых щитов 10 и 17, лабиринтного уплотнения 12 и зубчатой полумуфты, с помощью которой ведомая часть соединяется с валом приводного механизма. Смесь порошка карбонильного железа с окисью кремния насыпается во внутреннюю полость через отверстие 13. Уплотнения (лабиринтное 14 и магнитное 15) предназначены для защиты от проникновения порошка в подшипники. Порошок заменяется через каждые 1500—2000 ч работы.

Центробежная сила ослабляет силу сцепления между поверхностями сцепления. Включение и размыкание муфты происходит в течение 1/30—1/60 сек.

Питание муфт осуществляется постоянным током.

Наибольшее количество тепла, возникающего при скольжении в муфте, выделяется в середине зазора и отводится через порошок и поверхности сцепления.

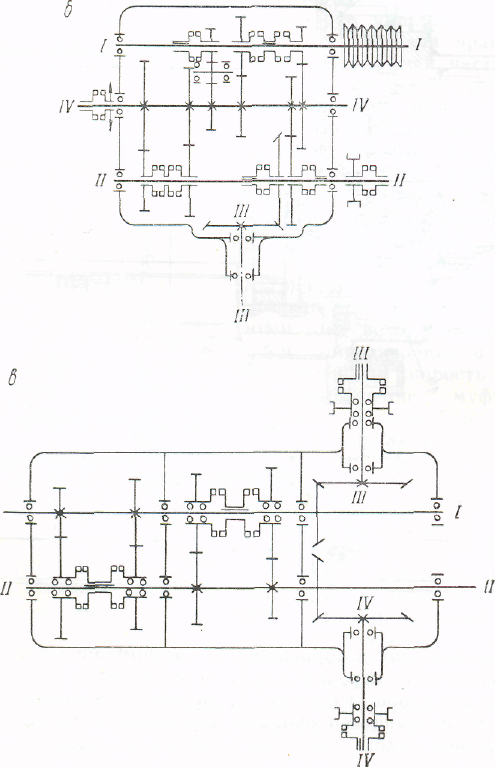

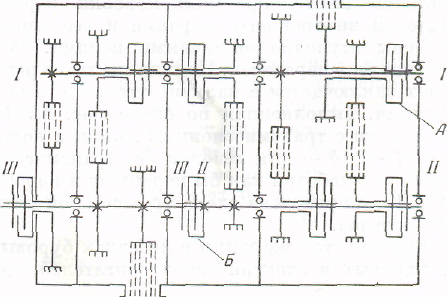

Коробки передач буровых установок. Коробки передач применяют для изменения скоростей вращения ротора и барабана лебедки. По конструкции они выполняются с зубчатыми или с цепными передачами. На рис. XVII-13 показаны кинематические схемы зубчатых и цепных передач различных типов.

Кинематическая схема зубчатой коробки с двумя валами I—I и И—II, параллельными валам лебедки, и одним валом III—III, предназначенным для привода ротора, приведена па рис. XV1I-13, а.

На рис. XVII-13, б показана такая схема, но с тремя валами /—/, II—II и IV—IV, параллельными валам лебедки, и одним валом III—III для привода ротора. Эта коробка передач предназначена для работы от двигателей внутреннего сгорания.

На рис. XVII-13, в дана схема зубчатой коробки с валами /—-/ и II—//, перпендикулярными валу лебедки, и валами III—III и IV—IV, предназначенными для привода барабана лебедки и расположенными параллельно осям ее валов.

На рис. XVII-13, г приведена схема двухвальной трехскоростной цепной коробки передач, а на рис. XVII-13, д — схема комбинированной трехвальной шестискоростной коробки передач. Привод от блока двигателей внутреннего сгорания и все передачи внутри коробки выполнены вту л очно-роликовыми цепями. Реверс осуществляется шестеренчатой передачей. Принципиальное различие в двух последних схемах заключается в наличии третьего вала.

Коробка передач, выполненная по схеме рис. XVII-13, г, предназначена для лебедки с трансмиссионным валом, а коробка передач на схеме рис. XVII-13, д — для лебедки без трансмиссионного вала (трансмиссионный вал лебедки как бы перенесен в коробку передач).

На рис. XVII-13, е приведена схема трехвальной пятискоростной цепной коробки передач.

В коробках передач, так же как и в лебедках буровых установок с приводом от паровых н электрических двигателей, где остановка

394

и обратный ход двигателя осуществляются быстро, для переключения скорости применяют кулачковые муфты. При двигателях внутреннего сгорания применяют фрикционные муфты с пневматическим управлением или электромагнитные муфты, которые позволяют быстро осуществлять требуемые переключения на ходу без остановки двигателей или трансмиссии.

Переключение скоростей передвижением зубчатых колес в коробках передач мощных буровых установок почти не применяется ввиду больших габаритов и веса колес.

В цепных коробках передач включение обратного вращения осуществляется через зубчатые колеса. Система управления переключением скоростей во избежание поломки снабжается блокировкой, исключающей возможность одновременного включения двух параллельных передач с различными передаточными числами.

Корпуса коробок передач выполняются сварными, в них имеются контрольные люки для периодического осмотра механизма.

В коробках передач роторов с приводом от двигателей внутреннего сгорания предусматривают реверсивное устройство. Для технологических нужд необходима одна скорость обратного вращения. Конструкции коробок передач приспосабливают для быстрого монтажа, демонтажа и транспортировки без специальной упаковки вместе с лебедкой или отдельно. Картер коробки снабжают устройствами для захвата.