- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 3. Узлы вышек

М а т е р и а л ы. Для изготовления буровых вышек и мачт применяется в основном мягкая малоуглеродистая сталь с содержанием углерода от 0,2—0,3% (Ст.З, Ст.5). Она хорошо сваривается, почти не закаливается.

Помимо малоуглеродистых сталей применяются также и низколегированные марганцем и кремнием стали (марки 14Г2 и 15ГС).

329

Углеродистые стали наиболее распространены. Более дешевая кипящая сталь не применяется, поскольку у нее в значительно большей степени, чем у спокойной, снижается ударная вязкость при пониженных температурах.

Низколегированные стали имеют следующие основные преимущества по сравнению с углеродистой:

почти в полтора раза большее значение предела текучести;

более низкая температура перехода в хрупкое состояние;

3) повышенная стойкость против атмосферной коррозии. Недостатком низколегированных сталей по сравнению с углеро дистой является большая стоимость, примерно на 25%.

Для сварки ответственных деталей конструкций как при их изготовлении, так и при ремонте применяются электроды из качественной проволоки с толстой обмазкой, которые обеспечивают предел

![]()

г

"'7

Q.W-0.18

Q.21'0.27

0.5 -1,5

0,55

Q.IB'0,22

Pnc. XV-6. Типы профилей, применяемых в вышках.

прочности не ниже предела прочности основного металла. Вспомогательные детали сваривают между собой электродами с меловой обмазкой.

Весьма перспективно использование в вышках алюминиевых сплавов. Небольшой вес сплавов наряду с повышенной их устойчивостью против коррозии при прочности, равной прочности стали, является главным достоинством легких сплавов. Алюминиевые сплавы могут быть получены в виде труб, прутков и профилей весьма разнообразного очертания. Помимо методов получения профилей: горячекатаных, гпутых и холоднокатаных из листа или ленты, алюминиевые сплавы дают возможность получения так называемых прессованных профилей различных конфигураций, включая и замкнутые профили. Наиболее вероятно их использование в узлах ограждающих устройств, лестницах, переходных площадках, деталях решетки и т. п., т. е. там, где важно соблюдение условия прочности, а не устойчивости. Следует учитывать, что модуль продольной упругости алюминиевых сплавов примерно в три раза ниже, чем у стали.

Сортамент. В вышках и мачтах применяется стальной прокат весьма разнообразных профилей, В основном он определяется сортовым (уголковым) и трубным прокатом. Выбор того или иного материала определяется технико-экономическими соображениями.

Профили, наиболее широко применяемые в конструкциях вышек, приведены на рис. XV-6.

Замкнутые трубчатые и коробчатые профили обладают большим радиусом инерции и поэтому могут воспринимать более высокую

330

сжимающую нагрузку, нежели открытые угловые или швеллерные профили. Отношение квадрата радиуса инерции сечения г к его площади /, характеризующее способность воспринимать сжимающую нагрузку, колеблется для ходовых профилей в пределах от 0,18 до 1,5.

Из рис. XV-6 видно, что трубы по сравнению с несимметричными профилями обладают в несколько раз большей способностью выдерживать сжимающую нагрузку. Это обстоятельство позволяет выполнять пояса ног значительно большей длины, сокращая до предела расход металла, что особенно важно для стержней, сечения которых определяются условиями предельной гибкости.

Преимуществом труб является также возможность применения меньшей толщины стенок. Так, если полки уголков имеют обычно, толщину не менее 1/10—1/20 ширины полки, то для труб это отношение уменьшается до 1/20—1/50 диаметра. Как показывают исследования, даже при толщине стенки, равной 1/100 диаметра, устойчивость ее выше, чем устойчивость всей трубы, и не снижает допускаемой нагрузки на стержень.

Следует учитывать, что небольшая толщина стенки (менее 4 мм) может способствовать смятию детали во время монтажа или транспортирования.

Трубчатые профили при одной и той же площади сечения имеют меньшую внешнюю поверхность, подверженную действию коррозии, что сокращает расходы по окраске. Помимо этого, в результате уменьшения боковой поверхности и лучшей обтекаемости снижается ветровая нагрузка. Отсутствие внутренних углов, выемок, где могут скапливаться влага и грязь, также является преимуществом трубчатых профилей.

Изготовление конструкций из сортового проката менее трудоемко, поскольку отпадает необходимость выполнять сложные фасонные вырезы, присущие трубчатым конструкциям. Поэтому сварные конструкции (например, секции ног мачтовых вышек) предпочтительнее выполнять из уголкового профиля.

Соединения узлов вышек

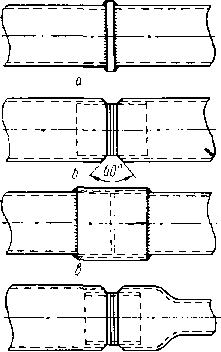

Вышки конструируются таким образом, чтобы напряжения от места приложения нагрузок распространялись к опорам по кратчайшему пути и передавались минимально возможному количеству стержней. Важно также при этом обеспечить плавность распределения напряжения, так как концентрация его способствует преждевременному появлению трещин и разрушению конструкций. Концентрация напряжений в сварных конструкциях возникает прежде всего при резком изменении толщины. Так, в тавровом соединении (рис. XV-7) при односторонней приварке без отработки кромки резко сужается сечение. Скосом кромки устраняется этот недостаток.

В конструкциях стараются не применять такого наложения швов, при котором между соединяемыми деталями остаются зазоры,

331

так как это вызывает высокую концентрацию напряжений. Также фланговые швы по возможности заменяют лобовыми.

Стыковое соединение стержней выполняют только лобовыми швами, которые при недостаточной длине располагают под углом

Рис. XV-7. Пример выполнения сварных тавровых соединений.

а — неправильное; б — правильное.

к оси стыкуемых деталей. Аналогично осуществляется соединение встык для труб.

На рис. XV-8 показаны различные случаи стыкования труб. Стык на прокладке (рис. XV-8, а) применяют в тех случаях, если

стержень испытывает только сжимающее усилие. При растяжении допускаемая нагрузка на стык не превышает 65% допускаемой нагрузки на стыкуемый стержень. Более прочными являются стыковые соединения на втулке (рис. XV-8, б). Для них допустимая сжимающая нагрузка равна 100%, а растягивающая — 90%. При малой толщине кромки труб, соединяемых на втулке, она не разделывается, а для наложения шва оставляется зазор, равный толщине стенки.

Рис. XV-8. Стыкование труб.

а — одного диаметра на прокладке; б — одного диаметра на втулке; в — одного диаметра на муфте; г — разного диаметра на втулке.

В сварных фермах из профильного проката стержни центрируются по осям с округлением до 5 мм. В легких сварных фермах из одиночных уголков узлы часто выполняются без фасонок, а части решетки непосредственно привариваются к полке поясного уголка. Решетки наиболее целесообразно прикреплять к внутренней грани полки пояса. Если для прикрепления стержней решетки непосредственно к полке пояса не хватает места, то к полке пояса приваривается планка, создающая в узле необходимое уширение для наложения швов требуемой протяженности.

332

Площадь швов, прикрепляющих одиночный уголок, определяется по формуле

^ = 0,7^2^-4"' (XV-1G>

где т — коэффициент условий работы, равный 0,75.

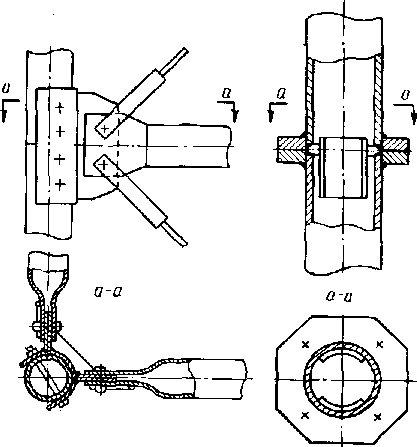

Конструкции узлов

Стыковые соединения. Монтажные и эксплуатационные качества вышки в значительной мере определяются конструкцией стыковых узлов, которые не только воспринимают силовые воздействия, но и должны быть удобными для сборки и разработки конструкции.

Рис. XV-9. Стыковые узлы башенных вышек.

а — стыковой узел на полухомутах; б — стыковой узел на фланцах.

На рис. XV-9 приведены стыковые узлы башенных вышек. Недостатками этих конструкций являются большое число болтов и трудность обеспечения соосности стыкуемых деталей и проверки узла во время их эксплуатации. Вследствие появления эксцентриситетов в соединениях из-за выработки отверстий и болтов в узлах возникают дополнительные моменты. Помимо этого, торцы труб или уголков, не плотно прилегающие по всей опорной поверхности, испытывают значительные местные напряжения смятия.

333

В конструкциях (рис. XV-9, б) применено фланцевое соединение ног, в котором для предотвращения взаимного смещения последних предусмотрены фиксирующие детали, выполненные в виде стаканов или сухарей. Такая конструкция обеспечивает достаточную жесткость узла и легкость сборки. Нагрузка от вертикальных сил воспринимается фланцами, а растягивающие усилия — болтами. Горизонтальные пояса и диагональные тяги крепятся к косынке двумя болтами

или устанавливаются на один палец.

Опорные узлы. Конструкции опорных закреплений приведены на рис. XV-10. Опорные закрепления подразделяются на два типа: бесшарнирные (у башенных вышек — рис. XV-10, а и шарнирные у мачтовых вышек — рис. XV-10, б).

При бесшарнирном за креплении давление на фундамент передается

опорной плитой, приваренной к фрезерованному тор-1 Плита обычно

квадратноп

V

N

цу ноги принимается со стороной

(XV.17)

Рис. XV-10. Опорные закрепления.

а — бесшарнирное; б — шарнирное.

где N — сжимающая расчетная нагрузка; ЯФ-расчетное сопротивление сжатию материала фундамента.

Если ноги вышки опираются на бетонный фундамент, расчетное сопротивление сжатию бетонного фундамента

л/

I/

где Ябет —расчетное сопротивление бетона осевому [сжатию; ^ф— площадь фундамента под ногой вышки; -Рпл —площадь опорной плиты ноги. Приближенно требуемая толщина плиты *

(XV. 18)

334

(XV.19)

Стрелецкий Н. С. Металлические конструкции. Госстрой, 1963.

где Л/ —момент в плите, равный M==G^Fc\

F — площадь трапеции, заштрихованной на рис. XV-11; с — расстояние от центра тяжести трапеции до кромки колонны; Нал — расчетное сопротивление материала плиты;

b — сторона или диаметр сечения ноги; С* — напряжения сжатия в фундаменте

N

* =

Рис. XV-И. Схема к расчету бесшарнирного закрепления.

При шарнирном закреплении давление на фундамент воспринимается через цапфу соединения. Нижняя часть ноги, работающая как балансир, воспринимает изгибающий момент

Na

(XV-20)

где N — полное давление на ногу; а—длина цапфы.

Напряжения сжатия в плотно вложенной цапфе балансира распределяются неравномерно, изменяясь от наибольшего по вертикальной оси до нуля у границы гнезда.

Расчетное сопротивление стали местному смятию при плотном касании принимается сравнительно небольшим (Лои =110 Мн/м2 для литой стали марки 15Л и R = 160 Мн/мг для стали марки 35Л) ввиду невозможности обеспечить фактическое соприкосновение цапфы по всей поверхности гнезда балансира.

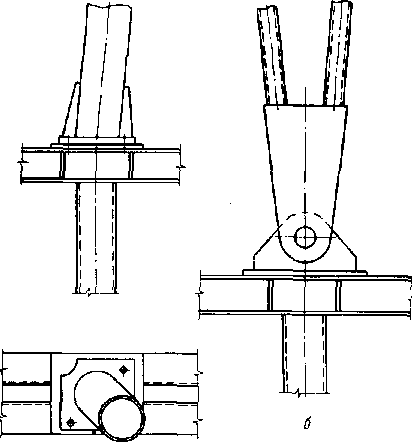

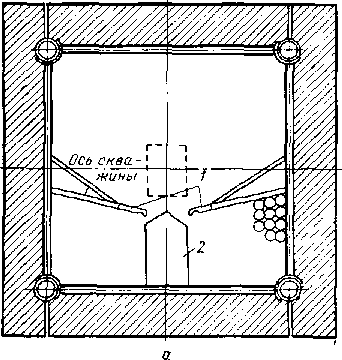

Балконы. Балконы предназначены для размещения свечей бурильной колонны. Каждый балкон имеет переходные площадки, рабочие места для верхнего рабочего, пальцы для установки свечей и ограждения. Размеры площадок, ограждений и проходов, а также расстояния от выступающих частей до подвижных деталей талевой системы определяются правилами Госгортехнадзора для обеспечения безопасности работы.

На рис. XV-12 приведены конструкции балконов вышек. В башенных вышках (рис. XV-12, а) применяются односторонние магазины для труб, размещаемых, как правило, с левой стороны при

335

взгляде с приемного моста. У мачтовых вышек магазины размещаются с обеих сторон ротора. Отличие это обусловлено конструктивными особенностями вытек.

Пальцы магазинов 1 с целью предотвращения поломок при ударах талевого блока выполняются откидными целиком либо с откидной

головкой. Последние более предпочтительны. Люлька 2 для верхнего рабочего независимо от конструкции вышки размещается на безопасном расстоянии от оси скважины. Однако слишком далеко ее не относят, так как при этом ухудшаются условия труда верхнего рабочего при операции с трубами. На всю высоту люлька обшивается либо деревом, либо металлическим листом. Башенные вышки могут снабжаться подвижной люлькой (лифтом верхнего рабочего), используемой при работе со свечами различной длины.

Рис. XV-12. Конструкция балконов. а — башенных вышек; б — мачтовых вышек.

Магазины вышек комплектуются ограничительными трубами 3 (рис. XV-12, б). По мере заполнения емкости магазина ограничительная труба переставляется в следующее гнездо.

336

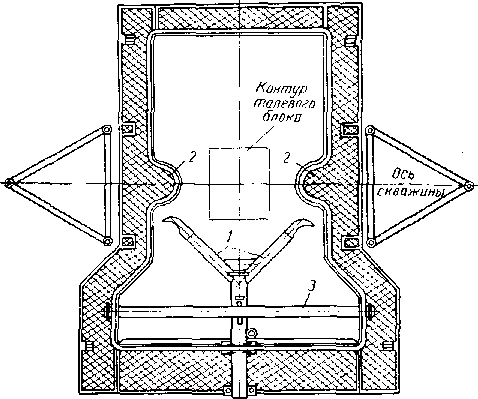

С целью облегчения труда верхнего рабочего на мачтовых вышках используется передвижной подсвечник (рис. XV-13). Особенность его работы заключается в том, что весь пакет свечей, установленный

Рис. XV-13. Передвижной подсвечник.

1 — подсвечник; 2 — толкатель; 3 — балкон.

на подвижной платформе, перемещается к люльке. Электродвигатели подвижной платформы и толкателя управляются верхним рабочим. Использование передвижного подсвечника значительно облегчает труд во время спуско-подъемных операций, так как при этом сокращаются усилия, необходимые для установки свечей на палец и перемещения их к люльке. По внутреннему периметру балконы

12. Заказ 1015.

337

ограждаются металлическими перилами высотой 1250 мм, а по внешнему контуру каркасом укрытия. Последний обшивается брезентом, деревом или металлическими щитами.

Настилы балкона выполняются из металлического листа толщиной не более 5 мм с рифленой или иной шероховатой поверхностью. Маршевые лестницы, переходные площадки. Конструкция лестниц и переходных площадок, их геометрические размеры, детали крепления и размещения относительно граней вышки выполняются в соответствии с правилами Госгортех-надзора.

В башенных вышках лестницы размещают в плоскости одной грани или обходят башню по наружному контуру. В мачтовых вышках

![]()

применяют винтовые лестницы, которые обычно устанавливаются до уровня балконов. Подъем от балкона до кронблочной площадки осуществляется по лестнице тоннельного типа, смонтированной внутри секции.

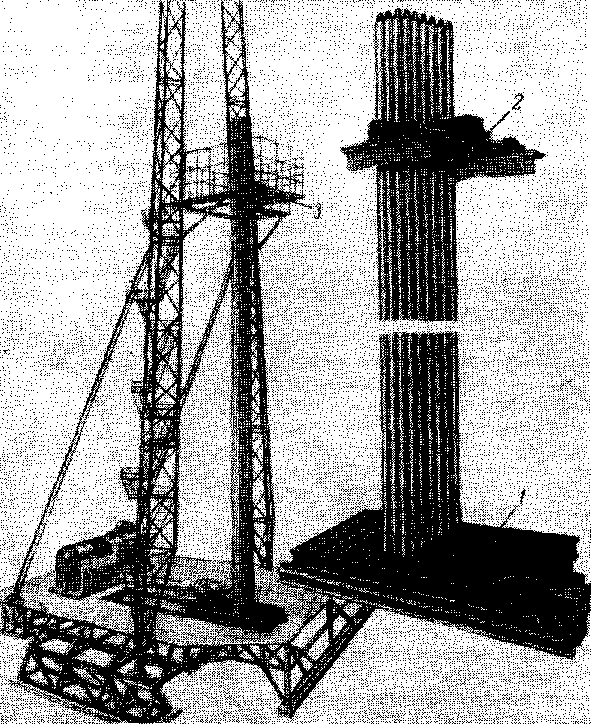

Pnc. XV-14. Подкронблочная рама.

7—s

rrr

I ' ! ! I I

Наголовник — совокупность узлов и деталей, обрамляющих верхнюю часть вышки. Основными его частями являются подкронблочная рама (рис. XV-14), козла и кронблочная площадка с настилом и ограждениями. Подкронблочная рама обычно конструируется в виде плоской сварной фермы, которая болтами, хомутами или пальцами крепится

к опорным узлам ног вышки. Помимо деталей крепления к ногам вышки, подкронблочная рама снабжается присоединительными частями для установки кронблока, козел, площадок и верхнего марша лестницы. Кроме того, подкронблочная рама имеет проемы, необходимые для прохода ветвей талевого каната и секций кронблока в случае их замены.

Расчет подкронблочной рамы ведется в следующей последовательности.

Определяются усилия в ветвях талевой системы и в закреплен ной ветви (см. главу VI).

Определяются опорные реакции Пг и R2 от воздействия усилий в ветвях талевого каната, а силы тяжести талевой системы Gic, крон- блока GKfj и подкронблочной рамы Gp (нагрузки Grc, GKS и G^ берутся с коэффициентом перегрузки п = 1,1.

Опорная реакция

^ Р-х. Пг=^т^~, (XV-21)

где Pt—внешние нагрузки;

xi— расстояния до опоры приложения нагрузок, определяемые размещением шкивов кронблока (нагрузки от собственных весов прикладываются в середине пролета рамы); / — длина пролета подкронблочноЙ рамы. Опорная реакция

Лй = 2^—*i (XV-22)

3. Определяется прочность балки в главной плоскости при изгибе и срезе.