- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 4. Алмазные долота

диаметр долота, в результате удельная работа разрушения на долю каждого алмаза приходится одинаковой.

Диаметры алмазных долот на 1,5—2,5 мм меньше диаметра шарошечных и лопастных долот тех же номинальных размеров. Алмазные

41

долота выполняются с различной формой рабочей головки и системой промывочных устройств.

Рабочая часть в зависимости от назначения долот выполняется весьма разнообразно {рис. 1-18): с плоским торцем, выпуклым, выпукло-вогнутым, выпукло-конусным, двоякоконусным, ступенчато-конусным и комбинированными.

Для бурения хрупкоггластичных осадочных пород в основном применяются алмазные долота с центральной частью головки, представляющей вогнутую поверхность с формой конуса или полусферы с каналами для подачи промывочной жидкости. Такая форма головки образует на забое конический выступ, который центрирует положение долота, а также обеспечивает разрушение центральной части забоя в результате периодического слома и дробления образовавшегося выступа.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

а б в г д е ж з

Рис. 1-18. Профили алмазных долот.

а — плоский; б — выпуклый; е — вогнутый; г — выпукло-вогнутый; О — выпукло-конусный; е — двоякоконусный; ж — стуленчатоконусный; а —

комбинированный.

Периферийная часть алмазного долота представляет собой сферическую поверхность, переходящую с боковых сторон в цилиндрическую, обеспечивающую калибровку скважины по диаметру.

Форма промывочных каналов и пх сечение выполняются так, чтобы обеспчивались хорошее удаление частиц выбуренной породы, охлаждение и очистка рабочей части головки долота, а размеры каналов выбираются с таким расчетом, чтобы скорость промывочной жидкости была в пределах 20—30 м/сек.

Рабочая поверхность долота оснащается алмазами различной величины: размеры их калибрующей части 0,1—0,25 карата; торцовых поверхностей -- 0,2—0,34 карата и конусных поверхностей — 0,1-0,25 карата1.

Количество зерен алмазов, устанавливаемых на поверхности долота диаметром 140 мм, составляет от 1000—1100, в 212-жм долотах — до 2000. На одно долото расходуется от 200 до 700 карат.

Корпус алмазного долота изготовляется из конструкционной углеродистой или хромистой стали марки 40Х с содержанием углерода 0,35—0,4%.

Истирающе -скалывающие и фрезерные долота

Для бурения пластичных пород средней твердости применяют истирающе-скалывающие и фрезерные долота.

1 Один карат равен по весу 0,2 г.

42

Такие долота состоят из корпуса и приваренных к нему лопастей с широкими лезвиями. Торец лезвий армирован стержнями из твердого сплава или мелкими алмазами (0,05—0,1 карата), перемешанными с порошком карбида, вольфрама, релита и меди, служащим матрицей рабочей части долота. Стержни и алмазы армируются в несколько рядов.

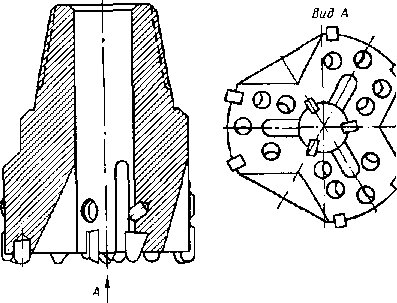

На рис. 1-19 показано шести-лопастное долото истирающе-скалывающего типа, а на рис. 1-20 долото фрезерного типа с торцами лопастей, снабженными в несколько, рядов штырями из твердого сплава.

При бурении мягких пород долота фрезерного- типа работают

Рас. 1-19. Истирающе-скалывающее шестилопастное долото.

Рис. 1-20. Фрезерное долото.

как лопастные, осуществляя своими гранями скалывание породы. а при прохождении более твердых пропластков долото истирает и частично скалывает породу. По мере износа первого ряда зубьев в работу вступает второй и т. д. ряды. Вследствие трудности создания высоких удельных давлений на породу долота этих типов имеют весьма ограниченное применение.