- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 3. Оборудование сливной системы

Оборудование для приготовления промывочной жидкости

Растворы из сухих порошкообразных материалов (химических реагентов, бентонитовых пли суббентонитовых глин, утяжелителей, цементов и т. д.) приготовляют в гидравлических смесителях или мешалках.

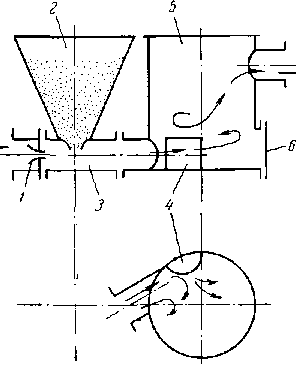

На рис. ХШ-4 приведена схема гидравлического смесителя. В смесительную камеру через штуцер буровым насосом закачивается

вода или раствор под давлением 2,5—4,0 Мн1м2 со скоростью до 65—80 м/сек. В камере создается вакуум, в результате находящиеся в бункере порошковые материалы поступают в смеситель и перемешиваются с жидкостью. Готовый раствор по тангенциально направленному патрубку подается в резервуар. Струя жидкости ударяется об отбойник, кусочки материала разбиваются, а раствор перемешивается.

Для приготовления больших количеств раствора применяют установки с бункером для по-

смесителя.

1 — штуцер подвода воцы; 2 — бункер; 3 —

Смеситель; 4 — отбойник; 5 — резервуар; е —

люк для очистки.

Рис. ХШ-4. Схема-"гидравлического рошкообравных материалов емкостью 20—оО м'\ Подача порошка в смеситель осуществляется шнеками, приводимыми во вращение от электродвигателя. Такие установки применяют и для приготовления цементных растворов.

Для приготовления небольших количеств раствора или поддержания его свойств применяют мешалки пропеллерного типа. На вертикальном валу такой мешалки устанавливают одну или

308

несколько крыльчаток, которые при вращении перемешивают раствор в резервуаре. На больших резервуарах устанавливают по две-три мешалки такого типа, благодаря чему раствор получается однородным и хорошего качества.

Для приготовления промывочных жидкостей из комовой глины и других материалов в некоторых случаях применяют глиномешалки одно- и двухвальные. В резервуар такой мешалки загружают материалы и воду в нужной пропорции. Валы с лопастями вращаются, разбивают комья глины и перемешивают раствор, после чего он сливается в приемный чан насоса. В глиномешалках этого типа раствор можно приготовлять, периодически или непрерывно загружая материалы соответствующим образом.

Приготовление раствора в механических глиномешалках малопроизводительно и требует больших затрат времени.

Оборудование для очистки промывочных жидкостей от выбуренной породы

Очистка промывочных жидкостей от выбуренной породы осуществляется двумя способами: за счет естественного выпадания выбуренной породы из раствора или за счет принудительного отделения ее от раствора, которое осуществляется механически или гидравлически.

Естественная очистка производится в амбарах и желобах. Амбары применяют в тех случаях, когда качеству промывочной жидкости не придают большого значения.

Для очистки раствора применяют также деревянные или металлические желоба длиной 25—40 л^ с поперечными перегородками, около которых выпадают крупные частицы выбуренной породы. Эти устройства весьма примитивны и просты, но не обеспечивают хорошего качества растворов.

Механические и гидравлические очисти т е л л. Для очистки промывочной жидкости от выбуренной породы в механических устройствах применяют вибрирующие или движущиеся сетки. Выбуренная порода оседает на них, затем удаляется, а очищенный раствор поступает в приемный резервуар насоса.

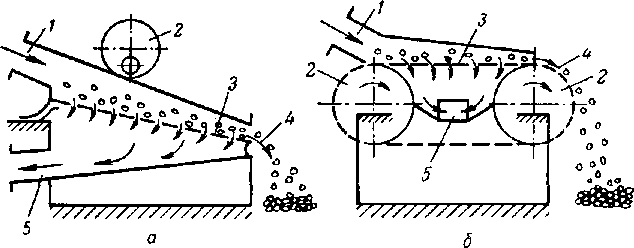

К числу таких устройств относятся вибрационные и конвейерные сита. На рис. XIII-5 приведены схемы их устройств.

Сито вибрационное (рис. XIII-5, а] состоит из рамы, па которой наклонно установлена сетка из стальной нержавеющей проволоки. На сетку поступает раствор с выбуренной породой; очищенный же раствор сливается в желоб и поступает в приемный резервуар насоса. Ситу сообщаются вибрации от вращающегося эксцентрикового вала.

Регулирование частоты достигается за счет изменения числа колебаний обычно от 1200 до 2500 в минуту. Угол наклона сетки можно изменять в пределах 10—20°.

309

Сито конвейерное (рис. XIII-5, 6) состоит из рамы. На этой раме между двумя барабанами натянута сетка, движение которой осуществляется одним из барабанов. Приводом барабана является гидравлическое колесо, вращающееся от потока промывочной жидкости, поступающей из скважины.

Рис. XIII-5. Схемы механических устройств для очистки промывочной жидкостп.

а — вибрационное сито: j — раствор из скважины; 2 — эксцентриковый вибратор; 3 — сетка; 4 — выбуренная порода; 5 — очищенный раствор; б — сито-конвейер: I — раствор из скважины; 2 — обрезиненный барабан; з —движущаяся сетка; 4 — выбуренная порода; 5 —

очищенный раствор.

Очищенный раствор проходит через верхнее полотно сетки, попадает в желоб и сливается но нему в приемный резервуар насоса. Осевший на сетке шлам сбрасывается при огибании сеткой внешнего барабана. Для удаления оставшихся частиц нижнее полотно сетки^непрерывно омывается водой.

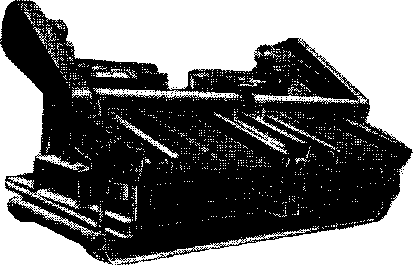

Рис. XIII-6. Сито вибрационное сдвоенное.

Сита изготовляют одинарными и сдвоенными. На рис. XIII-6 показан внешний вид сдвоенного на одной раме вибрационного сита. Вибрационные сита обычно применяют при бурении песчаных пород.

310

Гидроциклонные установки

Естественный и механический способы не обеспечивают хорошей степени очистки от выбуренной породы высококачественных растворов. Для очистки таких промывочных жидкостей используют гидроциклонные установки.

Гидроциклон (рис. XIII-7) состоит из стального сосуда, верхняя часть которого имеет цилиндрическую, а нижняя коническую формы. Раствор под давлением 0,15—0,3 Мн/м2 поступает по тангенциальному вводу в гидроциклон и приобретает вращательное движение

XT

zx

Рис. XIII-7. Схема гидроциклона.

А — траектория очищенного раствора; В — траектория крупных частиц; i — патрубок входной; г — патрубок отводной; з —патрубок выкидной; 4, 5 — манометры.

вокруг вертикальной оси. Под действием центробежной силы тяжелые частицы отбрасываются к стенке гидроциклона, опускаются в нижнюю часть конуса и выходят наружу через выпускной патрубок, а очищенный раствор с более легкими частицами направляется к оси циклона и подается во всасывающую линию бурового насоса.

Производительность гидроциклона зависит от диаметров его насадок.

Диаметр верхней насадки

d= (0,1 -1-0,25) D, где D — диаметр гидроциклона; диаметр нижней насадки

^ = (0,04-5-01)/).

(ХПМ)

(XIII-2) 311

В гидроциклонах из раствора удаляются частицы размером более 0,02 мм. Объем массы, уходящей через выкидную линию, составляет 0,5—5% от поступающего объема раствора. Потери собственно раствора в удаленной массе составляют 1—3%.

Обычно каждый гидроциклон рассчитывается на производительность 7—15 л/сек, для больших производителытостей гидроцпклоны блокируются в группы по 3—5.

Подача промывочной жидкости под давлением в таких установках осуществляется центробежным насосом или непосредственно из

скважины за счет давления на выкиде буровых насосов. Устье скважины при этом герметизируется. Для улучшения степени очистки гидроцпклонами процесс разделяют на предварительный — грубую очистку п окончательную — тонкую очистку.

Предварительная очистка может осуществляться в гпдроциклопах грубой очистки или механическими устройствами. Си тог ид р о ц п к л о н н а я

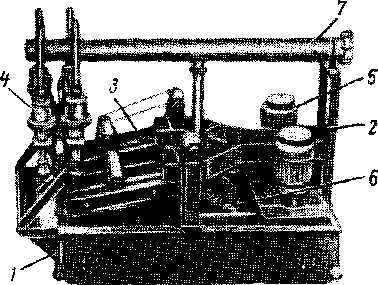

Рис. ХТП-8. Ситогпдроциклонная установка.

] — рама с емкостью; 2 — желоб приемный; з — вибросита; / — гидроцпклоны; 5 — вертикальный шламовый насосе электродвигателем; 6,7 — трубопроводы нагнетательный и сливной.

установка для груиои и тонкой очистки показана на рис. XIII-8. 1 Громывоч-пая жидкость в этой установке сначала поступает на вибросита. Предварительно очищенный раствор сливается в емкость, откуда насосами подается в батарею гидроциклонов тонкой очистки. Ячейки снт в этом случае применяют больших размеров (3x3 или 4x4 мл), чем и виброситах обычной конструкции.

Для регенерации и восстановления качества, особенно утяжеленных промывочных жидкостей, применяют более сложные установки, состоящие из гидроциклонов, резервуаров, дозаторов п других устройств, обеспечивающих поддержание стабильности раствора.