- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 2. Оборудование напорной линии

Нагнетательный трубопровод предназначен для подачи рабочей жидкости от насоса к стояку. Изготовляется он коротким, без крутых изгибов из стальных труб, а его соединение — из отрезков резинового высоконапорного шланга того же внутреннего диаметра, что и буровой рукав.

Диаметр трубопровода выбирается равным диаметру нагнетательного патрубка насоса. Трубопровод крепится к основанию буровой. Соединения отдельных его узлов быстросъемные или на фланцах.

Стояк или вертикальный трубопровод, прикрепленный к одной из ног вышки, служит для подачи жидкости к буровому гибкому

20 заказ 1015. 305

шлангу. На вертикальном трубопроводе устанавливают манометр и устройство, предохраняющее его от гидравлических ударов.

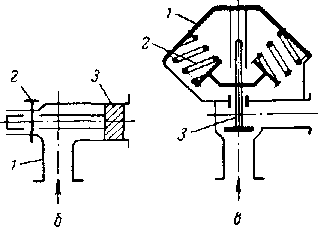

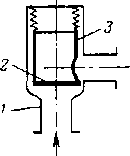

Предохранительные клапаны на напорной линии устанавливают для защиты системы от чрезмерного повышения давления. Применяют различные конструкции предохранительных клапанов: диафрагменные, поршневые и автоматические (рис. XIII-2), Диафрагменный и поршневой являются предельными предохранительными клапанами, в которых при превышении допускаемого давления разрывается диафрагма или срезается контрольный штифт, в результате чего поршень перемещается и открывает сливное отверстие.

Рис. XIII-2. Схемы предохранительных клапанов.

а — диафрагмовый; 1 — корпус; 2 — диафрагма; 3 — нажимная втулка; б — поршневой: J — корпус; 2 — стержень; 3 — поршень; в — автоматический: 1 — корпус, 2 — пружина; 3 — клапан.

Достоинством этих клапанов является простота конструкции. Недостатком является то, что для обеспечения точности срабатывания клапана необходимы только тарированные диаграммы или срезающиеся стержни. Кроме того, для восстановления нормальной работы насосной установки при этих клапанах необходима остановка насосов.

Автоматический предохранительный клапан открывается за счет сжатия пружин, когда давление превышает установленную величину, и закрывается после того, как снова становится нормальным. Достоинством этих клапанов является то, что при превышении давления восстановление нормальной работы происходит без остановки насосов. Недостатком их является сложность конструкции и то, что при давлениях, близких к предельному, клапан открывается постепенно, что приводит к его промыву и порче.

Быстросъемное соединение труб применяется для соединения гибких рукавов напорной линии с металлическими трубами. Уплотнение обеспечивается резиновым кольцом, прокладкой из мягкого материала или за счет плотного прилегания точно и чисто изготовленной сферической поверхности к такой же конической поверхности с резиновым кольцом. Соединения выдерживают давления до 100 mh!mz.

306

Пусковые задвижки применяют в напорной линии при пуске насосов вхолостую и для постепенного повышения давления в системе во избежании гидравлического удара.

В начале пуска насосов часть промывочной жидкости из напорной линии сбрасывается в прием, после чего задвижку постепенно перекрывают полностью.

На нефтепромыслах Советского Союза применяют пусковые задвижки с автоматическим и ручным управлениями различных типов.

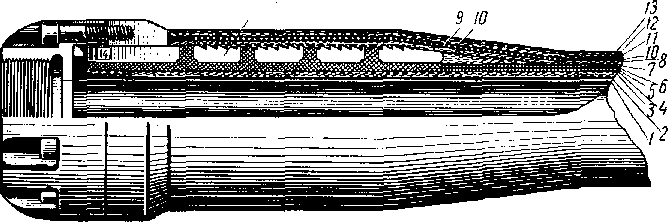

Напорные буровые рукава (рис. XIII-3) предназначены для подачи промывочной жидкости под давлением от неподвижного стояка к перемещающемуся вертлюгу.

/5

Рис. ХП1-3. Напорный рукав с штуцерным соединением.

j — внутренняя обкладка из неонрсна; 2 — промежуточный слои резилы; 3 — первичный каркас из семи слоев высокопрочного синтетического волокна; 4 — спиральная оплетка из стальной проволоки; 5 — вторичный каркас с одним слоем корда с аящитным резиновым покрытием; в — оплетка канатом из семи прядей; 7 — оОкп.чдка для создания прочной связи между вторичным каркасом it наружной обкладкой; 8 — усиливающая гибкая сплетка; S — оплетка из спирального каната; ю — наружная гибкая обкладка; и — обкладка h;i гибкого корда; 12 — промежуточный слой; 13 ~ наружное антиабразивное защитное покрытие; 14 — соединительный замен; 15 — стальные кольца.

Напорные рукава эксплуатируются при давлениях, доходящих до 25—35 Мн/м2. Для обеспечения требуемой прочности рукава изготовляют из нескольких слоев металлической оплетки, резинотканевого корда и резины с внутренним диаметром, равным 40, 50, 63, 80 и 100 мм и длиной 9, 15 и 18 м. Рукава выпускают па условное давление 10, 16, 20, 25, 32 и 40 Мн/м\

Внутренняя часть напорных рукавов обкладывается синтетической резиной, обладающей высоким сопротивлением истиранию, разрыву, растрескиванию, влиянию атмосферных условий и высокой стойкостью при эксплуатации в среде промывочной жидкости и различных нефтяных эмульсий, прокачиваемых при температурах до 80° С.

Прочность рукава достигается за счет спирально намотанных нескольких слоев стальной проволоки и троса большой усталостной и разрывной прочности под углом, обеспечивающим минимальное удаление рукава. Стальная проволока и трос заключены в толстый слой резины и корда для прочного их удержания, амортизации ударов и предохранения от истирания при изгибах и проникновения

20*

307

влаги. На концах рукава для усиления их наматывается тонкий семижильный стальной канат. Вторичный каркас рукавов состоит из одного слоя защитной резины. Промежуточный слой резины создает прочное сцепление между каркасом и покрытием. На концах рукава вмонтированы соединительные штуцеры или фланцевые соединения.

Наряду с резиновыми напорными рукавами при давлениях более 25 Мн/м2 применяют металлическио гибкие рукава — отрезки стальных труб длиной 2,5—3,5 м с шарнирными соединениями на концах. Но они менее удобны и долговечны, чем резино-металлические.