- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 5. Компенсаторы

Компенсаторы на нагнетательной линии предназначены для уменьшения колебания давления, вызванного неравномерностью подачи промывочной жидкости. Их устанавливают на выкидной

283

линии насоса в непосредственной близости от нагнетательных клапанов.

Воздушный колпак на всасывающей линии служит для улучшения процесса всасывания. При небольшой длине всасывающей линии или работе с подпором в буровых насосах воздушные колпаки на всасывающей линии не применяют.

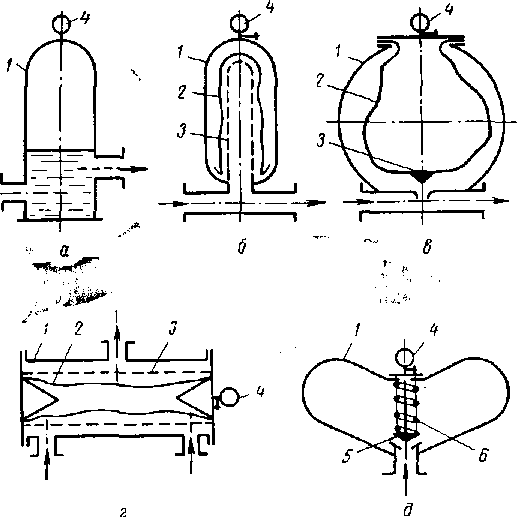

Рис. ХП-5. Схемы компенсаторов буровых насосов.

а — со свободным воздухом; б — диафрагмовый тупиковый; в — диа-

фрагмовый шаровой; в — диафрагмовьгй проточный; д — клапанный

тупиковый. I — корпус; 2 — диафрагма; з — перфорированная труба;

4 — манометр; 5 — клапан; б — пружина.

Существует несколько конструкций нагнетательных компенсаторов (рис. ХП-5).

Простейшие компенсаторы со «свободным» воздухом (рис. ХП-5, а) имеют большие габариты и при высоких давлениях их не применяют.

Более компактны диафрагмовые тупиковые компенсаторы цилиндрические с перфорированной трубкой (рис. ХП-5, б) и шаровые (рис. ХП-5, б) или проточные (рис. ХП-5, г).

В диафрагмовом компенсаторе его объем разделен на две части, в одну из которых нагнетается сжатый азот или воздух.

Клапанный компенсатор (рис. ХП-5, д} с предварительной накачкой газа более прост по конструкции, чем диафрагмовый.

Если давление в нагнетательной линии меньше, чем давление сжатого газа, то диафрагма прижимается к перфорированной трубе

284

или выходное отверстие закрывается клапаном. Обычно давление сжатого газа, нагнетаемого в камеру колпака, составляет 20 — 80% от минимального давления на выкиде насоса. При остановке насосэ промывочная жидкость удаляется из колпака под давлением газа, находящегося в камере, что исключает возможность скопления отложений шлама внутри корпуса. На компенсаторе устанавливают манометр и вентиль для нагнетания сжатого газа.

Воздушные компенсаторы на всасывающей линии применяют поточные или тупиковые. Наиболее удобно располагать всасывающие компенсаторы между цилиндрами бурового насоса. Так как на всасывающей линии давление низкое, компенсаторы применяются только со свободным воздухом.

§ 6. Расчет бурового насоса

При проектировании насос рассчитывается по номинальным параметрам — гидравлической мощности NT и наибольшему постоянному давлению ртлх, заданным как исходные величины размерным рядом.

Насос эксплуатируется при различных давлениях, отличающихся от номинального. При проверочном расчете, исходя из данных геолого-технического наряда конкретной скважины в зависимости от расхода жидкости по интервалам бурения, подсчитываются фактические давления, изменяющиеся постепенно с углублением скнажины или скачком.при замене цилиндровых втулок. Анализ проектных или фактических данных проводки скважин позволяет определить действительный режим нагрузки узлов насосов, коэффициенты эквивалентности нагрузок и время работы деталей, приведенные к номинальному давлению и номинальной скорости вращения вала.

Основные соотношения Из формулы гидравлической мощности

определяется производительность Q при номинальном давлении, а затем теоретическая производительность

где а — коэффициент подачи, принимаемый для расчета равным 0,9-Задавшись диаметром штока поршня и вычислив площадь его сечения / из формулы

по принятому числу цилиндров z и средней скорости поршня Уср, которая обычно равна 0,9 — 0,95 м/сек, определяют площадь наименьшего поршня Fmiti.

285

Полученный размер округляется до ближайшего по принятому ряду диамеров поршней.

По заданной длине хода поршня S (пределы ее для насосов 350 — 450 мм) номинальное число двойных ходов в секунду п определяется из формулы средней скорости

vcri = 2Sn. (ХН-4)

Гидравлический расчет насоса. Гидравлический расчет включает в себя: 1) построение графиков мгновенной подачи; 2) определение допустимой высоты всасывания; 3) расчет клапанов; 4) определение объемов компенсаторов (колпаков),

Графики подачи строятся с помощью формулы

sn

ф-т- /-VTT

с\

v

—

tor —

1-L4-t-

, (XII-5)

^ '

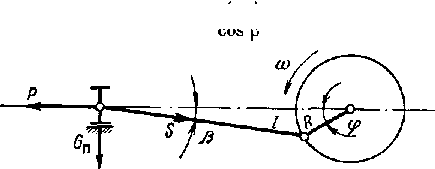

Рис. ХП-6. Кривошипво-шатунный механизм, приче м

7"

Sin р —"Т" 3^П Ф'

где V — скорость поршня; остальные обозначения приведены на

рис. ХП-6. Мгновенная подача жидкости одним цилиндром при ходе от вала

3D = vFDa- (ХП-6)

Здесь FD—длошадь поршня при диаметре втулки D;

а — коэффициент подачи. При ходе к валу

(ХИ-7)

где / — площадь сечения штока.

Суммарная мгновенная подача в общий трубопровод

?в = <& + £>• (ХП-8)

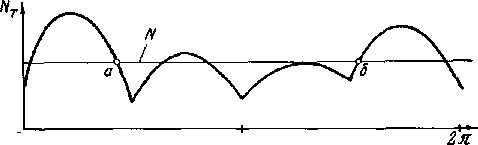

На рис. ХИ-7 показан график подачи для двух размеров втулок. В другом масштабе он представляет собой также график скоростей жидкости в общем трубопроводе.

Средняя производительность насоса для втулок различного диаметра определяется по формуле

QD = 2(2FD-f)Sva, (ХН-9)

28fi

Исходя из принятой гидравлической мощности, определяются допустимые давления для втулок различного диаметра

(ХН-10)

D

Q

Во всасывающем трубопроводе от приемной сетки до цилиндров расходы и скорости жидкости отличаются от таковых же для нагнетательных трубопроводов на величину утечек и объема воздуха и газа, учитываемую коэффициентом подачи а.

Лри

1) =![]() 5

5

50,1

^.-При Р=130пм

Ъср

\

19, В

'с

О 30 60 90 180 270 360

Угол поворота кривошипа f

Рис. XI1-7. График производительности бурового насоса.

Скорость во всасывающей трубе до воздушного колпака, принимаемая постоянной,

„• _ qd

(ХП-И)

aF',

где F'z — площадь сечепия всасывающей трубы до колпака.

После воздушного колпака поток разветвляется и движется с переменной скоростью

v,d = -^ , (XIM2)

аГъ

где F"B — площадь сечения канала на рассматриваемом участке

подвода к цилиндру. Ускорение поршня

или приолиженно

а = ш2 г ( cos q> -j- у cos 2cp) .

(XIH4)

287

Максимальное ускорение жидкости в любом сечении всасывающего трубопровода на участках разветвления потока по камерам

. (ХП-15)

Определение допустимой высоты всасывания Давление жидкости у поршня

А, = А - ДА*, - АЛ, - АД,* ^ Р#ял - Р -j- , (ХП-16) где ]эа — атмосферное давление;

р — плотность жидкости; Дри,в — гидравлические потери давления во всасывающем трубо-

проводе,

A/JK1 — потери во всасывающем клапане; Арип — инерционный перепад давления; Ня — высота всасывания.

Расчетное условие для начала хода всасывания

PgH,^Pi — Pt — bP»*—bP**—bP*v (XIM7)

где ^ —упругость паров жидкости при температуре t.

13се переменные величины относятся к началу хода всасывания.

В этот момент скорость на участке колпак — поршень равна нулю, поэтому h№B определяется только для участка от приемного резервуара до колпака:

Лр;,, = АК + АД.. (ХП-18)

где А// — линейные потери давления; Л/^ — местные потери.

Критерий Рейнольдса при структурном режиме течения глинистого раствора в трубе диаметра d

4

где т\, — структурная вязкость глинистого раствора; т0— динамическое напряжение сдвига.

Для всасывающей трубы бурового насоса обычно -^- >1 , поэтому приближенно

Re*^-^-. (XII-20)

то

При структурном режиме коэффициент гидравлического сопротивления

* =

283

Формулу Дарси-Вейсбаха

A/V-^pf (XI1-22)

теперь представим так:

Д^^5,33т01, (XI1-23)

где L = ~-j—относительная (к диаметру) длина трубы.

Если длина всасывающей трубы до колпака равна G .". а диаметр трубы «^ 0,3 ,и; L^f 20.

При т0 = 10 н,'м* Д/>; ^ 0,001 Л/к -ка.

Поэтому линейными потерями можно пренебречь.

Местные потери давления

ax*=q:£)py' ix U-24)

ГД° ^j £—сумма коэффициентов местных сопротивлении.

Инерционный перепад давления для участка колпак — поршень по формуле

Д/^рЬХ.и.х-р - (ХП-25)

* I!

вычисляется для всех размеров втулок применительно к обеим рабочим камерам цилиндра. Максимум перепада относится к началу хода всасывания.

Перепад давления Д/>К1 в открываемом клапане определяется из условия равновесия:

Др„/с = й(/.-/в)-г(? + Л0+1Яваж; а, = «„,„£. (ХП-26)

/с

Б расчете на начало парообразования давление над клапаном принимается равным упругости паров жидкости р%~р/.

Здесь /к, /о — соответственно площадь верхней и ншь-Heii ом!.ша-

емой поверхности клапана; G— вес клапана в жидкости;

J1Q — усилие пружины в закрытом положении клапана; тк—масса клапана. При подстановке чисел получаем

1±Ркл = а^ЬР. '(ХП-27)

С помощью этой формулы вычисляются потери в клапанах для втулок всех диаметров.

Расчет клапанов предусматривает определение его размеров и натяжения пружины.

За критерий износоустойчивости буровых клапанов принята величина произведения п/гшах, где п — число двойных ходов поршня в секунду, а йшах — наибольшая высота подъема клапана в мм.

19 ;:аназ 1015. 1*89

Опыт эксплуатации насосов показал, что достаточный срок службы пары «тарелка — седло» при работе со втулками более распространенного диаметра (D я=* 0,8/)шак) обеспечивается при

nh.

20 мм'сек.

(ХП-28)

При максимальной производительности значение и/&тах может достигать 21—23 ммIсек при удовлетворительной работе клапана.

Элементарная теория движения тарелки клапана дает приближенное выражение

(XII-29)

h =

mat

Jiro2Kjr COS «

/2 ^ ' Г р

где со —угловая скорость коренного вала; г —радиус кривошипа;

F' — расчетная площадь поршня (D ^0,8.Ошах); <^кл—диаметр клапана;

и — угол наклона образующей конической посадочной поверхности;

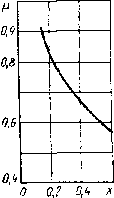

|i — коэффициент расхода жидкости, определяемой по опытному графику (рис. X1I-8).

и i f-r\ /YTI ЧПЧ

[i — j \J-)- ^-A-ll-oU^

В зависимости от безразмерного параметра

где /с — площадь проходного сечения седла.

Д ля

улучшения всасывающей способности

и увеличения к. п. д. насоса

перепад давления Др в клапане

должен быть небольшим. _1

Для расчета принимают

ля

улучшения всасывающей способности

и увеличения к. п. д. насоса

перепад давления Др в клапане

должен быть небольшим. _1

Для расчета принимают

.*£. =. 30 ч-100 м*'сек*. (ХП-31)

Рис. XII-8. К расчету клапана.

a — зависимость коэффициента расхода

от безразмерного параметра х; б — сечение

клапана.

Большие перепады назначаются при использовании подпорного насоса, покрывающего потери в клапане.

Ширина поверхности соприкосновения резино-металлических поверхностей клапана

(0,1 ч-0,2К,

откуда

290

(ХП-32)

Формулы (XII-28) — (XII-32) представляют замкнутую систему для определения неизвестных величин /tirjai, dKI, /u.

Усилие пружины в верхнем положении клапана Ли,ах связано с расчетным перепадом давления в щели клапана приближенным равенством

др/0-е + лши. (XI i-зз)

Жесткость пружины С выбирается так, чтобы сила пружины, действующая на закрытый клапан, равнялась 80— 85% от силы Rm,AX.

С = *£sizi*o = (0,15 ч- 0,20) -^ . (ХТТ-34)

^тах ™max

Ограничение подъема клапана обычно принимается равным 1,5/w

Расчет компенсаторов

В воздушном компенсаторе при работе насоса происходит расширение и сжатие газа с изменением давления, характеризуемым •степенью неравномерности

б = Ршат— ЛпШ t (XII-35)

где ршяу, pmin и р— максимальное, минимальное и среднее1 давления в компенсаторе в течение одного оборота кривошипного вала.

С одной стороны, объем газовой подушки определяется согласно статической теории действия воздушных колпаков:

VU = -~FS. (XII-36)

Здесь б — степень неравномерности давления, принимаемая равной

0,03-0,06; Л" — коэффициент избыточного объема, определяемый по гра-

фику подачи; F и S — площадь поршня и длина хода.

С другой стороны, изменение объема газовой подушки, имеющей некоторый объем F0 при давлении р0, приближенно следует закону изотермы:

Приравнивая (XII-36) и (XII-37), получим

V0 = ~FS-^-. (XII-38)

о Ро

Наибольший объем F0 соответствует цилиндровым втулкам наименьшего размера.

Для уменьшения объема компенсатора выгодно увеличивать начальное давление р0. Однако при гидравлическом сопротивлении

19* 291

в циркуляционной системе, меньшем чем р0, компенсатор с разделительной диафрагмой автоматически выключается, так как увеличение объема газовой подушки ограничено металлическим корпусом компенсатора.

Объем компенсатора без предварительной накачки определяются по той же формуле (ХП-38), причем рй принимается равным атмосферному давлению.

Усилия и крутящие моменты в узлах приводной части

Вследствие того, что буровые насосы тихоходные, инерционные силы, возникающие в процессе возвратно-поступательного движения масс, при расчете приводной части не учитываются.

Сила, действующая на шток поршня, рассчитывается по давлению жидкости на поршень, трению поршня о стенки цилиндровой втулки и трению в сальнике.

При ходе поршня от вала сила сжатия штока

р =, - р (F -г nDlLfj_ + я<ад, (ХН-39)

где D —диаметр цилиндровой втулки;

Zt — длина манжеты поршня; d, I — диаметр и длина уплотнения штока; /! — коэффициент трения между резиновым поршнем н цилин-

дровой втулкой; /2 — коэффициент трения уплотнения но штоку (0,004—0,035);

При р=1ЪМн'м* /! = 0,04-^0,10.

При р -^ 32 mh-'mz /г = 0,02 ч- 0,05.

Коэффициенты трения изменяются в зависимости от скорости поршня. С увеличением скорости к середине хода поршня трение минимально. Для приближенного расчета поршневого усилия следует принимать средние значения /, и /2.

Усилие, растягивающее шток при ходе поршня к валу:

P-P\\(F — f} -\-*Dli1i f я<й/2]. (ХП-40)

Формулы (ХП-39) и (ХП-40) составлены при следующих упрощениях:

1) давления по обе стороны поршня считаются постоянными (пульсации давления отсутствуют);

2) гидравлические потери в клапанах, в подводящих и отводящих каналах не учитываются.

Условие равновесия ползуна (см. рис. XII-6):

S cos р = Р ± (Сл + S sin Р) /3, (XII-41 )

где Сл — вес ползуна и 1/3 веса шатуна;

/з — коэффициент трения накладок ползуна о направляющие станины; при обильной смазке /3 — 0,08 -е-0,1.

292

Угол между осью ползуна и шатуна определяется из теоремы синусов:

sin 0= у sin a. (XI1-42)

Из (XII-41) получим усилие, действующее вдоль шатуна

S

= РЯ±С/*

к

. (ХП-43)

cos р—/з sin р v '

При ходе от вала (я <|а -<2л), когда Р <^ 0, а сила трения G1(/3 берется со знаком минус, шатун сжат. При ходе поршня к валу шатун растянут.

Направление вращения выбирается таким, чтобы вертикальная составляющая усилия в шатуне S sin P и сила тяжести ползуна Gn действовали согласно вниз, прижимая ползун к нижней, хорошо смазываемой направляющей.

Окружное усилие, действующее па шатун со стороны коренного-вала,

r-Ssin(<H --P) (XII-44)

не меняет своего знака в течение всего оборота вала.

Формулы (XII-43) и (XII-44) показывают, что во время уменьшения давления жидкости возрастает доля усилия fa следовательно, и мощности) на преодоление трения в узле ползуна, в результате чего уменьшается механический к, п. д. насоса при неполной его-загрузке.

Крутящий момент и приводная мощность на трансмиссионном валу равны

Л/' = ^ПГ; Лгт^/тсот, (ХП-45)

ЧпЧз

где i]n — к. п. д. подшипников (—0,98);

% — к. п. д. зубчатой передачи (—0,98);

шт — угловая скорость трансмиссионного вала.

График приводной мощности подобен графику мгновенной подачи насоса (рис. ХП-9) и отличается от него только масштабом.

Среднеинтегральное значение мощности на трансмиссионном валу соответствует номинальной приводной мощности N.

Общий к. п. д. насоса

4 = -^. (ХП-46)

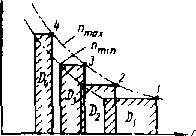

Для расчета валов и подшипников строятся графики опорных реакций. По максимальным -Дтат и минимальным /?min их значениям приближенно вычисляются эквивалентные (для опор) нагрузки:

w~Z№

т»х

^ "ml..

_ (ХП-47)

График приводной мощности используется при определении коэффициента неравномерности хода насоса по формуле

где MDZ — маховой момент всех вращающихся масс, приведенных

Н • Л*2

к коренному валу, в - ^- .

тг— скорость вращения коренного вала в об/ сек;

А — избыточная работа на участке от абсолютного мини-

мума скорости (точка а на рис. XII-9) до абсолютного

максимума скорости (точка б).

и я

Угол поворота коренного Вала у>

Рис. ХП-9. График изменения мгновенной приводной мощности насоса.

Расчет на прочность узлов насоса

В гидравлической части на прочность рассчитывают цилиндры, крышки цилиндров и клапанных камер, штоки, крепление поршня, тарелки клапанов, пружины и др.

Гидравлическая коробка рассчитывается на внутреннее давление, в 1,5 раза превышающее номинальное (при наименьших размерах втулки). Тем самым учитывается возможность значительных колебаний давления жидкости.

Цилиндрические стенки цилиндров и клапанных камер определяются по формуле

где р — наибольшее внутреннее давление; [а] — допускаемое напряжение растяжения.

Крышки клапанных камер и цилиндров, тарелки клапанов рассчитываются как равномерно нагруженные пластины, опертые по краям, а шпильки крышек — на усилие с предварительной их затяжкой, необходимой для деформации уплотняющей прокладки. Крепление сальников рассчитывается на усилие затяжки и силу трения штока о набивку.

При расчете поршневого штока на продольный изгиб под действием силы, определяемой по формуле (XII-39), необходимо учи-

294

тывать как самостоятельный продольный изгиб тонкого полуштока» так и всего составного штока в целом. При этом можно считать, что конец контрштока защемлен в ползуне, а поршневой конец свободен, так как поддерживается упругой радиальной опорой. Влияние сальника не учитывается.

Шток на растяжение следует проверять с учетом концентрации; напряжений, рассчитывать его на усталость не надо, так как он изнашивается.

Валы насоса рассчитываются на усталостную прочность при комбинированном действии кручения и изгиба при переменных нагрузках.

Во время посадки шестерни на трансмиссионный вал по удельному давлению при наименьшем натяге и соответствующей силе трения, соответствующей начальному моменту смещения (коэффициент трения — '0,35), проверяется надежность посадки при действии максимального крутящего момента и осевого усилия от косозубой передачи.

Для выбора коэффициента неравномерности нагрузки т) при расчете зубчатых передач служит график изменения передаваемой мощности {при номинальном давлении в цилиндрах). Этот график заменяется ступенчатым с некоторым числом i участков, так что-

(ХП-50>

•**

где ^. — длительность участка в долях от периода цикла.

Поскольку обычно подшипники для опор валов подбираются no-конструктивным соображениям, то при их расчете определяется теоретическая долговечность во время действия эквивалентных нагрузок от номинального давления в цилиндре.

Расчетная угловая скорость в подшипниках ползуна (см> рис. ХП-6)

ship = — sin ф; дифференцируем обе части равенства по времени:

(up COS (i = <В у COS ф,

/ dU\

где (о, — мгновенная угловая скорость шатуна (^"""лГГ»

г fcos ф

ч --, -- -.

? I COS (i

Для расчета берется максимальное значение скорости

(Ы-о = тш- (ХП-51)

295

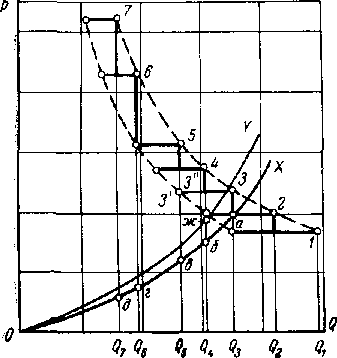

7. Гидравлическая характеристика Q — р бурового насоса

При постоянной средней скорости вращения приводного вала производительность Q поршневого насоса почти постоянна, несколько уменьшаясь при высоких противодавлениях р из-за утечек жидкости (рис. ХП-10, а).

Характеристика Q — р при ступенчатом изменении скорости вращения вала насоса представляется семейством линий, параллельных оси давлений (рис. ХП-10, б).

![]()

Рис. ХП-10/ Гидравлические характеристики Q — р бурового насоса.

При постепенном снижении скорости от nmax до nmin возможные режимы работы насоса на плоскости Q — р ограничиваются сверху линией предельной характеристики (рис. ХП-10, в).

Форма предельной характеристики может быть различной в зависимости от фактора, определяющего допустимое давление в насосе. Когда таким фактором является прочность нагнетательной системы или прочность приводного механизма, предельная характеристика представляется горизонтальной линией (рис. ХП-10, г).

Если же лимитирует мощность привода, то линия предельной характеристики воспроизводит внешнюю характеристику М — со привода. Это следует из условия

Qp = Л/со п,

где р—избыточное давление (над атмосферным); т|— к. п. д. насоса.

Как видно, при неизменном к. п. д. крутящий момент двигателя пропорционален давлению жидкости в насосе. Характеристика предельного давления у насоса с приводом от двигателей внутреннего сгорания представлена на рис. ХП-10, в, а с приводом от асинхрон-

29(1

ного электродвигателя — на рис. XII-10, д. Опрокидывание электродвигателя происходит при давлениях, Значительно превышающих предельное давление ртах. Поэтому левая часть характеристики, обозначенная пунктирной линией, но представляет интереса. Практически можно считать, что насос работает при неизменной скорости вращения вала.

Производительность насоса регулируется заменой поршня и цилиндровых втулок. Характеристика Q — р бурового насоса получается наложением на один график предельных характеристик,

построенных для втулок mh каждого диаметра Z?1? О„ р'1^~ (рис. ХП-10, е). 20 Обозначив в формуле (XII-39) а ---г 1/я/Л (ХП-52) м и пренебрегая трением в сальнике, получим ;2 p==pr (F-, аУР). (ХП-53) D в Эта формула позволяет подсчитать допустимые давления, которые может развивать насос при всех размерах цилиндровых втулок, если определено допустимое 0 усилие в штоке Р для одной рис из втулок диаметром D{ 1 т-, ~l/~F~\ а ~ 1 |

|

: |

||||

|

7 |

|

|

|

||

|

6 " |

6 |

|

|

||

|

|

,v |

и |

|

||

|

|

4' |

|

i>' |

||

|

|

|

|

^> |

||

|

|

|

|

|

||

Ю 20 30 40 Q, -^ ХП-1 1 . Линии допустимых давлений. то формуле (XII-54); б — по формуле (ХП-55). |

||||||

Следовательно, __

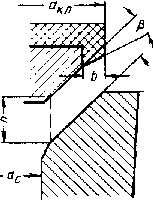

р = р 1^±^Ц± . (XII-54)

^D rt f + a-i*F

Точки 7, 2, 3 ... (рис. XII-11) расположены на кривой а, не совпадающей с линией, равной мощности б, удовлетворяющей условию

Расхождение между кривыми в точках / и 1', 2 и 2' и т. д. зависят от величины коэффициента а и отношения f/F.

График на рис. XII-11 построен при коэффициенте а, равном 1 см, и стандартных семи диаметрах втулок.

График показывает, что если поршневой шток рассчитан по малой втулке диаметром D-, (i = 7), то при работе на всех втулках остальных диаметров шток выдерживает большее давление, чем это следует из условия равной гидравлической мощности. Следовательно, шток не

297

ограничивает максимальные давления на выкиде насоса при работе на втулках всех диаметров, кроме г-ой.

Если же шток рассчитать наоборот, по втулке самого большого диаметра (г = 1), а предельные давления pD для втулок остальных диаметров назначены по условию PDQD = piQn то шток будет перегружен.

Изменение режима работы насоса при постоянной скорости приводного вала показано на рис. ХП-12. Характеристика циркуляционной системы, включающей бурильные трубы, турбобур, долото,

"Рис. ХП-12. Предельная гидравличе-

-екая характеристика бурового насоса. дительности (?*•

затрубное кольцевое пространство, представляется линией параболического вида 0 — X. Возможные режимы работы насоса определяются по точкам а, б, в, г, ... пересечения характеристики «трубопровода» и вертикалей Q3, ()4, (X, ••• Наилучшие результаты получают при наибольшем возможном диаметре втулок (точка а). С углублением скважины характеристика скважины представляется кривой OY. Работа с расходом жидкости Q3 без перегрузки насоса не возможна, поэтому необходим переход на режим в точке ук при произво-дальнейшем

рабочая точка перемещается по отрезку ж —4 до тех пор, пока в точке 4 давление достигнет предельной (для втулки /)4) величины j34, после чего потребуется снова сменить втулки и т. д.

Если скорость вращения приводного вала насоса может изменяться в диапазоне от гс^ до nmin, то возможности регулирования поршневого насоса расширяются. При достижении предельного .давления дальнейшее углубление скважины возможно без замены цилиндровых втулок, при снижении числа ходов насоса, например, на отрезке 3—3'. При этом давление на выкиде насоса остается неизменным, и насос не перегружается. Втулки можно заменять •без перегрузки насоса, как только точка рабочего режима оказывается левее точки з".