- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 3. Детали гидравлической части поршневых насосов

Гидравлические коробки. Цилиндр (или блок цилиндров), изготовленный заодно с клапанными камерами, называется гидравлической коробкой. Гидравлические коробки выполняются

276

1

в виде целых стальных отливок или поковок, свариваются 'из литых или кованых деталей, собираются из отдельных частей на болтах.

Гидравлическая коробка должна быть жесткой, так как деформация цилиндрового блока приводит к нарушению соединения с приводной частью. Объем «мертвого» пространства в цилиндре влияет на производительность насоса при перекачивании газированного раствора. В буровых насосах относительные «мертвые» пространства чрезмерно велики (100% и более) из-за размещения в цилиндрах устройств для крепления цилиндровых втулок и удаленности всасывающих клапанов, расположенных сбоку цилиндров.

Очертания потока жидкости в коробке должны быть такими, чтобы гидравлические потери были минимальными и исключалась возможность образования воздушных мешков. Поэтому всасывающие клапаны располагают всегда внизу, а нагнетательные — сверху цилиндра. Жидкость должна двигаться вокруг тарелки клапана симметрично во избежание возникновения гидравлической силы, действующей перпендикулярно оси клапана, и одностороннею его направления. С этой целью отвод жидкости из клапанной камеры осуществляется на некоторой высоте над клапаном.

Увеличение прочности достигается закруглением переходов большим радиусом. Клапанные камеры и горловины у насосов высоких давлений снабжаются наружными ребрами.

Цилиндровые втулки. Сменные втулки защищают гидравлическую коробку от износа и позволяют осуществлять ступенчатое регулирование производительности: Средний срок службы втулок составляет в обычных условиях 1600—300 ч, а при работе с утяжеленными растворами всего несколько часов. Основной причиной быстрого выхода из строя втулок, так же как и других сменных деталей бурового насоса, является абразивный износ. Обычно по длине рабочей поверхности вначале процарапываются продольные риски, которые до определенного момента уплотняются резиной поршня. С ростом глубины рисок под поршень прорывается струя глинистого раствора, с катастрофической быстротой размывающая втулки и поршень.

Качество цилиндровых втулок определяется главным образом их износоустойчивостью, зависящей от материала рабочей поверхности и способа ее упрочнения. Из различных методов повышения твердости разных втулок (закалка с нагревом токами высокой частоты — ТВЧ, борирования, цементации, азотирования, армирования бори-стым и бористоникелевым чугуном, хромирования, эмалирования) практически применяется борирование и закалка с нагревом ТВЧ,

Борированные втулки из стали марки 45 обладают высокой твердостью рабочей поверхности (HRC ;> 70), но из-за недостатка в технологии твердый слой в процессе работы местами выкрашивается, в результате чего нарушается герметичность трущейся пары. Втулки из высокоуглеродистой стали марки 70, закаленные с нагревом ТВЧ и имеющие твердость HRC — 60 ~~ 62, более распространены

благодаря надежности в работе и простоте изготовления. Испытываются втулки из керамических и других материалов.

Втулки одного комплекта отличаются только номинальным (внутренним) диаметром, а наружный диаметр одинаков для сохранения посадочных размеров. Поэтому втулки малого номинального диаметра имеют чрезмерную толщину стенки. Например: масса втулки диаметром 130 мм вместо минимальных 50 кг равна около 140 кг. Это приводит к перерасходу конструкционной стали, затрате

большого количества труда при изготовлении и ремонтных работах. Поэтому ведутся работы по улучшению их конструкций.

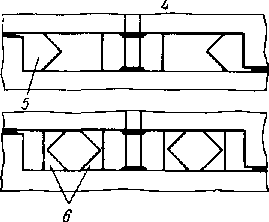

Рис. ХП-2. Уплотнение цилиндровой втулкп.

1 — корпус норобни; 2 — резигтоное

кольцо; з — втулка; 4 — стальное

кольцо; J — шайба; в — нейлоновые

кольца.

Уплотнение втулок в цилиндрах осуществляется резиновыми или резино-металлическими кольцами (рис. ХП-2), прижимаемыми через коронку винтами или резьбовой крышкой. При ходе поршня к крышке напряжение в нажимном болте уменьшается, так как под действием давления жидкости на торец втулки последняя смещается в сторону приводной части. При обратном ходе поршня давление жидкости действует на противоположный торец втулки, сдвигая ее к крышке цилиндра,-в результате чего возникает стук от удара о коронку и упорный болт. При больших динамических нагрузках напряжения на торцевой поверхности болта столь велики, что наблюдаются смятие и поломки болтов и коронок. В поршневой крышке вокруг упорного болта возникают усталостные трещины.

Если втулка в цилиндре уплотняется резиновым кольцом (рис. ХП-2, а), то при больших давлениях кольцо выжимается в зазор между втулкой и гидравлической коробкой, образуя заусенец. При перемещении втулки заусенец обрывается. Торец кольца, прилегающий к упорному борту втулки, постепенно разрушается, что способствует увеличению перемещений втулки.

Нарушение уплотнения между втулкой и гидравлической коробкой приводит к быстрому промывапию каналов. Для своевременного обнаружения течи уплотнение выполняют из трех колец: двух резиновых и одного стального между ними (рис. ХП-2, б). Против стального кольца в стенке цилиндра находится контрольное отверстие, позволяющее своевременно обнаружить и устранить протечку между рабочими кольцами цилиндра. Стальные шайбы, охватывающие

278

резиновое уплотнение (рис. ХП-2, е), увеличивают срок службы уплотнения.

Применение нейлоновых колец в многоэлементных уплотнениях (рис. ХП-2, г) полностью предотвращает выдавливание резины в зазорах и практически устраняет необходимость в подтяжке уплотнения. При этом втулка закрепляется жестко в своем гнезде. При жесткой конструкции крепления и уплотнения самоуплотняющимися кольцами продольные перемещения втулки устраняются. К тому же не требуется точное соблюдение размера посадочного места под уплотнение.

Крышки гидравлической коробки. Крышки клапанных камер и цилиндров делают быстросъемными с креплением на трапециевидной резьбе, что облегчает доступ к клапанам и втулкам для их осмотра или замены. Уплотнения крышек при помощи плоских резино-тканевых колец недостаточно надежны, и ослабление затяжки служит причиной их выхода. Более совершенны самоуплотняющиеся манжеты, выдерживающие высокие давления и позволяющие снизить предварительную затяжку шпилек и напряжения в них.

Поршни и штоки. В буровых насосах применяют самоуплотняющиеся резиновые поршни, конструкция которых обеспечивает хорошее уплотнение, длительную службу и быструю смену при переходе на другой диаметр втулки.

Поршень состоит из стального сердечника и двух съемных или привулканизированных к нему резиновых манжет. Диаметр губ поршня больше диаметра отверстия втулки, за счет чего создается начальное обжатие. Давлением жидкости резина поршневой манжеты плотно прижимается к рабочей поверхности втулки. Съемные манжеты состоят из двух привулканизированных частей: уплотняющей резиновой части и резино-тканевой основы.

Недостатком поршней монолитной конструкции является необходимость их замены при износе резиновой части. Уплотняющую часть манжеты изготавливают из синтетической маслонефтестойкой резины, твердость и качество которой в значительной степени определяют срок службы поршней и уплотнений. Большую роль играет также давление и присутствие абразивных частей в промывочном растворе. Так, например, при изменении давления от 10 до 30 Мн/м2 срок службы резиновых уплотнений насосов сокращается в 6 раз. При высоких давлениях резина выдавливается в зазор между втулкой и сердечником, в результате чего постепенно выкрашивается уплотняющая часть. Опыты показали, что уменьшение диаметрального зазора с 1,25 до 0,75 мм вдвое увеличивает срок службы резиновой части поршня. В поршнях с резино-тканевой манжетой допускаются большие зазоры. Преимуществом таких поршней является возможность замены манжет без снятия сердечника со штока.

Прочность и герметичность соединения поршня со штоком обеспечиваются либо конической посадкой сердечника и крепления его гайкой, либо цилиндрической посадкой с уплотняющими манжетами.

279

Крепление на конической посадке с гайкой наиболее надежное, но сложное в изготовлении. Штоки буровых насосов изготовляются цельными или составными. В составных часть, соединяемую с ползуном, называют контрштоком, который обычно имеет диаметр больше, чем собственно шток поршня.

Шток уплотняется двумя сальниками: на выходе из гидравлической коробки и в разделительной перегородке приводной части. В сальнике гидравлической коробки, где гаток находится под действием больших давлений на поверхности трепия в условиях присутствия абразивных частиц, поверхности штока придается высокая твердость. В разделительной перегородке контршток и сальник эксплуатируются в значительно более легких условиях.

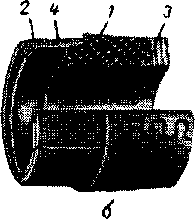

Рис. ХП-3. Сальники штоков.

а — манжетного типа; б — с разъемной втулкой; 1 —

сальник; 2 — нажимная втулка; з — резино-тканевый

каркас; 4 — резина.

Обмывка штоков поршня производится водой или маслом, подаваемым смазочным насосом, приводимым от трансмиссионного вала. Смазочный насос устанавливается внутри или сбоку бурового насоса или в виде отдельного смазочного агрегата.

Сальники штоков. Сальники подразделяются на нажимные и самоуплотняющиеся. Нажимные сальники необходимо затягивать для создания между штоком и набивкой давления, превышающего давления жидкости. Для давлений выше 7 Мн1м* такие сальники в настоящее время не применяют. Самоуплотняющиеся сальники не требуют сильной затяжки и хорошо работают даже при износе штока на 1 — 1,5 мм. Для высоких давлений применяются преимущественно самоуплотняющиеся сальники с манжетами (рис. ХП-3, а). Применяются также одноманжетные комбинированные самоуплотняющиеся нажимные сальники — втулки с фигурным продольным разъемом (рис. ХП-3, б).

При высоких давлениях из пакета сальника, в состав которого входят несколько упругих манжет, эксплуатируется только одна манжета, расположенная со стороны уплотняемого зазора; остальные являются резервными. В пакетных сальниках увеличение колец сверх трех обычно не дает эффекта.

280

Корпус сальника обычно центрует гидравлическую коробку относительно станины. Для затяжки или регулировки сальника обычно применяют резьбовую втулку или фланец на шпильках. Промежуточные металлические втулки позволяют уменьшить зазор во избежание выдавливания в него резины и постепенного выкрашивания образующегося заусенца сальникового кольца.

Клапаны. В буровых насосах применяются исключительно тарельчатые конические самодействующие клапаны с резиновым уплотнением.

Р езиновое

уплотняющее кольцо, укрепленное на

тарелке или седле,

выступает над металлической посадочной

поверхностью так, что

сначала происходит посадка клапана на

резину,

в результате чего герметизируется

JjJjJ

t Иj

канал,

а затем уже тарелка воспринимает

всю

нагрузку. С увеличением высоты

резины,

выступающей над поверхностью

тарелки,

скорость посадки клапана увеличивается,

так как резиновое кольцо не смягчает

удар, а лишь усиливает его. После

посадки

на резину клапан продолжает двигаться

при тормозящем действии упругой

_ ,,„,

~

езиновое

уплотняющее кольцо, укрепленное на

тарелке или седле,

выступает над металлической посадочной

поверхностью так, что

сначала происходит посадка клапана на

резину,

в результате чего герметизируется

JjJjJ

t Иj

канал,

а затем уже тарелка воспринимает

всю

нагрузку. С увеличением высоты

резины,

выступающей над поверхностью

тарелки,

скорость посадки клапана увеличивается,

так как резиновое кольцо не смягчает

удар, а лишь усиливает его. После

посадки

на резину клапан продолжает двигаться

при тормозящем действии упругой

_ ,,„,

~

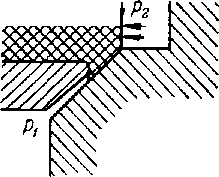

,jF * ,- .. г- Рис. ХП-4. Схема по-

опоры. Условия благоприятной посадки об- садки клапана

резиненного клапана не изучены, но опытом установлено, что высота выступа должна составлять около 0,4 мм.

В клапанах для чистых жидкостей посадочный поясок для уменьшения перепада давления в момент подъема клапана делают возможно более узким, насколько позволяет прочность материала. Обрезннен-ные клапаны имеют широкий посадочный поясок, при этом гидравлические качества не ухудшаются. Дело в том, что между тарелкой и седлом всегда есть зазор (рис. ХП-4), благодаря чему в момент открытия клапана давление под клапаном рг больше давления над ним р2 лишь на незначительную величину, соответствующую сопротивлению щели.

Посадочные конусные поверхности седла и клапанной коробки обрабатываются с высокой точностью. При незначительном несовпадении углов или при эллиптичности в зазор между седлом и коробкой прорывается абразивная жидкость, которая выводит из строя обе детали. Во избежание таких промывов посадочные поверхности обмазывают герметизирующими мастиками, эластичная пленка которых обеспечивает препятствие протоку жидкости. Обмазанные седла извлекаются значительно легче. Уплотнение седел клапанов осуществляется также резиновыми кольцами круглого сечения.

При высоких давлениях (20—30 Мн/м2) на клапаны и седла действуют усилия в несколько десятков тонн. Известно много случаев увеличения диаметров посадочных конусов под седла. Для устранения просаживания седел желательно увеличить конусность, но при конусности, большей чем 1 : 6, наблюдаются промывы по

посадочным поверхностям. При давлениях до 50 Мн/м2 успешно применяются седла с резиновой манжетой, охватывающей цилиндрическую поверхность.

Для уменьшения износа рабочие поверхности тарелок и седел упрочняются закалкой с нагревом ТВЧ или цементацией. Твердость седла принимается на 3—5 единиц выше, чем твердость тарелки HRC = 58 ч- 62).