- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 2. Типы поршневых буровых насосов и их схемы

Тип поршневого насоса определяется видом привода и расположением осей цилиндров — горизонтальным, вертикальным, угловым.

В настоящее время в буровых установках преимущественно применяются горизонтальные приводные насосы, так как они устойчивы и удобны для обслуживания в полевых условиях.

Насосы вертикального и углового типов имеют общий недостаток — линии всасывания чрезмерно удлиняются. В разветвленных длинных подводах, расположенных между всасывающим воздушным колпаком и рабочими полостями цилиндров, силы инерции жидкостей остаются непогашенными, что ухудшает процесс всасывания. Для быстроходных насосов этот недостаток не имеет решающего значения, тдк как они обязательно обеспечиваются значительным подпором на всасывании, необходимым для компенсации увеличенных гидравлических сопротивлений во всасывающих клапанах, снабжаемых жесткими пружинами.

Другой общий недостаток вертикальных и угловых насосов — невыгодное расположение гидравлической части над приводной. Это предъявляет высокие требования к защите приводной части от проникновения в нее промывочного раствора. Обслуживание и ремонт вертикальных насосов в полевых условиях также усложняются по сравнению с горизонтальными.

Буровые насосы относятся к_тлхоходным. Число двойных ходов обычно составляет 30—80 в минуту. Настойчивые попытки увеличить быстроходность успеха не имели. Это связано главным образом с трудностью защиты от абразивного износа таких деталей, как клапаны,.

18 Заказ 1015. 273

сальники, поршни и цилиндровые втулки. Поэтому вертикальные насосы обычно не проявляют своих преимуществ даже в легких буровых установках, смонтированных на автомашинах.

В понятие схемы входят следующие признаки: число цилиндров и рабочих камер в них, расположение цилиндра относительно корен1" ного вала и клапанов относительно оси насоса, схема кривопгапно-шатунного механизма. Габариты, общая масса, удобство контроля работы сальников, доступность клапанов, быстрота смены поршней и втулок цилиндров и деталей приводной части зависят от конструктивной схемы.

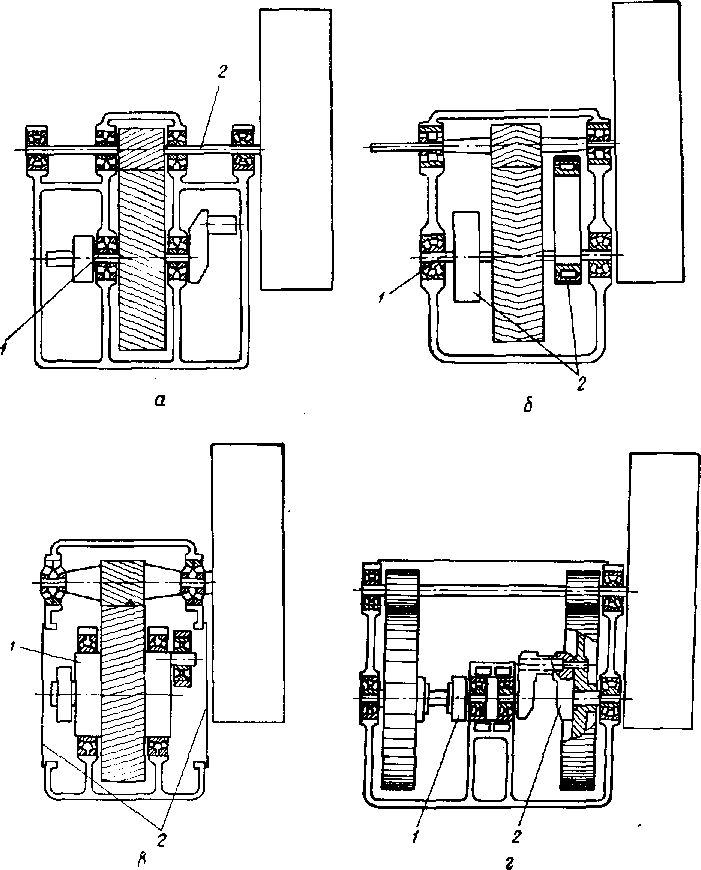

В буровых установках наиболее распространены приводные двухцилиндровые насосы двойного действия с параллельными осями широко расставленных цилиндров, расположенных по одну сторону от коренного кривошипного вала. Этот вал имеет концевые съемные кривошипы, а зубчатая передача от трансмиссионного вала помещена в середине между двумя коренными подшипниками качения <рис. ХП-1, а).

Основное достоинство схемы то, что она позволяет применять опоры качения во всех подшипниках, включая мотылевые. Недостатком является большое расстояние между осями цилиндров, что приводит к увеличению поперечных размеров и массы насоса. Кроме того, замена подшипника коренного вала связана с необходимостью снимать кривошип. Коренные подшипники, уравновешивающие пару сил и действующие на коренной вал со стороны шатунов, расположены на небольшом расстоянии друг от друга и потому сильно нагружены. При такой схеме клапаны располагают между цилиндрами, что затрудняет их смену и ремонт.

Применение эксцентрикового вала вместо кривошипного (рис. ХП-1, б) дает возможность сблизить оси цилиндров насоса и тем самым уменьшить поперечные размеры и массу насоса. Ремонт приводной части значительно облегчается. Коренные подшипники менее нагружены, чем в схеме с кривошипным валом. Для изготовления насоса по этой схеме требуются мотылевые подшипники большого диаметра. При уменьшении диаметра сокращается длина хода поршня.

В схеме насоса с так называемым пальцевым валом (рис. ХП-1, в) благодаря большому диаметру коренных подшипников имеется возможность запрессовать пальцы в отверстия, расположенные в торцах вала. В такой конструкции мотылевые головки шатуна имеют размеры по диаметру такие же, как при кривошипном вале, и существенно уменьшают ширину станины. Отсутствие опор, вынесенных в эксцентриковой схеме на концы вала, делает мотылевые и коренные подшипники доступными для осмотра и регулировки через боковые окна станины. Эта схема совмещает в себе достоинства двух предыдущих.

Насосы с коленчатым валом (рис. ХП-1, г) используются в легких установках малой мощности.

271

Рис. ХП-1. Схемы приводных насосов.

а — с кривошипным валом: 1 — паренной вал; 2 —[трансмиссионный вал; б — с эксцентриковым коренным валом: i — коренной вал; г — эксцентрик; в — с пальцевым коренным валом; 1 — коренной вал; 2 — монтажные люки; г — с коленчатым валом на каждый цилиндр:

1 и 2 — щеки вала.

18*

275

В любой из рассмотренных выше схем может быть применена вместо зубчатой цепная передача между трансмиссионным и коренным валами.

Существуют двухцилиндровые насосы последовательного действия с двумя ступенями давления. Из камеры первой ступени жидкость поступает под давлением в полость всасывания второй ступени. Достоинством этих насосов является то, что перепады давления в поршнях и клапанах в два раза ниже наибольшего давления, развиваемого насосом.

Многоцилиндровые насосы (в том числе трехцилиндровые) обеспечивают более равномерную подачу, нежели четырехкамерные двухцилиндровые насосы. В связи с внедрением в производство диафраг-менных воздушных колпаков с предварительной накачкой газа и малыми размерами таких колпаков эти преимущества не существенны. Серьезным недостатком многоцилиндровых насосов является усложнение осмотра и ремонта увеличенного количества клапанов, поршней и цилиндров, повышенный расход запасных частей на насос, удорожание изготовления из-за усложнения конструкции.

Так как в насосной части буровой установки в целях надежности ее работы применяют не менее двух насосов, то трех- и многоцилнн-дровые насосы ввиду большого количества запасных частей в мощных установках оказались экономически невыгодными. В легких установках для бурения на небольшие глубины, где применяют один насос и время работы насоса невелико, а следовательно, и невелики эксплуатационные расходы, используют и многоцилиндровые насосы.

До настоящего времени ведутся попытки применения плунжерных насосов. При равной производительности диаметр поршня плунжера насоса простого действия должен быть примерно в два раза больше, чем у насоса двойного действия. Чем больше диаметр плунжера, тем сложнее создать надежное его уплотнение.

Преимущество плунжеров перед поршнями двойного действия в том, что утечки через уплотнение пары плунжер — цилиндр-легко обнаруживаются и своевременно устраняются. В насосах с поршнями двойного действия, скрытыми внутри цилиндра, протечки между рабочими камерами во время работы насоса своевременно обнаружить невозможно, вследствие чего работа насоса при высоких давлениях сопровождается аварийными промывами поршней и цилиндровых втулок. К тому же в плунжерных насосах легко осуществить подачу смазки к неподвижному уплотнению. Наиболее выгодная область применения плунжерных буровых насосов — малые производительности и большие давления.