- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

Глава XI

ВЕРТЛЮГИ

§ 1. Назначение и устройство вертлюгов

Вертлюг является механизмом, соединяющим не вращающуюся талевую систему с вращающейся в процессе бурения, и служит для ввода в колонну под давлением промывочной жидкости.

Вертлюг подвешивается на крюке и перемещается во время бурения скважины вертикально на длину ведущей трубы (квадратной штанги) (6—18 м).

Квадратная штанга присоединяется к стволу вертлюга на резьбе н передает па него всю силу тяжести бурильной колонны и дополнительную нагрузку, возникающую при прихватах и затяжках. Промывочная жидкость подводится к вертлюгу от стояка напорной линии гибким напорным рукавом, который прикрепляется одним концом к горловине, а другим к стояку на высоте, несколько меньшей длины рукава.

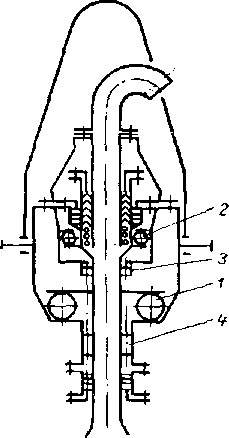

Рис. XI-1. Конструктивная схема вертлюга.

1 — опорный подшипник;'2"— малый упорный подшипник; 3 и 4 — радиальные подшипники.

На рис. XI-1 показано схематическое устройство вертлюга. Основной вращающейся его деталью является ствол, воспринимающий силу тяжести колонны. Полый ствол, смонтированный в корпусе на радиальных и упорных, либо на ра-диально-упорных подшипниках, снабжен грибовидным фланцем, передающим силу тяжести колонны через главный опорный подшипник на корпус, подвешиваемый к крюку талевой системы. Опоры ствола вертлюга фиксируют его положение в

корпусе, препятствуя осевым вертикальным и радиальным перемещениям и обеспечивая его устойчивое положение. Опора, воспринимающая силу тяжести колонны, называется главной.

265

Сила тяжести корпуса вертлюга, толчки и удары от колонны снизу вверх воспринимаются второй вспомогательной осевой опорой, устанавливаемой над или под главной. Ствол вертлюга является ведомым узлом. При принятом в бурении нормальном направлении вращения бурильной колонны (по часовой стрелке, если смотреть сверху ротора) ствол и все детали, связанные с ним, во избежание самоотвинчивания имеют стандартные конические левые резьбы. Исключение составляют устройства, в которых совмещены вертлюг и ротор. Ствол такого вертлюга является ведущим узлом и имеет правую резьбу. Корпус вертлюга имеет приливы, ограничивающие перемещение хомута и устанавливающие его в положение, удобное для захвата крюком, когда вертлюг с квадратной штангой находится в шурфе.

К крышке корпуса прикреплен патрубок с резьбой или фланцем, к которому присоединяется напорный рукав. Промывочная жидкость поступает из напорного рукава через патрубок в соединенную с ним напорную трубу, из которой попадает в полость вращающегося ствола вертлюга. Зазор между отверстием в стволе и напорной трубой уплотняется напорным сальником, обеспечивающим герметичность при больших давлениях прокачиваемой жидкости на всех скоростях вращения ствола и предотвращающим попадание промывочной жидкости внутрь корпуса вертлюга. Напорный сальник во время роторного бурения эксплуатируется в тяжелых условиях, срок его службы значительно меньший, чем остальных деталей вертлюга. Поэтому такой сальник выполняется быстросменным.

Проточную часть вертлюга изготовляют обтекаемой формы для обеспечения минимальных гидравлических потерь и минимального износа абразивными частицами, содержащимися в промывочной жидкости, движущейся со скоростью до 5—6 м/сек. Размеры корпуса и конструкция вертлюга выполняются с учетом обеспечения надежной смазки всех опор и отвода от них тепла. В верхней и нижней частях корпуса для уплотнения зазора между корпусом и вращающимся стволом устанавливают сальники, которые защищают внутреннюю полость корпуса с масляной ванной от попадания в них влаги и грязи снаружи и удерживают масло от вытекания при вертикальном рабочем или горизонтальном не рабочем положении вертлюга во время транспортировки.

Вертлюги снабжаются устройствами для заливки, спуска масла и контроля его уровня, а также сапунами и отверстиями для уравновешивания давления внутри с атмосферным, создающегося при нагреве в процессе работы. Корпуса выполняются обтекаемой формы для того, чтобы вертлюг не цеплялся в вышке при перемещениях. Все детали предохраняются от самоотвинчивания.

Типоразмер вертлюга и его область применения определяются номинальной грузоподъемностью, т. е. систематической нагрузкой, которую вертлюг может длительно воспринимать в процессе вращения бурильной колонны. Статической грузоподъемностью называется

266

F

максимальная нагрузка, которую вертлюг может воспринимать при скорости вращения до 5 об/мин.

Вертлюги также характеризуются допускаемым количеством прокачиваемой жидкости, давлением прокачки, скоростью вращения ствола, массой и размерами. Выбор параметров вертлюга осуществляется аналогично выбору таковых ротора.

![]()

D

-d, -----

D

—

D

—

D —

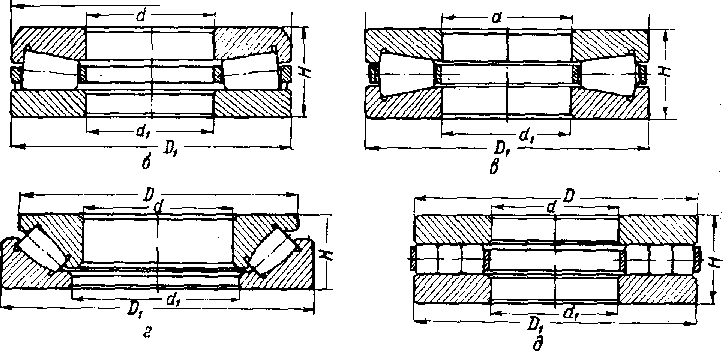

Рис, XI-2. Подшипники главных опор вертлюгов,

а — шариковый упорно-радиальный; б — роликовый конический с упорной плоской шайбой; в — роликовый конический; в — роликовый бочкообразный; д — роликовый цилиндрический.

По конструкции вертлюги отличаются количеством, типом и расположением опор ствола, устройством напорных сальников, схемой подвески корпуса к крюку, устройством хомутов и схемой их крепления .

Конструкция опор выполняется различно. В зависимости от грузоподъемности и возможностей заводов-изготовителей стволы монтируют в корпусе на различном количестве опор: на четырех, из которых два радиальных и два упорных подшипника; на трех, из которых одна нижняя — радиальный, главная опора — упорный и верхний — радиально-упорный подшипники. Два радиальных подшипника обеспечивают центровку и устойчивость ствола в поперечном направлении.

Главную опору располагают вне или между центрирующими подшипниками. Во втором случае обеспечивается лучшая центровка

267

и устойчивость ствола. В качестве главной опоры в вертлюгах используются шариковые однорядные радиально-упорные подшипники или роликовые подшипники с коническими, бочкообразными или цилиндрическими роликами (рис. XI-2). Шариковые подшипники применяются обычно в вертлюгах грузоподъемностью до 50 т. В вертлюгах грузоподъемностью 75 т и более в главной опоре применяют упорные конические и цилиндрические роликовые подшипники, имеющие при тех же габаритах большую несущую способность и долговечность, чем шариковые.

В упорных подшипниках при вращении возникают значительные центробежные силы, а в подшипниках с коническими роликами — дополнительные усилия, направленные вдоль оси ролика, оси вращения ствола к периферии. Эти усилия вызывают дополнительный износ периферийного торца ролика и упорных буртиков колец подшипника. В вертлюгах грузоподъемностью 75—150 т при скоростях вращения бурильных колонн до 150 об/мин конические упорные подшипники выдерживают большую грузоподъемность и обеспечивают большую долговечность, чем подшипники других типов. В связи со сложностью изготовления и высокой стоимостью эти подшипники применяются только в вертлюгах грузоподъемностью более 150 т.

В упорных подшипниках с цилиндрическими роликами усилия вдоль оси роликов возникают только от центробежных сил.

В результате проскальзывания роликов вследствие различных скоростей их движения возникает значительное трение. Поэтому подгаипники такого типа применяют только в тихоходных тяжело нагруженных вертлюгах.

Для уменьшения проскальзывания относительно колец подшипника цилиндрические ролики выполняются составными из нескольких коротких частей.

Вспомогательный упорный подшипник обычно шариковый, расположенный выше или ниже главной опоры, препятствует перемещению ствола вверх.

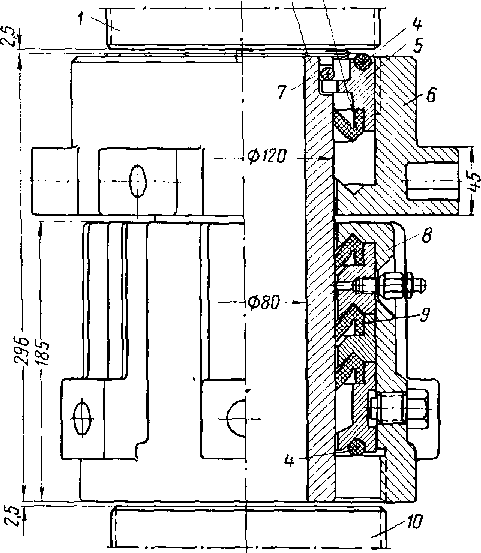

Для облегчения замены напорные сальники выполняют быстро-съемными (рис. XI-3). Этот сальник выполнен из трех эластичных резино-металлических или пластмассовых самоуплотняющихся манжет, каждая из которых фиксируется в осевом направлении в неподвижном металлическом кольце. При этом эксплуатируется только одна манжета, расположенная со стороны, противоположной действию давления, а две другие являются запасными. В сальниках с раздельным креплением все манжеты работают одновременно, что обеспечивает большую их долговечность.

Верхний и нижний масляные сальники уплотняются резиновой или кожаной манжетой, обжимаемой вокруг ствола кольцевой пружиной. В некоторых конструкциях нижний масляный сальник для большей надежности выполняется из двух-четырех резино-асбесто-вых самоуплотняющихся манжет.

Напорный сальник обычно расположен в верхней части вертлюга над крышкой корпуса. В ряде конструкций для защиты масляного

268

сальника от попадания промывочной жидкости под крышкой напорного сальника устанавливается металлический или резиновый отбойный диск.

С целью уменьшения износа ствола манжетными кольцами нижнего масляного сальника в вертлюгах предусматривают сменные втулки, навинчиваемые на стол. При износе втулка может быть

2 3

Рис. XI-3. Еыстросъемный напорный сальник вертлюга.

1 — ввод вертлюга; 2 — труба напорная; 3 — манжета уплотнения напорной трубы; 4 — уплотняющее кольцо; 5 — втулка сальника; 6 —гайка верхняя; 7 — кольцо запорное пружинное; * — гайка нижняя; 9 — манжета напорного сальника; 10 — СТВОЛ.

заменена новой, за счет чего сохраняется дорогостоящий ствол вертлюга. Для предохранения от утечки масла через зазоры в резьбе втулки применяют набивку. Хомут, на котором подвешиваются вертлюги на крюке талевой системы, присоединяют к корпусу вертлюга посредством пальцев, вставляемых в проушину хомута и пазы корпуса.

С целью упрощения и облегчения конструкции вертлюга и уменьшения его высоты в некоторых буровых установках вертлюги

269

подвешиваются на элеваторе или на штропах, для чего в последнем случае предусмотрены проушины для штропов.

Резьба нижнего конца ствола предохраняется переводником, являющимся промежуточным звеном между стволом вертлюга и квадратной штангой. Конец ствола имеет ниппельную или муфтовую резьбовую часть. При ниппельной резьбовой части корпус ниппеля имеет больший диаметр, чем ствол, и для извлечения ствола из корпуса необходимо снимать переводник. В тех случаях, когда ствол имеет на конце муфтовую замковую резьбу, диаметр переводника выполняют не более диаметра ствола, в результате чего ствол легка извлекается из корпуса и легко осуществляется смена нижнего масляного сальника. При этом не требуется отвинчивать переводник при разборке вертлюга и можно выполнить ствол несколько короче, чем при ниппельном конце. Верхняя крышка корпуса вертлюга в большинстве конструкций имеет сверху П-образную стойку, в верхней части которой укрепляется фланец напорной трубы, зажимаемый фланцем горловины, через которую движется промывочная жидкость. Крышка крепится к корпусу на шпильках. В крышке имеются отверстия для заливки масла и дыхательный клапан. В нижней части корпуса расположена сливная пробка.

Хомуты вертлюгов имеют различные конструкции. В большинстве случаев они выполняются дугообразной формы из среднеуглеродистой стали круглого сечения. Коэффициент уковки применяют на менее 3.

Стволы вертлюгов являются одной из наиболее нагруженных и ответственных деталей вертлюга. Изготовляются они цельноковаными с грибовидным фланцем. Коэффициент уковки не менее 1,2—1,7. Материалом для изготовления служат легированные хромом и никелем конструкционные среднеуглеродистые стали. Стволы вертлюгов подвергаются термической обработке до твердости НКБ = = 280 н- 320, а затем тщательной дефектоскопии.

Корпуса вертлюгов и крышки представляют собой отливки из стального среднеуглеродистого литья. Сторона, присоединяемая к напорному рукаву, снабжается фланцем (или резьбой), к которому присоединяется соединительное ниппельное устройство. Уплотнение в ниппельном устройстве достигается на конусных поверхностях резиновым кольцом.