- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 3. Шарошечные долота

Классификация и конструкция

Шарошечные долота состоят из сваренных секций (лап), на опорах которых смонтированы свободно вращающиеся зубчатые катки — шарошки.

При вращении долота шарошки, перекрываясь по забою, осуществляют его разрушение. Для присоединения к бурильной колонне в верхней части корпуса долота нарезается коническая резьба.

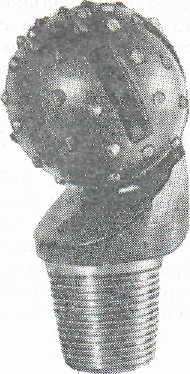

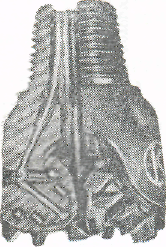

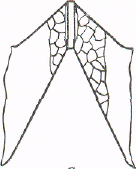

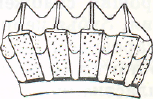

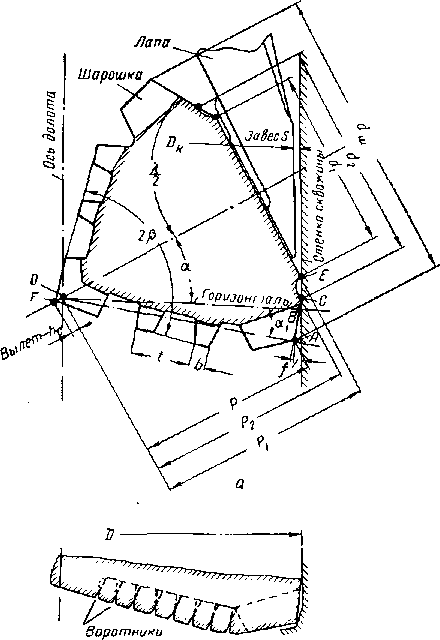

По количеству шарошек долота для сплошного бурения подразделяются на одно-, двух- и трсхшарошечные (рис. 1-5). Конструкции долот с различным числом шарошек имеют много общего, принцип действия их одинаков. Поэтому ниже рассматриваются трех-шарошечные долота, наиболее широко применяемые в практике бурения.

В зависимости от конструкции корпуса шарошечные долота независимо от их назначения разделяются на две группы: секционные и цедьнокорпусные.

Корпус секционных долот сваривается из отдельных секций (лап), на которых монтируются шарошки с ниппельной присоединительной резьбой. В долотах второй группы корпус цельный, литой с муфтовой резьбой, к которому привариваются лапы с укрепленными на них шарошками.

Секционные долота изготовляются диаметрами от 76 до 320 мм, а цельнокорпусные от 346 до 490 мм.

Для подачи жидкости к забою в трехшарошечных долотах предусмотрены каналы, направляющие жидкость на шарошки, между ними или в центр долота. Форма, сечение, расположение и количество промывочных каналов зависят от назначения, типа и размера шарошечного долота.

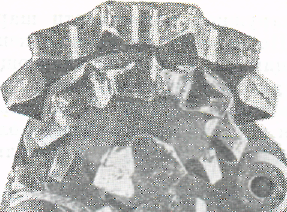

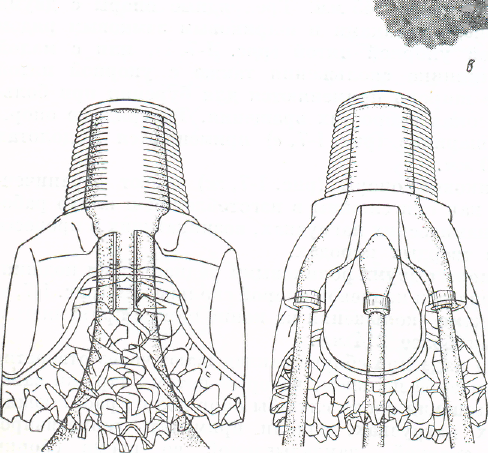

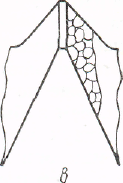

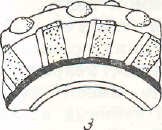

Долота изготовляются гидромониторными (рис. 1-6, б), которые отличаются от обычных (рис. 1-6, а) наличием в асимметричных лапах промывочных каналов, направляющих струю между шарошками на периферию забоя.

16

Рлс. 1-5. Шарошечные долота сплошного бурения.

а — одношарошечное; б — двухшаро-тпечное, в — трехшарошечное.

а — направление струи на шарошку (обычная проточная промывка); б — направление струн между шнрошками (гидромониторное).

2

Заказ 1015,

2

Заказ 1015,

17

На наружной поверхности шарошек имеется несколько рядов зубьев. По способу их расположения различаются долота с самоочищающимися и нс само очищающимися зубьями. В самоочищающихся долотах зубчатый венец одной шарошки входит в проточку между венцами другой. В результате увеличивается объем тела шарошки и улучшается очистка долота от выбуренной породы, благодаря чему эти долота и получили преимущественное распространение.

По конструкции зубьев долота подразделяются на зубчатые, зубья которых и тело шарошки представляют одно целое; штыревые, зубья шарошек которых изготавливаются из стержней твердого сплава и с комбинированным зубчато-штыревым вооружением.

Опоры шарошек в зависимости от размера, типа и конструкции долота выполняются из двух или трех радиальных подшипников качения, скольжения или их комбинаций, воспринимающих радиалъ-ные нагрузки, и замкового шарошечного ряда, воспринимающего осевые нагрузки и фиксирующего шарошку от осевых смещений. Подшипники монтируются на цапфе лапы. В двухопорных конструкциях одна из опор выполняется шариковой радиально-упорной (замковый ряд). Смазка опор долот осуществляется либо промывочной жидкостью, либо маслом; в последнем случае опоры герметизируют.

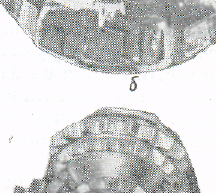

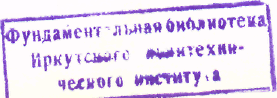

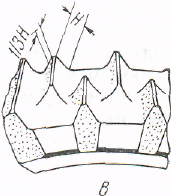

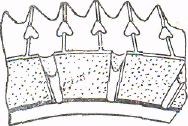

На рис. 1-7 показаны различные схемы конструкций опор трех-шарошечных долот со смазкой промывочной жидкостью.

Двухрядные опоры ролик — шарик (рис. 1-7, а), шарик — шарик или шарик — подшипник скольжения (рис. 1-7, б) применяются в долотах диаметрами менее 145 мм. Трехрядные опоры с двумя радиальными роликоподшипниками и шариковым замковым рядом или с дополнительной упорной пятой (рис. 1-7, г), или с малой опорой в виде подшипника скольжения также с упорной пятой (рис. 1-7, д) наиболее широко применяются для бурения при больших нагрузках и высоких скоростях вращения. Трехрядные опоры ролик и два ряда шариков (рис. 1-7, е) применяются в долотах диаметрами 145—190 мм.

Трехрядные шариковые опоры (рис. 1-7, ж) имеют ограниченное применение, так как они сложны в изготовлении и плохо работают при высоких /динамических нагрузках, возникающих в процессе бурения, особенно в твердых породах.

Четырехрядные опоры с двумя роликовыми радиальными подшипниками, шариковым рядом и концевой опорой скольжения (рис. 1-7, з) или двумя подшипниками скольжения на конце цапфы применяются в долотах диаметрами более 214 мм.

Шарики замкового ряда при сборке закладывают через отверстие в цапфе лапы, закрываемое пальцем, который потом снаружи заваривают. С целью повышения срока службы опор долот, работающих при высоких осевых нагрузках, начали применять герметизированные опоры со смазкой, закладываемой во время сборки долота.

18

•

.

4 -

.

о е ж

Рис. 1-7. Схемы конструкций опор шарошечных долот.

а — один шариковый подшипник (замковый) и один роликовый; 6 — два шариковых подшипника, из которых один замковый; в — два подшипника скольжения и между ними один радиально-упорный замковый, шариковый; г — два роликовых подшипника и между ними один шариковый замковый; д — подшипник скольжения, шариковый и один роликовый; с —"один роликовый подшипник и два шариковых, из которых один замковый; ж — три шариковых подшипника, щ которых один замковый; з — один подшипник скольжения, два роликовых и между нвдщ'гщариковый_зам-

ковый.

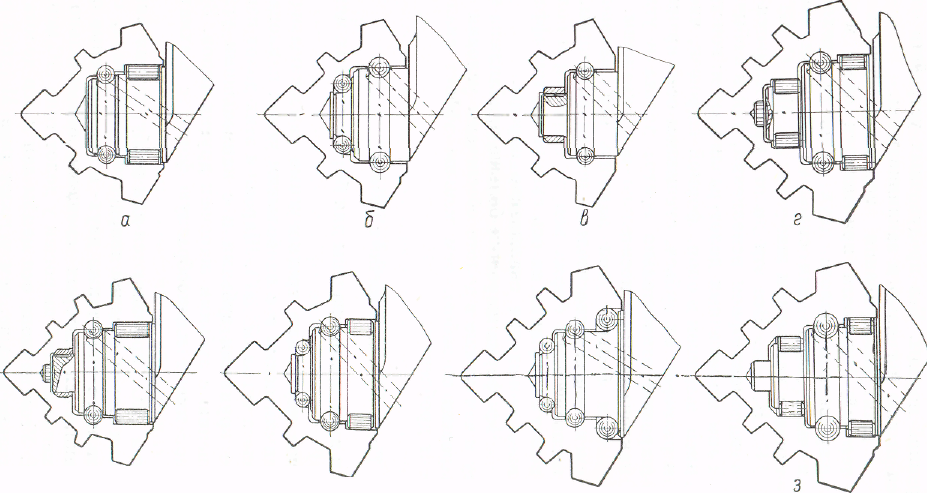

В долотах, применяемых при бурении с продувкой забоя воздухом, опоры выполняются с каналами в лапах (рис. 1-8), по которым часть воздуха попадает к подшипнику для продувки и очистки его от пыли и выбуренной породы. Без продувочных устройств опоры быстро забиваются пылью и грязью и заклиниваются.

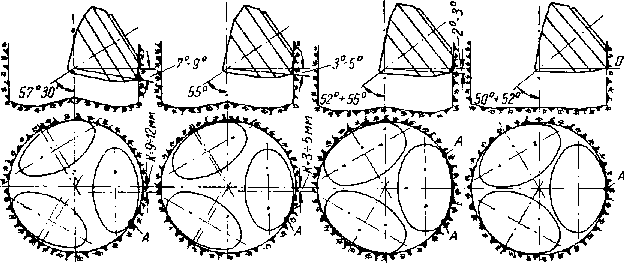

Для разбуривания пород различных категорий буримости применяются одно- и двух-шарошечные долота двух типов и трехшаро-глечные долота для сплошного бурения восьми типов с условными шифрами: М, MG, С, СТ, Т, ТК, К, ОК. Все эти долота изготовляются как в гидромониторном исполнении, так и в обычном. Типы шарошечных долот различаются: конструкцией шарошек и опор, формой шарошек, числом и размером их зубьев, смещением осей вращения шарошек относительно центра долота и углами наклона ее оси относительно оси скважины.

Чем больше угол наклона оси шарошки и

Риг То l пвттття

рошечное долото с смещение ее относительно центра скважины, чем каналами в лапе несовершеннее форма конуса шарошки и больше для иродувки оно- вылет ее вершины за ось скважины, тем эффекти- ры воздухом. внее происходит скалывание породы.

Чем форма шарошки больше приближена к совершенному конусу и чем лучше в долоте обеспечены условия «чистого» качения шарошки по забою, тем меньше эффект скалывания и больше эффект дробления.

Типы трвхшарошечных долот

Долота типа М предназначены для бурения самых мягких и вязких пород.

Эти долота имеют двух- или трехконусные самоочищающиеся шарошки со смещенными осями и с наибольшим углом наклона оси цапфы лап к оси долота (угод 57° 30'). Шарошки этих долот изготовляются с наиболее крупными зубьями и с наименьшими углами заострения по сравнению с зубьями шарошек других типов. Зубья периферийных венцов имеют клыкообразную форму с шахматным расположением.

Долота типа MG применяются для разбуривапия мягких пород с пропластками пород средней твердости: глин, мела, соли, гипса и др. У долот этого типа также двух- и трехконусные самоочищающие шарошки, оси которых смещены относительно оси долота. Величина смещения осей шарошек у долот типа МС меньше, чем у долот типа М. Угол наклона оси цапфы лап к оси долота или такой же, или несколько меньше, чем у долот типа М (угол равен 55—57° 30'). Зубья периферийных венцов одной или двух шарошек для лучшего разбуривания твердых пропластков имеют Г- или Т-образную форму.

Долота типа С используются для разбуривапия пород средней твердости: плотных глин, мергелей, рыхлых печаников и др. Эти долота имеют двух- или трехконусные самоочищающиеся шарошки с небольшим смещением осей. Углы наклона оси цапф лап к оси долота меньше, чем у долот типа МС (угол равен 55°). Зубья шарошек меньше по высоте, но с большими углами заострения и большей длины, чем зубья шарошек долот МС. Периферийные зубья на одной или двух шарогаках, имеющие призматическую форму, выполняются наклонными относительно образующей конуса шарошки.

Долота типа СТ предназначаются для бурения пород средней твердости с твердыми и абразивными пропластками. Эти долота имеют двух- или трехконусные самоочищающиеся шарошки, оси которых без смещения пересекаются в одной точке на оси долота и наклонены к ней под меньшим углом, чем в долотах типа С (угол 52—55°). Периферийные зубья шарошек имеют меньшую ширину, чем у долот типа СТ. На одной или двух шарошках форма некоторых зубьев Т-образпая. При бурении долотами типа СТ достигается несколько меньший скалывающий эффект по сравнению с эффектом, получаемым в процессе проходки долотами типа С.

Долота типа Т применяются для бурения твердых и абразивных пород (доломитов, доломитизированных известняков, ангидритов и др.). Они имеют наиболее дробящее и наименее сдвигающее действия. Самоочищающиеся шарошки по форме приближаются к совершенному конусу, оси которых пересекаются в одной точке на оси долота (без смещения) и наклонены к ней под меньшим углом, чем у долот типа СТ (угол 50—52°).

Шарошки снабжены мелкими зубьями с большими углами заострения. Зубья периферийных венцов имеют Т-образную форму на всех шарошках.

Долота типа ТК используются для бурения твердых пород с пропластками хрупких и абразивных пород. Долота этого типа отличаются от долот типа Т наличием на периферийном венце шарошек вставных твердосплавных зубьев (штырей) с полусферической рабочей поверхностью вместо обычных призматических зубьев или чередованием обычных зубьев с твердосплавными зубьями по венцам или в самом венце.

Долота типов К и ОК применяются для разбуривания крепких, хрупких, самых крепких и абразивных пород (окремне-лых известняков, кварцитов и др.).

Эти долота имеют одноконусные самоочищающиеся шарошки со вставными зубьями из стержней твердого сплава с полусферической рабочей поверхностью вместо обычных призматических стальных .зубьев.

Долота типа ОК отличаются от долот типа К шагом зубьев и системой армирования затылочной части шарошки. Шарошки и лапы изготовляются из высококачественных хромоникелевых, никель-молибденовых, малоуглеродистых, термически обработанных сталей, корпуса отливают из среднеуглеродистых сталей.

21

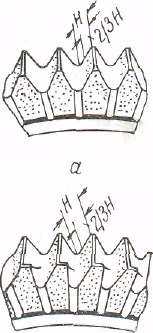

Рис. 1-9. Призматические венцовые зубья шарошек с различным армированием.

а — трехстороннее для долот типов М иМС; б — двухстороннее для долот С; в — одностороннее для долот типов МС, С и СТ.

•п

Рис. 1-10. Конструкции "и схемы армирования зубьев периферийных вендов

шарошечных долот.

а — призматические зубья с односторонним армированием; б — призматические и клыкооб-разные эубья с шахматным расположением с двухсторонним армированием боковых граней; в — призматические зубья, чередующиеся с клык о образным и, с двухсторонними армированием боковых граней; г — Г-образные зубья; О и е — Т-образиые зубья; ж — штыревые зубья.

Беговые дорожки подшипников цапф и шарошек, а также наружные поверхности и зубья шарошек подвергаются термохимической обработке — цементации с последующей закалкой. Заготовки лап и шарошек долот штампуются в закрытых штампах с небольшими припусками на механическую обработку. Лапы всех трех шарошек каждого трехшарошечного долота одинаковы по конструкции. Все шарошки самоочищающегося долота по конструкции опорных элементов одинаковы, хотя высота их и конструкция зубьев различны.

В долотах для твердых и крепких пород с целью уменьшения скольжения и улучшения разрушения забоя шарошки изготовляются иногда одной высоты с вершинами, сходящимися в центре долота.

Зубцы основных конусов зубчатых долот всех типов выполняют призматической формы в виде клина для бурения в мягких, средних абразивных породах.

Поверхности зубьев для предохранения от износа наплавляют с одной, двух иля трех сторон крупкой зернового твердого сплава, как показано па рис. 1-9.

Зубья долот типов Т и ТК для разбуривания пород, требующих высоких нагрузок, твердым сплавом не наплавляются, так как при таких нагрузках на зуб прочность соединения наплавленного слоя с телом зуба недостаточна, вследствие чего зуб преждевременно разрушается. Для бурения в очень твердых, крепких и хрупких породах долота выполняются со вставными зубьями — штырями, которые изготовляются из спеченных прессованных и отшлифованных стержней карбида-вольфрама цилиндрической формы. Такие штыри укрепляются в теле шарошки прессовой посадкой и выступают над поверхностью шарошки на 3—5 мм в зависимости от ее конструкции.

На рис. 1-10 приведены различные конструктивные формы и схемы армирования зубьев периферийных венцов шарошек.

После монтажа шарошек на опорных цапфах лап секции свариваются, затем в секционных долотах нарезается ниппельная присоединительная коническая замковая резьба, а в корпусных — секции привариваются к корпусу, в котором нарезается муфтовая присоединительная резьба.

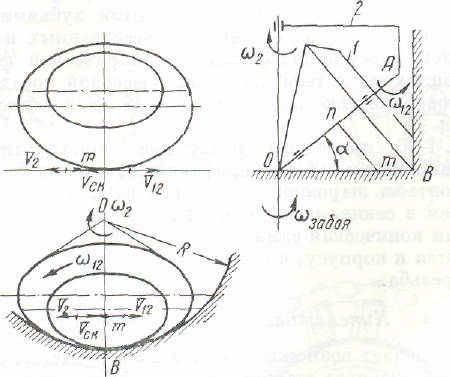

Кинематика шарошечных долот *

Кинематика дает возможность составить представление о характере движения рабочих частей долота, определяющем их взаимодействие с забоем; позволяет выявить участки наибольшего скольжения и найти скорости вращения шарошек в зависимости от скорости вращения долота.

Шарошечное долото, как и механизм, состоит из нескольких конических шарошек, наклонные оси которых расположены

1 На основе работы В. С. Полякова и В. А. Корогкова, выполненной в ЛПИ им. Калинина.

23

симметрично относительно оси долота. Вращение шарошек вокруг своих осей определяется взаимодействием их рабочих поверхностей с забоем и зависит как от формы поверхности, так и от распре-

6 Рис. 1-11. Смещение осей шарошки в плане.

а — положительное по направлению вращения; б — отрицательное смещение против направления Движения.

деления давления на них. На характер движения влияет и взаимодействие шарошки с опорой. Форма поверхности шарошек и расположение зубьев на ней весьма разнообразны. Индивидуальное опи-

Рис. И2. Схема движения одноконусной шарошки с вершиной конуса на оси скважины.

сание движения шарошек в этих условиях не представляется возможным. Для того чтобы выявить главные закономерности движения, можно лишь изучить общую картину движения,

Для упрощения задачи рассмотрим движение конического катка со смещенной и не смещенной осями. Оси вращения шарошек сме-

24

хцают как по направлению вращения долота, так и против него у долот типов М, МС и С для увеличения скольжения (рис. 1-11). Считают в первом случае смещение положительным, а во втором — отрицательным. Величина смещения k или угол разворота р выбираются в зависимости от типа и размера долота.

Рассмотрим характер разрушения породы на забое скважины долотом с одноконусными шарошками, вершины которых находятся на оси скважины. Радиус R скважины, образуемый этим долотом, равен длине образующей конуса шарошки ОБ (рис. Ы2). Забои разрушается вследствие многократных ударов по нему зубьев шарошек во время их перекатывания. В этих случаях в зависимости от породы происходит вдавливание, дробление, усталостное разрушение и частичное скалывание после ударов и проскальзывания зубьев по забою.

В каждый момент времени движение шарошки можно рассматривать как состоящее из трех: переносного — вращения вокруг оси долота, относительного — вращения вокруг оси шарошки и поступательного — движения вдоль оси долота.

Для кинематического анализа движения шарошек достаточно рассмотреть только первые два, тогда абсолютная скорость произвольной точки ттг находится как геометрическая сумма ее переносной и относительной скоростей, направленных по одной прямой.

Величина переносной скорости точки

y2 = m<9o>2, (1-8)

где тО — расстояние от оси долота до точки т; соа — угловая скорость долота.

Величина относительной скорости точки т

, (1-9)

где тп — радиус шарошки в точке т; oi12 — угловая скорость шарошки.

В рассматриваемом случае относительная скорость направлена в сторону, противоположную направлению переносной скорости. Считая скорости, направленные по вращению долота, положительными, а против вращения — отрицательными, получим скорость скольжения точки т

vcK~vi~^vi2 — уз ~viz = mO<j>2 — тгаи12. {1-10}

В зависимости от абсолютных значений переносной и относительной скоростей скорость скольжения может быть положительной или отрицательной. В первом случае будет работать (скалывать породу) передняя грань зуба шарошки, во втором — задняя. В первом случае нескользящая точка находится ниже образующей конуса шарошки, а во втором — выше (в теле шарошки).

На рис. 1-12 показан случай, когда v2 ]> г?13. Скорость скольжения положительная, работает передняя грань зуба шарошки,

25

а нескользящая точка находится вне тела шарошки, что характерно для работы шарошечных долот.

Отношение скорости скольжения к скорости вращения долота определяет способность долота разрушать породу скалыванием

(1-11)

где \iCK — степень скалывания.

^за доя

Рис. 1-13. Схема движения шарошки со смещенными осями.

Отношение скорости качения шарошки (относительной скорости) к скорости вращения долота определяет способность долота разрушать породу дроблением

17= ft, (W2)

где |ЛД— степень дробления.

Очевидно, что [Лок + Мъ = 1 (при г>2> г712).

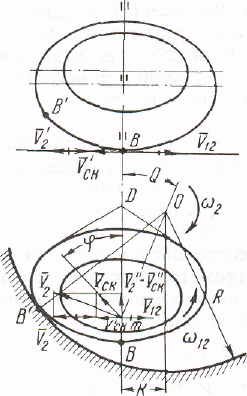

Долото со смещенными в плане осями вращения шарошек образует скважину радиусом Л, равным расстоянию от оси долота до наиболее удаленной точки шарошки В'. Эта точка не лежит на забое скважины, как видно из рис. 1-13, где показана схема движения шарошки с положительным смещением в плане осей вращения. Скважина расширяется и калибруется по криволинейной траектории, описываемой точкой В' при вращении шарошки на участке от стенки скважины до забоя.

В этом случае забой скважины и стенки в местах расширения и калибрования будут разрушаться так же, как и у долот с несмещенными шарошками. Смещение осей повышает скольжение зубьев по забою, вследствие чего увеличивается разрушение породы за счет скалывания. Скважина расширяется и калибруется зубьями долота, расположенными на периферийном ряду. Эти зубья участвуют

26

и в разрушении забоя, так что процесс разрушения и калибрования скважины происходит одновременно с углублением ее забоя. Суммарная нормальная реакция стенки скважины направлена таким образом, что ее момент относительно оси вращения шарошки действует по направлению ее вращения.

В долотах со смещенными осями вращения переносная скорость зубьев не лежит в одной плоскости с их относительной скоростью (см. рис. 1-13).

Направление скорости поперечного скольжения зависит от абсолютных величин переносной v'2 и относительной vl2 скоростей.

Составляющая переносной скорости v'z представляет скорость скольжения точки т по направлению контактирующей образующей конуса шароптки. Назовем ее скоростью продольного скольжения и обозначим vlK.

Суммарная скорость скольжения точки т по забою

где г/к — скорость поперечного скольжения точки т по направлению, перпендикулярному образующей шарошки.

Скорость продольного скольжения v"CK при положительном смещении осей направлена к вершине конуса шарошки и создает силы, сдвигающие шарошки с опоры. Суммарная скорость скольжения vck отклонена на угол г|) от направления скорости продольного скольжения,

Если уз> У13, как показано на рис. 1-13, то vm направлена в сторону переносной скорости.

Если ^а <С Vi2' т° Лзв направлена в сторону относительной скорости.

Показатели скольжения и характер разрушения породы забоя долотами с отрицательным смещением осей отличаются от рассмотренного. В этом случае, как и в предыдущих, забой разрушается путем дробления и скалывания. Скважина же расширяется и калибруется только за счет фрезерования породы стенки зубьями, находящимися на обратном конусе шарошек. Суммарная нормальная реакция стенки скважины здесь направлена так, что ее момент относительно оси шарошки действует против вращения шарошки.

Скорость скольжения или траектория какой-то точки на зубьях обратного конуса направлена вдоль зуба. Разница в количестве зубьев у трех шарошек обычно небольшая, поэтому при калибровке скважины зубья попадают друг другу вслед. У стенки скважины в процессе бурения образуется заглаженная волнистая поверхность с выступами между зубьями. В данном случае зубья работают как гребенка, а в таких условиях эффект скалывания ухудшается.

Зубья на обратном конусе шарошек, калибрующие скважину, двигаются снизу вверх; поэтому образуемый ими шлам забивает пространство между торцом шарошки и стенкой скважины. Это вызывает, во-первых, интенсивное забивание шламом опор шарошек,

27

и, во-вторых, рост нормальной реакции стенки скважины, что увеличивает момент нормальной реакции, который в этом случае направлен против вращения шарошки.

У долот с положительным смещением осей при расширении и калибровании скважины шлам подминается под шарошку; в пространство между торцом шарошки и забоем его попадает мало.

У долот с отрицательным смещением осей шарошек скорость продольного скольжения v"uic = щ направлена от вершины конуса шарошки к основанию, что увеличивает осевую силу, действующую на шарошку. Суммарная скорость скольжения в ту или иную сторону, как и в предыдущем случае, зависит от величины скоростей v'2 и г>12.

Проведенными экспериментальными, работами установлено следующее.

У долот с несмещенными осями шарошек скорость скольже ния направлена в сторону вращения долота и по длине образующей конуса шарошки изменяется по линейному закону, возрастая от вер шины к основанию. Нескользящие точки (мгновенная ось) лежат вне тела шарошки, и работу по скалыванию породы производит передняя грань зуба.

У долот со смещенными осями вращения шарошек скорость скольжения изменяется по величине и по направлению.

Величина скорости скольжения изменяется по нелинейному закону, увеличиваясь от вершины к основанию; направление зависит от вида смещения осей вращения шарошек.

При положительном смещении скорость скольжения направлена к вершине шарошки, отклоняясь на угол -ф от образующей в сторону вращения долота. При отрицательном смещении скорость скольжения направлена к основанию конуса шарошки, отклоняясь на угол -ф от образующей также в сторону вращения долота.

Скорость скольжения у всех долот возрастает с увеличением нагрузки. Отрицательное смещение осей вращения шарошек способствует ухудшению работы долота на забое, поэтому такое смещение не применяют.

У долот с несмещенными осями вращения шарошек допуски на отработку деталей долота назначаются так, чтобы смещение осей шарошек в предельном случае было только положительным.

Скорость вращения шарошек определяется скоростью вращения долота и передаточным отношением.

Передаточным отношением долота г,, называют отношение угловых скоростей вращения долота со2 и шарошки сй12

С02

(1-14)

Характер движения шарошки в каждый момент времени определяется величиной и направлением вектора абсолютной угловой скорости

Ш = ада+<о1а, (1-15)

28

где to2 — вектор угловой скорости долота; со1а — вектор угловой скорости шарошки.

Качение шарошки по забою без скольжения могло было бы осуществляться только в том случае, если она имела бы форму совершенного конуса, с вершиной в центре забоя; при этом ни шарошки и ни забой не были бы деформируемы.

Рассмотрение движения идеальной шарошки, имеющей форму многоугольной пирамиды и последовательно опирающейся при качении на вершины — зубцы, облегчает задачу выявления общих законов ее движения. Скорость движения находится из следующей зависимости:

<a2Dm = со12тгт cos ~ , (1-16)

£л

где Dm и пт — расстояния из рис. 1-13; ф — угол между зубцами.

Тогда передаточное отношение долота

Ф пт cos -~

Так как угол между зубьями ф в долотах невелик и можно при нять, что соз-|-^1, то приближенно передаточное отношение

*j

л Dm Z)( "> '

где dm — диаметр шарошки; £д — диаметр долота.

В действительности скорость вращения зубчатой шарошки даже с совершенным конусом, как показали опыты, отличается от теоретической на 15—20%. Это происходит за счет проскальзывания шарошек по забою. В многоконусных шарошках со смещенными осями такое скольжение зубьев происходит в значительно большей степени.

Кроме того, зубья шарошки при контакте с забоем погружаются на различную глубину в породу, а в результате износа изменяются и сама форма зубчатой шарошки и форма забоя, что увеличивает величину скольжения. Поэтому в практике пользуются величинами передаточного отношения только как сравнительными.

При перекатывании по забою зубчатая шарошка опирается попеременно то одним, то двумя зубьями, в результате чего изменяется положение ее центра и возникает возвратно-поступательное перемещение шарошки.

Величина амплитуды шарошки, имеющей форму совершенного конуса ,

hg~r (1 — cos<o13f) cos a, (I-19)

29

где г —радиус шарошки;

f —время поворота шарошки на угол ср; а —угол наклона оси шарошки к забою.

Так как величина hz зависит от радиуса шарошки г, то наибольшее осевое перемещение шарошки будет возникать при соприкосновении периферийных зубьев с забоем, а наименьшее — при контакте зубьев вершины. Однако поскольку шарошки укреплены жестко на осях, то вершина шарошки, а следовательно, и зубья, расположенные на ней, будут иметь такое же наибольшее осевое перемещение, как и зубья периферийного венца.

Максимальный подъем hz оси и максимальное ускорение е будут возникать в момент, когда шарошка будет опираться на один зуб при скорости vft = 0. С некоторым приближением параметры движения зуба могут быть определены из следующих формул.

Максимальное осевое перемещение

Нг =-^- cos a. (I-20)

шах

Скорость

Уо=-^^соза, (1-21)

где z — число зубьев на венце шарошки. Ускорение при ударе

е = ro)^2 cos a. (I-22)

Так как на каждом венце всех шарошек число зубьев различно и расположение их хаотично, то теоретически трудно точно определить параметры движения зуба. Однако из рассмотрения приведенных закономерностей видно, что центр долота и все шарошки будут совершать колебательное движение вдоль оси с амплитудой, определяемой наибольшей стрелкой хорды зубьев венца шарошки, находящегося в данный момент в контакте с забоем. Эти перемещения при колебании вызывают дополнительные удары зуба о забой и улучшают разрушение породы.

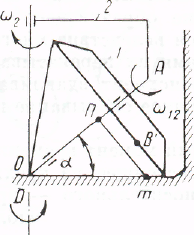

Силы, действующие на шарошечное долото

В шарошечных долотах с несколькими шарошками, имеющими различную форму и неодинаковое количество зубьев, невозможно определить долю осевой нагрузки, передаваемой на каждую из них в любой момент. Поэтому силы, действующие на шарошку, можно определить весьма приближенно и выявить только их общие закономерности.

Рассмотрим одну шарошку с формой совершенного конуса при осевой нагрузке д, равномерно распределенной по длине линии контакта 1Ш шарошки с забоем (рис. 1-14).

30

На шарошку действуют два усилия: вдоль оси долота (?, вызывающее вдавливание зубьев шарошки в породу (усилие подачи), и окружное Р, вызывающее перекатывание шарошки и скалывание породы. Эти усилия передаются шарошке через ее опоры цапфой корпуса долота, к которому приложены осевая нагрузка Q и движущий момент М ,

Мк = ЗРа, (1-23)

где Р —движущая сила, приложенная к цапфе;

Рис. 1-14. Схема действия и распределения нагрузок на шарошку.

1 — лапа корпуса; 2 — шарошка.

а — расстояние от оси долота до точки приложения силы .Р.

При равномерном движении шарошки из условия равновесия сил

P = F, a Q = T,

где F—^сила сопротивления перекатыванию шарошки, а Т — реакция забоя

*=* Г (/! + /,), (1-24)

где Л и /з — коэффициенты сопротивления качению и скольжению шарошки.

31

Как указано выше, шарошка движется со скольжением и лишь в какой-то точке А без скольжения (vok = 0). Равнодействующие сил трения скольжения

и =

где с и £— расстояния от точки А до сил Ft и F2; q — нагрузка па шарошку.

При равномерном движении долота

где т1! и г2 — соответственно радиусы шарошки в точках приложения сил Р и F.

/ с \ l •

Так как гг= ( -^- + / j sina; r2 — — since,

то

Подставляя значения Рг и Fz и учитывая, что I ?& R — с, получим

-^-0. (1-27)

С помощью этой формулы можно определить с и I и положение сил /\ и F2, создающих момент, поворачивающий шарошку вокруг точки А в горизонтальной плоскости.

Нормальное усилие, действующее на цапфу со стороны забоя,

QR = Tcosa. (1-28)

Осевая составляющая

N - Т sin a. (I-29)

При образовании скважины возникает реакция со стороны стенки, действующая на калибрующую часть шарошки. В результате действия этой реакции возникает сила G, направленная вдоль оси шарошки на расстоянии^ от ее оси и создающая момент mg, стре-

мящийся повернуть шарошку в вертикальной плоскости

Мл&0г cos a. (I-30)

О ш

Величина реакций опор Б и С определяется с учетом действия эквивалентной нагрузки

Л» = *ЛВ и Ял = КПи, (1-31)

где R& и Л„ — реакции опор при приложении нагрузки Т в точ-

ке А-

К — коэффициент эквивалентности, учитывающий смещение точки А в зависимости от приложения нагрузки.

32

Вследствие того, что в действительности осевая нагрузка на долото не постоянна по величине и не распределяется равномерно по контактной линии шарошки, а ее действие на зубья подчинено закону действия случайных величин, то для определения величины коэффициента К должны быть использованы эти законы.

Так как теория расчета еще не разработана, размеры опор долот подбираются опытным путем.

Размеры опор выбираются так, чтобы наилучшим образом использовать геометрические величины объема шарошки и получить наибольшую долговечность.

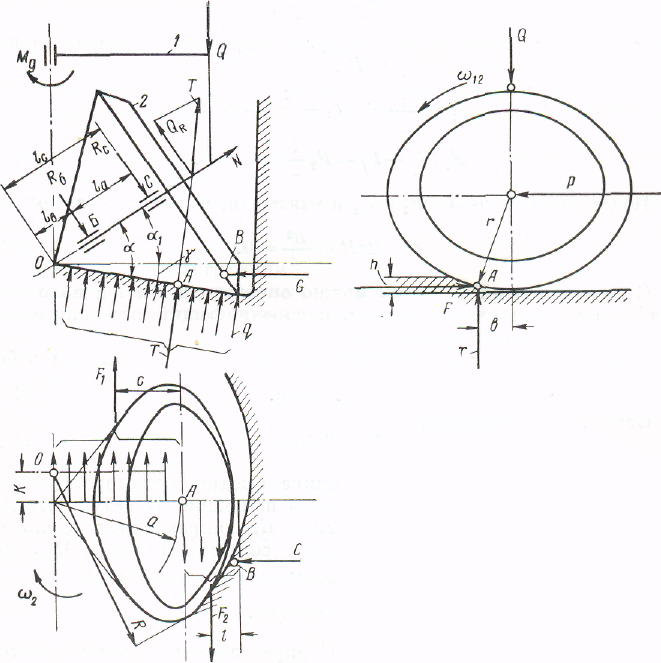

Конструирование трехшарошечных долот

Трехшарошечные долота конструктивно являются результатом длительного совершенствования и изучения практики их эксплуатации.

Качество и тип долота, определяющие их эффективность, зависят от следующих факторов:

геометрической формы шарошек и их расположения относи тельно оси долота;

профиля зубьев и размещения их на шарошках;

размеров и конструкции опор;

конструкции промывочных устройств;

материалов, используемых для изготовления деталей долота, и качества термообработки;

материалов и способов армирования;

точности изготовления, качества механической обработки рабо чих поверхностей и сборки деталей.

Срок службы шарошечного долота определяется долговечностью опор и вооружения шарошек.

Основной трудностью проектирования долота является чрезвычайно ограниченный объем, в котором следует разместить весь механизм.

Поэтому конструирование долот начинают с геометрических расчетов и выбора количества шарошек, угла наклона их оси к горизонтали, определения угла при вершине конуса шарошек и др.

sin 9 = cos a cos у, (1-32)

где

т — число шарошек долота;

а — угол наклона осей шарошек к горизонтали (рис. 1-15).

Угол при вершине шарошек 2р выбирается в зависимости от угла 29 наибольшим, но с таким расчетом, чтобы обеспечить необходимые зазоры б между вершиной зуба и телом соседней шарошки. Величина б выбирается в пределах 1,5 — 2,5 мм и зависит от размера и точности изготовления долота.

3 Заказ 1015. 33

Положение вершин шарошек выбирается в зависимости от типа долота. При одноконусных шарошках вершины не доходят до оси долота на величину h = б.

В долотах с самоочищающимися шарошками вершина конуса одной шарошки заходит за ось долота на величину вылета /гс, кото-

Рис. 1-15, Основные размеры шарошки.

о — контур одной шарошки; б — силуэт всех зубьев.

рая зависит от типа долота. В долотах для твердых пород he выбирают минимальной (1—3 мм), в долотах для мягких пород Лс увеличивается до 6—15 мм в зависимости от типа и размера долота.

Смещение осей шарошек относительно центра долота выбирается в соответствии с типом долота.

В долотах для бурения твердых пород смещения не делают, а для мягких пород величина смещения К выбирается наибольшей (10— 15 мм), в долотах для пород средней твердости — в 1,5—2 раза меньше, чем у долот для мягких пород.

34

Оси шарошек смещают по ходу вращения долота. В долотах со смещенными осями существует определенная связь между величиной смещения К, конструктивным шагом зубьев t на венцах и шириной впадины между венцами.

Для определения величин К и t используют приближенную формулу

К = 0,096i

После выбора диаметра долота, угла наклона оси шарошки и величины смещения осей определяют остальные геометрические размеры долота. Максимальный диаметр шарошки с несмещенными осями (точка А, рис. 1-15) ниже горизонтали (угол забоя ajj> 0).

^, (1-34)

где D — диаметр долота;

Я — расстояние от оси долота до вершины зуба периферийного

ряда (см. рис. 1-15). То же, но точка А выше горизонтали (угол забоя <Xj<0).

Д-2РС05Д j

ш sin a ч '

Окончательный выбор диаметра шарошки зависит от угла забоя ац который выбирается в зависимости от типа долота

Dni = 2JPtg(a-ha1). (1-36)

Угол забоя ctj для долот типов Т и ТК принимают равным 0 — 2°; типа СТ — 2—3°; типа С — 3—5°; типов М и МС — 7—9° и более.

При определении d1 и d2 в долотах с несмещенными осями принимается, что точки Е и С лежат на стенке цилиндра скважины. Тогда для точки С, находящейся ниже горизонтали,

1 (1-37)

(Ь38)

где Р1 и Pz — расстояния от оси долота до точек Е и С (см.

рис. 1-15). Для точки С, находящейся выше горизонтали,

7 ts' *-* £f 1 LUblZ /Tins

4г = Кэ - -L. - , (1-39)

Q 4 '

sin a

где Кй = 0,985 — коэффициент, учитывающий зазор между низшей точкой окружности торца шарошки и стенкой скважины .

3* 35

Угол X, при вершине конуса тыльной рабочей части шарошки находят из формулы

te — = D™~dz . (

ё 2 2(PZ— P)' V

Для уменьшения трения корпуса долота о стенки скважины диаметр корпуса DK делают меньше диаметра долота £д на 1—4 мм.

Венцы зубьев распределяются по образующей конуса шарошки с углом при вершине 2(5. Перекрытие зубьев одной шарошки зубьями другой обусловлено отношением длины зуба Ь3 к ширине впадины Ьв. Это отношение принимается в зависимости от типа долот.

На основном конусе самоочищающихся шарошек зубья не перекрывают забой, т. е. каждый венец зубьев разрушает породу на своем участке. В таких случаях коэффициент перекрытия меньше единицы. У одноконусных несамоочищающихся шарошек зубья полностью перекрывают забой и коэффициент перекрытия может быть больше единицы.

Коэффициент перекрытия забоя

где 6J, Ъ\ и Ь'."—длина зубьев на первой второй и третьей шарошках; 1Ш — длина линии контакта шарошки с забоем.

Определив количество и ширину венцов и количество зубьев, устанавливают угол заострения зуба в соответствии с физико-механическими свойствами пород, для бурения которых предназначено долото данного типа.

Остальные геометрические размеры частей шарошек долот и основные размеры для долот со смещенными осями приведены в специальной литературе.

Как видно из приведенного, существует строго определенная геометрическая связь между отдельными частями долота. Изменение одного параметра неизбежно влечет за собой изменение другого.

Увеличение или уменьшение угла цапфы смещения осей шарошки непосредственно влияет на геометрию долота. При увеличении угла наклона цапфы а, уменьшаются углы у^ 6 и р\

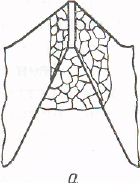

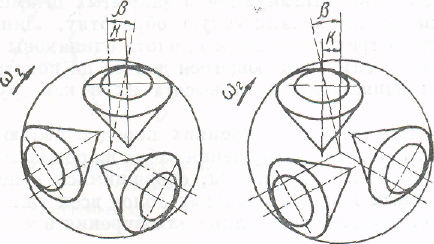

Основная геометрическая характеристика различных типов долот, применяемых в Советском Союзе, приведена на рис. I-1G.

Чем больше смещение осей шарошек, тем дальше отходит от стенки скважины точка Л в сечении по оси долота (размер /), а калибровка стенки начинается в точке А. Таким образом, точка Л вершипы зуба шарошки должна разрушать кольцо забоя шириной /, что приводит к быстрой сработке тыльной части зуба. Поэтому долота со смещенными осями применяют в малоабразивных породах, где износ меньше.

Точка А, калибрующая диаметр скважины, может касаться окружности по оси в одной точке, в двух — в долотах без смещенных

36

осой шарошек, но с небольшим углом наклона осей а, или в одной точке при смещенных осях. Угол наклона оси шарошек является основным элементом, определяющим тип долота. Угол а для шарошечных долот выбирается в пределах от 30 до 40°. Чем тверже породы, для разбуривания которых предназначено долото, тем угол а выбирается больше.

Возможности выбора высоты зуба шарошек весьма ограничены. В основном увеличение зуба всегда связано с уменьшением размеров опор или толщин стенок шарошки.

Тип М;МС

Тип С

ТипСТ

Тип Т. W, К

а в g

Рис, 1-16. Герметическая характеристика трехшарошечных долот различных типов

а — для мягких и ллгкисредних пород; б — для пород средней твердости; виз — для твердых и крепких пород.

Не представляется возможным выдержать одинаковой высоту зуба в долотах разных размеров; особенно это относится к шарошечным долотам диаметром менее 145 мм.

Если для бурения твердых пород не требуется большой высоты зуба и высота 7 — 12 мм вполне достаточна, то для мягких пород такая высота оказывается недостаточной, а эффективность долот малых размеров с низким зубом в мягких породах снижается. Количество зубьев в каждом венце шарошки также выбирается в соответствии с типом долота.

В долотах для мягких пород количество зубьев выбирается минимальным, достаточным только для проворачивания шарошки; в некоторых типах это число равно 7—8. В долотах для твердых пород количество зубьев выбирается в 2—3 раза больше.

Выбор числа зубьев увязывают с шагом по окружности и отпечатком их на поверхности забоя. Необходимо, чтобы зубья равномерно перекрывали всю поверхность забоя при перекрытии долота. Шаг зубьев периферийного венца в долотах средних диаметров (190—214 мм) для твердых пород выбирают порядка 22—30 мм. В остальных венцах шаг зубьев выбирают примерно равным шагу на периферийном ряду.

37

Расположение зубьев в одном венце шарошки относительно другого произвольное и влияния на работу не оказывает. Обычно за расчетную шарошку принимают вторую. Тогда в периферийном ряду первой шарошки число зубьев выбирают на один меньше, чем во второй, а в третьем — на один больше. Делается это с целью улучшения поражения периферийной части забоя. В остальных венцах при выборе числа зубьев этого правила не придерживаются, так как каждая кольцевая часть забоя перекрывается зубьями только одной шарошки.

Выбор ширины зубьев осуществляется по общему правилу: длина контактной линии всех зубьев у разных шарошек долота должна быть одинаковой для обеспечения равномерной нагрузки опор каждой шарошки.

С этой целью за расчетную шарошку принимают вторую, имеющую среднее число венцов. На первой шарошке ширину зуба b периферийного венца делают меньше, чем на второй, а на третьей — большей. Периферийный ряд зубьев обрабатывает наибольшую поверхность забоя, поэтому в долотах, даже самоочищающегося типа, эти венцы несамоочищающиеся и зубья трижды перекрывают поверхность забоя. Эти зубья укрепляются дополнительными поперечными перепонками и выполняют Г или Т-образной формы. Для мягких пород эти зубья выполняются клыкообразной или призматической формы.

Ширину b зубьев в венцах и количество венцов выбирают, как указывалось, с учетом величины смещения К, перекрытия забоя' и соблюдения необходимых боковых зазоров между зубцами. Ширину зуба b для долот средних размеров для твердых пород принимают порядка 9—12 мм.

Движение боковой поверхности зуба происходит по сложной кривой относительно зубьев соседней шарошки. При недостаточной величине зазора зубцы соседних шарошек будут зацепляться. Зазоры обычно выбирают в пределах 1,0—2,5 мм. При увеличении боковых зазоров уменьшается длина контактной линии зуба с забоем, а при увеличении радиальных — высота зуба, толщина тела шарошки и: размеры опоры.

Обобщенный силуэт всех зубьев шарошек (рис. 1-16, б) необходим для определения норажаемости забоя. Этот совмещенный разрез является общим способом проверки расстояний между зубцами, правильности их размещения и т. д.

Если промежутки между зубьями одинаковы и не превышают 2—3 мм, то поверхность забоя поражается вся.

Размеры опордолотаи толщина тела шарошки имеют большое значение для работоспособности долот. Размеры опоры нельзя увеличивать за счет толщины тела шарошки (обычно наименьшая толщина 6—7 мм для долот средних размеров). Толщина может изменяться в зависимости от качества стали, глубины цементации и размера долот. Толщина тела шарошки должна быть такой, чтобы оставалась сердцевина непроцементированного материала величиной 3—5 мм.

38

Равностойкость опор и зубьев достигается отработкой, испытаниями и корректировкой конструкции на основе длительных наблюдений за их работой на промыслах. Вследствие того, что силы, действующие на каждый из подшипников опоры шарошки, и коэффициенты динамичности определять сложно, расчеты на прочность и долговечность практического применения не получили. Величины действующих нагрузок оценивают приближенно, отдельные размеры опор корректируют на основе данных наблюдений за работой долот в промысловых условиях.

Правила конструирования опор долот могут быть выражены следующим образом: радиальные нагрузки должны восприниматься только радиальными подшипниками, шариковый — замковый подшипник должен воспринимать в начальный период работы долота только осевые нагрузки, для чего соответствующим образом подбирают размеры опоры долота и допуски на ее изготовлеиие.

Длина и диаметр роликов подбираются в определенном соотношении, так как при слишком большом диаметре роликов вследствие ограниченности внутреннего размера шарошки уменьшается диаметр цапфы, в результате чего увеличиваются контактные напряжения на поверхности беговых дорожек цапфы и возникает опасность ее поломки. Ролики небольшого диаметра разрушаются под действием больших нагрузок. Слишком короткие ролики увеличивают вероятность их поворота в опоре и заклинивания. Длинные ролики не обеспечивают полного прилегания к поверхности беговых дорожек за счет возникающих перекосов в опоре вследствие несоосности опор цапфы и шарошки и деформации их, что ведет к их износу и поломке.

Практикой установлено отношение длины ролика I к диаметру d

в пределах— = 1,4 ч-2,2.

О-

Размеры внешнего и внутреннего подшипников выбираются такими, чтобы не было преждевременного разрушения одного из них.

При значительной длине роликов внешнего подшипника уменьшается диаметр шарошек, их число и длина или уменьшается диаметр внутреннего подшипника у вершины шарошки, что может привести также к преждевременному разрушению шарикового или внутреннего подшипника или обоих вместе.

Многочисленные исследования опор долот показывают, что износ их происходит вследствие контактного усталостного .разрушения поверхности беговых дорожек в первую очередь на цапфе и шариках. На цапфе нижняя ее зона постоянно находится под действием циклических контактных нагрузок, а на шарошках контактная зона перемещается вследствие их вращения.

Наличие промывочной жидкости в опорах, особенно при содержании абразивных частиц, ускоряет процесс контактного разрушения. Абразивный износ в опорах качения влияет в меньшей степени, в то время как в опорах скольжения этот вид износа является основным.

39

Картина разрушения опоры на основании проведенных наблюдений представляется следующим образом. В большинстве случаев на шариках и их беговых дорожках на цапфе начинают появляться признаки контактной усталости. Сначала поверхность становится блестящей, потом появляется матовость, на которой через некоторое время возникают оспины в виде отдельных точек, постепенно увеличивающихся в оспины диаметром в несколько миллиметров. Шарики в этот период начинают как бы шелушиться.

Последний период работы опоры составляет 15—20% общего времени когда контактное усталостное разрушение опоры протекает значительно быстрее, а поверхность беговых дорожек становится выщербленной. В результате происходят перекос и поломка роликов и значительное уменьшение диаметра шариков без нарушения их формы, так как появившиеся оспины после шелушения как бы заваль-првываются. Уменьшение диаметра шариков и износ их беговой дорожки приводят к осевому сдвигу шарошек и соприкосновению ее торцов с торцами буртов цапфы, большому износу с выделением тепла, которое очень быстро (2—5 мин) приводит к окончательному разрушению опоры и ее заклиниванию.

Для обеспечения лучшей работы опоры величину торцовых и радиальных зазоров выдерживают во всех элементах (обычно 1,5— 2 мм). Размеры буртов также выбирают такой толщины, чтобы не происходило их скалывания, так как обломки буртов, попадая в подшипники, быстро выводят их из строя.

В долотах с опорами, не защищенными от попадания промывочной жидкости, обеспечиваются радиальные зазоры между беговыми дорожками и телами качения порядка 0,05—0,15 мм.

Замечено, что скорость вращения шарогаек незначительно влияет на долговечность опоры, так как суммарное число оборотов, которое может сделать долото при постоянной нагрузке, остается почти постоянным и составляет в среднем 100—120 тыс.

В долотах, эксплуатирующихся с продувкой воздухом, срок службы опор значительно выше, чем в долотах, промываемых жидкостью (иногда в 2—3 раза).

Были сделаны попытки создать долота с опорами, защищенными от попадания в них промывочной жидкости и обеспечивающими работу их смазкой маслами.

Результаты испытания различных конструкций таких долот показали, что хотя характер разрушения опоры остается прежним, но усталостно-контактное разрушение наступает значительно позже, несмотря на то, что размеры тел качения были уменьшены для установки сальниковых уплотнений.

Гидромониторные шарошечные долота и особенности их эксплуатации

Гидромониторные долота отличаются от долот обычной конструкции тем, что промывочные каналы подают струю жидкости между шарошками непосредственно на забой с большой скоростью. Для

40

обесяечения подачи струи жидкости на конце промывочных каналов устанавливаются сменные насадки, обеспечивающие необходимую скорость потока жидкости, подаваемой на забой, и необходимое ее направление.

Гидромониторные долота обеспечивают хорошую очистку забоя от разрушенной породы. Важным условием эффективного использования гидромониторных долот является высокая скорость истечения жидкости из насадки. По мере увеличения твердости пород преимущества гидромониторных долот уменьшаются.

Для эффективного бурения скорость истечения жидкости из насадок выбирается в пределах 60 — 120 м/сек. Для этого в начале бурения замеряется перепад давления на долоте в циркуляционной системе и определяется фактическая производительность насосов Q.

Скорость истечения v и потеря давления р находятся в следующей зависимости:

где [i — коэффициент истечения струи из насадки; g — ускорение силы тяжести.

Если известна скорость истечения, можно определить требуемый диаметр сопла насадки

где 2 — число насадок.

Насадки определенного диаметра выбираются для каждого конкретного случая бурения. Бурение гидромониторными долотами ведется как и обычными.