- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 2. Конструкции роторов и их деталей

Роторы выполняются по различным конструктивным схемам. Как показала практика эксплуатации, для роторного бурения лучшими но простоте конструкциям и надежности в работе являются роторы с одной конической передачей, консольным расположением

260

ведущей конической шестерни и радиально-упорными подшипниками качения в опорах стола. Применение подшипников скольжения при их хорошем выполнении и смазке для вспомогательной опоры дает большую надежность в работе, однако такие опоры более сложны в изготовлении.

Применяются и роторы с промежуточной цилиндрической зубчатой передачей привода стола, однако они более сложны по конструкции и не имеют технологических преимуществ по сравнению с роторами с одной конической зубчатой передачей и применяются редко.

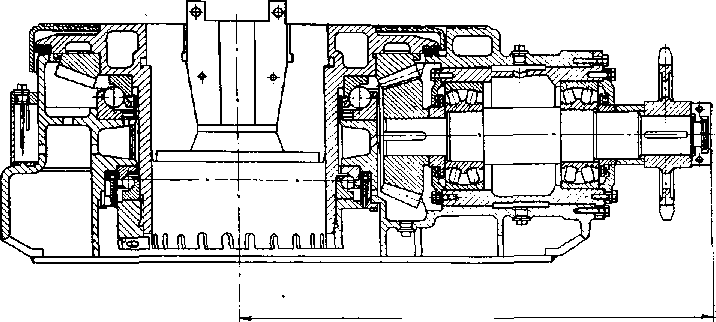

На рис. Х-3 показана конструкция ротора с одной конической передачей. Стол, смонтированный на радиально-унорных подпшп-

1370

Рис. Х-3. Ротор с расположением подшипниковых опор ниже конического зубчатого колеса.

никах, соединен с коническим зубчатым колесом и приводится во вращение ведущим валом с конической шестерней от цепной звездочки. Станина представляет собой жесткую конструкцию коробчатого типа, внутренняя часть ее одновременно является масляной ванной.

Стол ротора представляет собой круглую плиту с отверстием. В верхней его части имеется квадратное углубление, в которое вставляются вкладыши с зажимами или монтируются клинья. В верхней части стола и нижней части втулки имеются канавки, в которые входят кольцевые выступы станины, создающие лабиринтное уплотнение для предохранения от попадания промывочной жидкости и грязи в масляную ванну ротора и вытекания'из нее смазки.

Ведущий вал ротора смонтирован на двух сферических роликоподшипниках, помещенных в стаканы для удобства регулировки зацепления.

В средней части ведущего вала насажено храповое колесо, при помощи которого стопорится стол ротора. Для регулирования зубчатого зацепления конической передачи между станиной и фланцем внешнего стакана установлены прокладки. Роликоподшипники

261

ведущего вала ротора имеют самостоятельную масляную ванну, отделенную от общего картера уплотнением. Для предохранения от 'вытекания смазки через зазор между крышкой и валом установлен сальник и маслоотбрасывагощее кольцо.

Станины ротора являются его основой, отливаются из стального среднеуглеродистого литья. Верхняя ее часть, имеющая цилиндрическое отверстие с буртом с лабиринтным уплотнением, выполняется прямоугольной или цилиндрической формы, а нижняя — прямоугольной формы с полозьями. Внутренняя часть представляет собой резервуар, заполненный до определенного уровня маслом. Для контроля уровня масла в станине предусматриваются отверстия, в которые вставляются шупы — маслоуказатели. Предусмотрены также отверстия и для слива масла.

Внутренние перегородки и стенки станины укрепляются ребрами для придания большей жесткости конструкции. Толщина стенок выполняется обычно не менее 12 мм.

Столы роторов изготовляют из стального углеродистого литья. Втулка отливается за одно целое со столом. Зубчатые колеса делаются из конструкционных среднеуглеродистых легированных сталей, а поверхности зубьев — закаливают до твердости HRE = = 28 ~ 32. Колесо напрессовывается на втулку стола и фиксируется штифтами или шпонками. На нижней части втулки нарезана резьба с вырезами для контровки гайки, крепящей вспомогательный подшипник.

В к л а д ы ш и являются промежуточными деталями между столом ротора и зажимами квадратной штанги или клиньями. Зажимы выполняются безроликовые и роликовые. Применение роликовых зажимов уменьшает трение и позволяет более точно поддерживать на долоте заданную нагрузку, снижает износ вкладышей, опор ротора и квадратных штанг, особенно в процессе роторного бурения. Зажимы надеваются на квадратную штангу и остаются на ней в течение всего времени бурения. При опускании этой штанги в отверстие ротора нижняя квадратная часть корпуса зажима совпадает с квадратным отверстием вкладыша ротора, за счет чего и передается крутящий момент от ротора колонне.

В верхней части вкладышей ротора предусматриваются пазы для захвата и подъема вкладышей и пазы для замка, которыми вкладыши запираются в процессе бурения, чем предохраняются они от выскакивания из ротора во время вибраций или вынужденных небольших подъемов колонны.