- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

Устройства для свинчивания предназначены для захвата бурильных труб и замков одного или нескольких размеров. К ним относятся: механические ключи, приспособления и механизмы для свинчивания и раскрепления резьбовых соединений. В процессе бурения иногда используют комбинированные колонны из труб нескольких диаметров, поэтому смена ключа во время спуска или подъема ее нежелательна, так как занимает много времени.

Для предварительного свинчивания хорошо смазанных резьб замков 114—iGS-мм бурильных труб и свечи длиной 25 ж необходимый момент составляет 100—500 н-м.

249

Если резьбы не смазаны, а свечи кривые, момент может достигать 3000 Н'м и более, однако этого стремятся не допускать. Во избежание порчи резьбы свинчивание ведется со скоростью вращения, не превышающей 60 об/мин, и моменте не свыше 800—1000 н -м.

Крепление резьб свечей осуществляется для 73—114-лш бурильных труб с моментом 1—2 кн-м; для 114—168-жл* труб — 2—3 кн-м.

При раскреплении резьб замков необходимый момент может составлять 10—50кк-.м, а в некоторых случаях для 168-.м.и труб -— 100 кн-м.

Крепление и раскрепление осуществляются верхней и нижней частями механических ключей или двумя машинными ключами и пневмора скрепите лем.

Время, затрачиваемое на крепление или раскрепление бурильного замка, составляет обычно 3—5 сек; на свинчивание и развинчивание — 15—30 сек. Ключи обычно производят без ремонта 100 тыс, и более свинчиваний и развинчиваний.

Механические и машинные ключи для облегчения работы с ними подвешиваются в буровой на противовесах. Механизированные ключи с автоматическим захватом, укрепляемые на колонне или шарнирах, выполняются так, чтобы их можно было убирать от оси скважины для того, чтобы не мешать работам во время бурения и других операций.

Механические ключи для свинчивания и крепления резьб

Для облегчения и быстрого свинчивания, развинчивания, крепления и раскрепления резьб бурильных замков применяют механические ключи различных конструкций. Эти механизмы не требуют затраты физических усилий при их зарядке, имеют угол поворота, достаточный для того, чтобы

произвести крепление с одной 5213 4

зарядки, и не требуют большой затраты времени на каждое крепление и раскрепление.

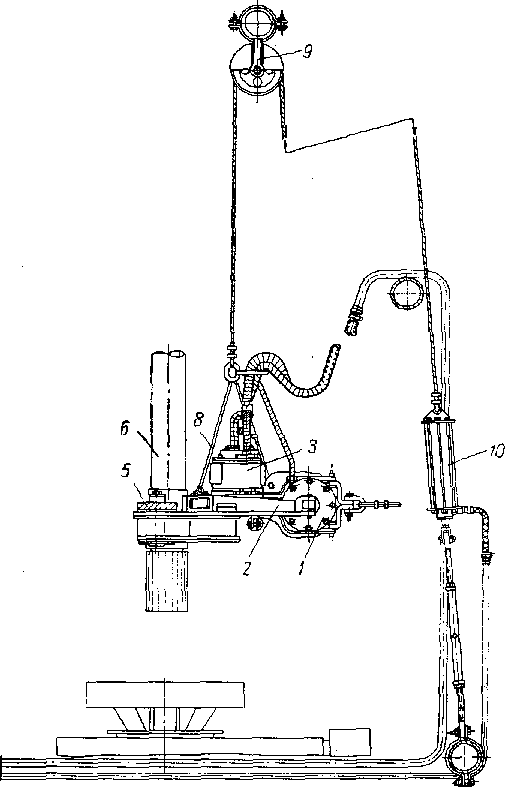

Рис. IX-4. Подвесной

I — цилиндр с двумя поршнями; 2 — рычаги с ре лики ведущие; е — труба бурильная; 7 — ролики

п невм о ц ил нн др

На рис. IX-4 показан пневматический подвесной ключ для свинчивания и крепления труб и замков диаметрами от 114 до 219 мм. Такие ключи развивают крутящий момент при свинчивании и развинчивании до 1700 н-м и при креплении 15—60 кн-м. Привод ключа осуществляется поршневыми или шестеренчатыми пневмо-двигателями. Скорость вра-

250

щения ведущих [роликов равна 65—70 об/мин. Ключи этого типа работают при давлении воздуха 0,5—1 мн/м*. Расход воздуха на каждое свинчивание составляет 0,8—1,1 нм3.

Ключи состоят из двух рычагов, на концах которых укреплены ведущие ролики с насечкой с приводом для вращения от пневмодви-гателей. Противоположные концы рычагов соединены с горизонтальным сдвоенным пневматическим цилиндром, поршни которого

пневматический ключ.

дукторами; з — пневмодвигатели; ^ — корпус ключа; & — ро-ваправляющие; s — подвеска; S — блок подвески ключа; ю — подъема ключа.

251

воздействуют на рычаги. Поршни, раздвигаясь, разжимают рычаги и прижимают ведущие ролики к замку.

Механизированный ключ по конструкции аналогичен конструкции пневматического подвесного ключа, но монтируется на колонне и приводится в движение от пневмодвигателя. Такие ключи развивают крутящий момент при раскреплении до 60 кк-л1Ипри отвинчивании до 25 кн-м. Крутящий момент при свинчивании резьбы трубы достигает до 800 н-м при давлении воздуха до 1,0 мн/м2.

Ключ рассчитан на захват труб и замков с диаметрами от 114 до 212 мм. Расход воздуха на одно свинчивание составляет 1,2 нмг при скорости вращения трубы до 80 об/мин.

Ключ состоит из турбозажимного устройства, понизительного редуктора, маховика с муфтой ограничения крутящего момента, пневмодвигателя, цилиндра зажима челюстей и блока цилиндров управления.

Для крепления и раскрепления резьбовых соединений бурильных замков момент, развиваемый двигателем, бывает во много раз меньше потребного. Как показывает практика, для крепления потребный момент в 5—6 раз, а для раскрепления в 9—12 раз больше номинального момента двигателя, установленного в ключах. Поэтому для этих операций используют кинетическую энергию вращающихся масс двигателя и передач.

Если крутящего момента двигателя и энергии вращающихся частей ключа недостаточно для поворота на полный угол при креплении или раскреплении, то эти операции повторяют два-три раза. В существующих ключах угол развинчивания ср при раскреплении за одно включение составляет 10—15°.

Расчет деталей ключа на статическую прочность производится по максимальному моменту, а на долговечность по номинальному моменту двигателя по общим методам расчета деталей машин.

Приспособление и механизмы для свинчивания, крепления и раскрепления резьбовых соединений

Если отсутствуют механизированные ключи, предварительное свинчивание труб осуществляют катушкой лебедки с помощью пенькового каната, цепочки или стального тросика, набрасываемых в несколько витков вокруг трубы. При этом оставляют запас каната в несколько метров, который держат в руках, осуществляя предварительную натяжку его, а второй конец набрасывают на шпилевую катушку.

Для предварительного свинчивания иногда применяют круговые ключи, представляющие собой катушку, состоящую из двух частей, соединенных осью и закрываемых затвором.

На катушку наматывают стальной тросик с петлей на одном конце, которая накидывается на крючок. Второй конец тросика соединен с пеньковым канатом, наматываемым на катушку лебедки. Для труб каждого размера и типа предназначен соответствующий

252

круговой ключ. Катушки рассчитаны на тяговое усилие каната до 10 кн.

При креплении и раскреплении резьбовых соединений труб применяют два машинных ключа одинаковых по конструкции: один ключ (задерживающий) — неподвижный, а второй (завинчивающий) — подвижный. Рычаг задерживающего ключа соединяется тросом с вышкой, а рычаг подвижного ключа с тросом, соединенным с раскрепите-лями.

Ключи, наброшенные на обе половины замка, прочно захватывают гладкую поверхность и поворачивают одну половину замка на 15—45° относительно другой. С учетом деформации, проскальзывания ключей и неисправности замковой резьбы угол поворота ключа выбирают до 150°.

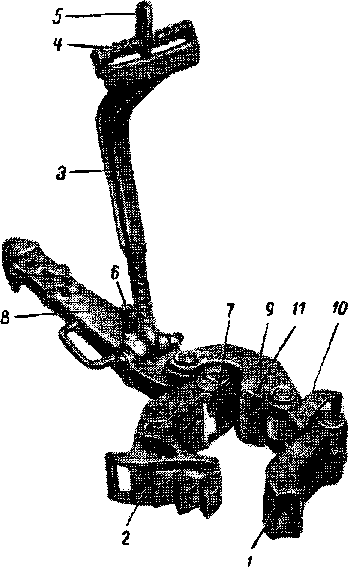

Рис. IX-5. Ключ универсальный машинный трехчелюстный.

1 — защелка; 2 — челюсть; 3 — подвеска; 4 — винт подвески; 5 — кольцо; е — болт установки рычага; 7 -— удержка; s — рычаги; в — корпус; 10 — челюсть соединительная; 11 — сухарь.

Большинство конструкций ключей рассчитаны на захват трубы и ее замка без смены плашек и других деталей. Для .того чтобы ключи при захвате не сминали и не портили трубу или замок и не оставляли на них глубоких рисок, плашки или сухари выполняют с косой насечкой. Для удержания ключей в горизонтальном положении предусмотрены устройства.

Применяют машинные ключи, охватывающие трубу или замок с количеством челюстей от двух до четырех. Ключи, предназначенные для захвата труб одного размера, выполняются с меньшим числом челюстей, а универсальные — с большим.

На рис. IX-5 показан универсальный трехчелюстный пятишар-нирный мощный ключ. Этот ключ обеспечивает захват труб и замков всех ходовых размеров бурильных и обсадных труб диаметром от 89 до 351 мм. Одна из челюстей имеет паз с тремя выступами, в который входит запирающее устройство. Три паза позволяют устанавливать ключ для захвата труб соответственно трех размеров.

253

Детали ключей (рычаги, челюсти, замки, подвески и др.) изготовляют из среднеуглеродистого стального литья легированного хромом, никелем, кремнием и из других сталей с термообработкой до твердости HRB = 240 -н 323.