- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 4. Расчет узлов лебедок

Натяжение ведущей ветви Ръ, скорости свивки vc я навивки V; каната на барабан лебедки, число скоростей k, продолжительность отдельных операций, диаметр каната dK и число струн в оснастке i являются исходными величинами при определении размеров, прочности и долговечности отдельных узлов буровых лебедок.

Барабан главного подъемного вала. Для определения размеров барабана прежде всего необходимо найти его диаметр Dfi. Долговечность каната обеспечивается соблюдением определенных отношений диаметра барабана D6 к диаметру каната dK. Официальными нормами правил Госгортехнадзора СССР узако-

Df, нено минимальное значение отношения —~ ; для подъемных ле-

"л бедок при среднем и тяжелом режимах работы />й = (25 -ь 30) dk.

В буровых лебедках нижний предел принимают несколько меньшим, относя это соотношение к среднему диаметру, т. е.

/>e=(20-s-30K. (VIJI-1)

Длина каната LK, наматываемая на барабан, зависит от высоты подъема крюка ft, т. е. от высоты вышки и количества ветвей в оснастке /.

Потребная канатоемкость барабана

где Z0—длина каната, не сматываемая с барабана при нижнем по ложении крюка (запасная)

226

Здесь С —число запасных витков каната на барабане; принимается не менее 5.

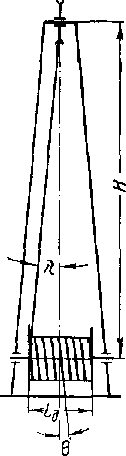

Длина /6 барабана лебедки зависит от высоты вышки //, определяющей угол К отклонения (девиации) каната (рис. VIII-9).

l6 = 2Htgh. (VIII-4)

Практикой эксплуатации буровых лебедок установлено, что при многослойной навивке каната на гладкий барабан без канато-укладчика равномерная навивка обеспечивается при Я — 45' ч- 1° и этот угол не должен быть больше угла 6 подъема винтовой линии укладки каната. Так как

tge=

dK , 2ITd..

(VIII-5)

—Ь— ТО L- "^ '

nDr.' б ~^ nD,-,

зонтальная сила

При А. > 1° витки каната неплотно укладываются друг к другу от реборды и средней линии и наоборот; при навивке от середины к реборде укладка идет более плотно вследствие того, что при отклонении каната возникает составляющая гори-

JV,

действующая всегда по

направлению середины барабана, т. е. нейтрального положения каната. Прл навивке каждого последующего слоя канат движется в направлении, противоположном предыдущему слою и часть верхнего ряда с менее плотной навивкой укладывается на часть нижнею ряда с более плотной и наоборот, что приводит к врезанию каната между рядами и его порче.

Рис. УШ-9. Отклонение каната от средней линии при навивке.

При 'л, < 45 горизонтальная составляющая сила Л*в недостаточна для отталкивания каната от реборды, в результате происходит набегание одного витка на другой, а срыв витка с витка приводит к Удару и порче каната. Число витков в одном ряду

т = Тв> (VIII-6)

где р—коэффициент плотности укладки; р= 1,05 = 1,1.

Приближенное число слоев навивки каната без учета смятия в рядах может быть определено из формулы

D(

Число слоев s > 5 не рекомендуется, так как увеличивается износ каната.

В лебедках последних конструкций число навиваемых на барабан слоев каната составляет 2—4 против 5—7 в старых, диаметры

15* 227

барабанов увеличины до 700—900 мм вместо 500 — 600 мм и длина до 1000— 1600 мм вместо 600— 800мм.

Фактическая канатоемкость барабана L зависит от длины каната, навиваемого на каждый ряд, числа слоев навивки, диаметра барабана и каната. для первого ряда

для второго ряда

L2 для третьего ряда

L3 для любого ряда

L = лт [D6 + dK (2z — 2) dsa].

Общая длина каната, наматываемого на барабан, Ьвф -- nmz [D6 + < + (2-1) d.a],

где a — коэффициент, учитывающий расстояние между слоями навивки каната при гладком барабане, равный 0,9—0,93.

Общая длина каната для оснастки талевой системы

где Д„ — диаметр шкива талевой системы;

1К — запасная длина со стороны закрепленной ветви, перематываемой на барабан по мере износа каната (обычно составляет 100 — 400 м).

Определив основные размеры барабана, рассчитывают его детали на прочность.

Напряжение в стенке барабана. При навивке каната в стенко барабана возникают сложные напряжения от изгиба, кручения и сжатия барабана канатом. Если определяется напряжение в стенке, то барабан рассматривается как цилиндр, находящийся под действием внешнего давления д, создаваемого натяжением каната /*в. В барабанах с ребрами жесткости учитывается также влияние только поперечных ребер.

Барабаны рассчитывают общепринятыми методами; при этом напряжения кручения вследствие небольшой величины не учитываются.

Тонкостенные барабаны, не имеющие ребер жесткости, могут разрушится вследствие потери устойчивости стенки. В этих случаях критическая нагрузка сжатия определяется как для круглого кольца, нагруженного равномерно распределенным внешним давлением.

В сварных барабанах швы рассчитываются на срез и изгиб. В литых переходы ныполняются плавными, толщина стенок — равномерной во избежание появления усадочных трещин и раковин.

228

Расчет подъемного вала

В процессе работы лебедки подъемный вал систематически включается и затормаживается, при этом величины действующих усилий п моментов не остаются постоянными. Эти обстоятельства вызывают необходимость расчета вала как на статическую прочность, так и на долговечность.

Расчет вала на статическую прочность ведется по общепринятой методике по наибольшему кратковременно действующему усилию в ведущей ветви каната при максимальном диаметре навивки каната на барабан. Ступицы, передающие крутящий момент, крепятся на валу на шпонках и посадке. При расчете учитывается то, чтобы каждая из этих деталей могла передавать полный крутящий момент, т. е.

где Л/ш, Л/п и Л/кр_ ет — крутящие1 моменты, передаваемые шпонкой

посадкой и максимальный действующий.

Подъемный вал на долговечность рассчитывается по наибольшему усилию в ведущей ветви -PBmaY, возникающему во время подъема бурильной колопны наибольшей массы в процессе бурения скважины, принятой за базовую. При этом учитываются коэффициент долговечности К и коэффициент Ккх изменения изгибающего момента подъемного вала в зависимости от перемещения каната вдоль барабана.

^ -^,.ш«*, (viii-ii)

где D6i —средний диаметр навивки каната; К — коэффициент долговечности

К Р

Здесь PBT — усилие в ведущей ветви при работе на д:-ой ступени; Ккх — коэффициент, учитывающий влияние перемещения каната вдоль барабана;

К.

-отношение напряжений о'х (или усилий) в рассчитываемом сечении вала между опорами к напряжении) о".,., возникающему при работе на х-ой ступени

т — показатель степени кривой выносливости.

После определения моментов изгиба и кручения находят эквивалентные напряжения по изгибу и кручению и общий запас прочности по долговечности, как указывалось ранее.

Для валов лебедок коэффициент запаса прочности по долговечности выбирают в пределах 1,3 -г- 1,5.

Расчет деформаций вала определяется известными способами для следующих случаев нагружения.

1. При полной грузоподъемности:

а) талевый канат находится у правой реборды барабана;

б) талевый канат располагается у левой реборды барабана;

2. При действии на подъемный вал сил тяжести масс находящихся на нем деталей.

Для этих случаев строятся эпюры изгибающих моментов и определяются прогибы. По величине прогиба проверяется угол поворота Ф осл вала в подшипниках.

Для сферических роликоподшипников, обычно применяемых в буровых лебедках,

<Р—£*£0,05, (VIII-14)

где / — стрела прогиба;

R— расстояние от опоры до сечепия с максимальным прогибом.

Подшипники качения выбираются по общепринятой методике с учетом коэффициента долговечности К. Размеры их определяются диаметром вала, а тип — требуемой долговечностью. Коэффициент долговечности К определяется с учетом перемещения каната вдоль барабана по формуле (VIII-12) при значении показателя степени кривой выносливости т — 3.

Разъемные соединения барабана с валом и ребордами рассчитываются по наибольшему крутящему моменту на барабане, а болты крепления тормозных шкивов — на растяжение по полному усилию затягивания. В некоторых конструкциях применяют контрольные штифты или призонные болты, которые рассчитываются на срез от действия наибольшего крутящего момента. При этом момент трения между тормозным шкивом и ребордой не учитывается.

Расчет главного тормоза

В скважину спускаются колонны различной массы и с различными •скоростями. Скорости спуска ограничиваются вспомогательным или главным тормозами. Торможение при остановке осуществляется только главным тормозом, который поглощает всю энергию движущейся колонны и связанной с ней массы.

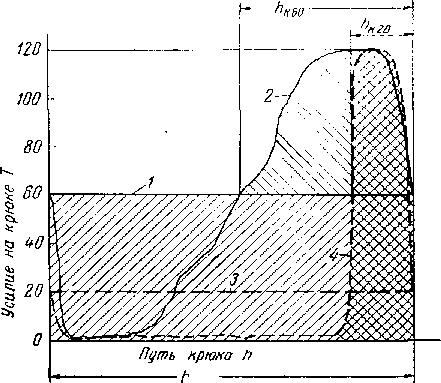

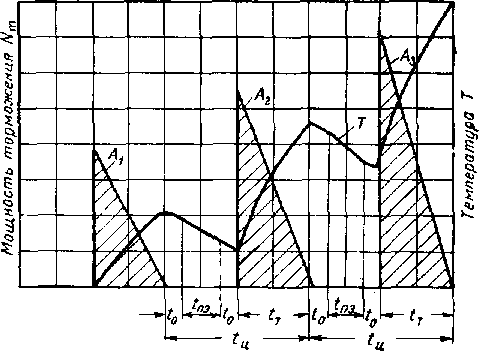

Усилие на крюке в ведущей ветви каната при остановке зависит от времени 0. пути торможения и возникающих при этом динамических сил. На рис. VIII-10 показана зависимость усилия, возникающего на крюке при торможении колонн различной массы, от времени или пути торможения.

Так как время торможения ничем не ограничивается и зависит только от оператора, то во избежание возникновения чрезмерных динамических нагрузок, могущих привести к обрыву каната, тор-

230

мозное усилие F должно всегда создавать усилие на барабане меньше разрывной прочности каната Ла. т. е. должно соблюдаться условие

ID, Df.

«' D.

D*

(VIII-15)

где F,

—сила трения на ободе тормозного шкива при неподвижном грузе;

. — коэффициент запаса торможения (правилами Госгортех-надзора установлен в пределах 1,5 ч-2 при наибольшем грузе на крюке).

F* = I^irk = ^-"' (VIII-16)

где D6g — эффективней диаметр барабана;

т}о— к. п. д. талевой системы и барабана при спуске; г —число рабочих ветвей полиспаста; Т—суммарная нагрузка на ветви талевого каната; D—диаметр тормозного шкива.

'таз:

Рис. VIII-10. Зависимость усилия на крюке при

торможении колонн различной массы от пути

торможения.

1 и з

масса колонн 60 и 20 т; 2 и 4 — соответственно усилия на крюке при торможении.

Общее выражение для определения динамической силы fa, которая поглощает освобождающуюся во время торможения кинетическую энергию опускаемого груза со скоростью г?кс,

г

(VIII-17)

231

Здесь укс —скорость спуска крюка;

g — ускорение свободного падения;

2/-^-^ — сумма инерционных сил барабана лебедки и свя-"Ро

занных с ним движущихся масс; (о — угловая скорость вращения барабана; /—момент инерции вращающихся масс; /„—путь торможения на ободе тормозного шкива

, iD.,

Фо^тг-;

hK — путь крюка при торможении.

Для приближенных расчетов может быть принят прямолинейный закон изменения скорости при торможении, тогда время торможения £т будет (см. табл. VI-2)

I- 18)

где <р0 — приведенной к валу барабана момент ннерцнп вращающихся масс и движущейся колонны

wb — масса колонны и движущихся с ней частей; Л/из„ — избыточный момент тормоза.

Поэтому в буровых лебедках, рассчитанных под определенный диаметр каната, нельзя произвольно применять канат меньшего или большего диаметра. В первом случае канат может быть оборван при резком торможении, хотя и правильно выбран диаметр по статической нагрузке. Во втором случае увеличится путь торможения ввиду недостатка тормозного момента, хотя прочность каната будет также соответствовать расчетной нагрузке.

Силы, действующие в колодочно-ленточном тормозе

В колодочно-ленточном тормозе лента нажимает на тормозно ii шкив через систему отдельных колодок из фрикционного материала. Такие тормозы рассчитываются подобно ленточным по формулам трения гибких тел. Однако силы трения в колодочно-ленточном тормозе изменяются не непрерывно, а скачкообразно, поэтому расчетные формулы при ограниченном числе колодок отличаются от формулы Эйлера.

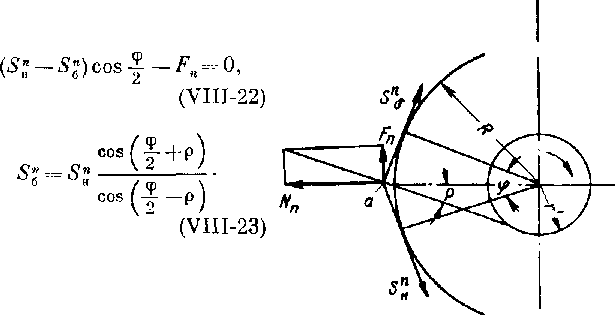

Рассмотрим отдельную «-ю колодку тормоза с центральным углом ф и натяжениями ленты у границ колодки, равными S% и S™.

При вращении тормозного шкива (рис. VIII-11) колодка уравновешивается равнодействующей сил 5£* и S'l, которая должна пройти по касательной к кругу трения с радиусом

r'-/Tsinp, (VII 1-1!))

232

где R' —расстояние точки а пересечения сил

5'д и 5" от центра шкива; р—угол трения

Разложив равнодействующую силу на нормальную Nn и на касательную Ftt и спроектировав все силы на ось симметрии, получим

Лг„ - (Si + 5») sin 4 ; (VIII-20)

/•H = (5«H-5j)sin-| tgp. (VIII-21)

откуда

П роектируя

силы на вертикальную

ось, получим

роектируя

силы на вертикальную

ось, получим

Поскольку б1^ —натяжение сбегающей ветви для ti-oi'i колодки, оно является также натяжением набега-

ющен ветви для (п+1) ко- рис. VIII-11. Схема действия усилий на лодки. Для рассматриваемой колодке тормоза,

колодки

S» S,

cos ( ^

(VIII-24)

где Su— натяжение набегающей ветви тормоза. Записав (VIII-20) в виде

5»

1-tg —tgp

(VIII-25)

, а а

и заменяя tg—— ввиду малости величины на-^—, получим:

atgp I

(VIII-2G)

где и --- ф« — полный угол охвата.

233

п

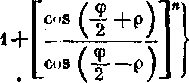

При неограниченном возрастании числа колодок, т. е. при

a tg p

a atg p

r —a tgp

(VIII-27.

Формула (VIII-23) стремится к уравнению Эйлера. Тормозной момент, создаваемый отдельной колодкой,

1/f / <?« шп = (дн - Г / Ф , М cos [ тг + Р \ 2 У |

.-Г |

/ (р \-| cos -i + P ) л \ ^ ' |

|

/ Ф Lcos(^- |

р). |

cos ( -^- — р 1 |

|

(VIII-28)

Тогда полный тормозной момент, создаваемый тормозом, можно выразить в виде

2л/.

(VIII-29)

1 «"(l+p) |

п S |

cos(|+p) |

||

- С08(|-р)_ |

cos f -?--pJ |

|||

|

/ Ф \ cos гР ) |

|

||

М S1 /? |

л \ * I |

|

||

в |

COS ( Ф 0^1 V 2 Р/- |

|

||

(VIII-30)

Сила трения ^ на тормозном шкиве уравновешивается разностью натяжений набегающего Ss и сбегающего 5б ветвей ленточно-колодочного тормоза

дли

1 —

Ф , cos ( —- -г р

(VIII-31)

cos ~

Наибольшее удельное давление между колодкой и тормозным шкивом возникает в точке касания набегающей ветви тормоза со шкивом и, уменьшаясь, достигает минимального значения в точке касания сбегающей ветви.

Наибольшее удельное давление на шкиве

(VIII-32)

где Ъ — ширина колодки.

234

Наименьшее удельное давление на шкиве

" _ 2£б

(VIII-33)

или

cos -г-'\

COS I -~- -

(VIII-34)

Длина соприкосновения тормозных колодок со шкивом

п г. а

""ЗбО0'

L =- я Д.

Поверхность трения тормоза

Сроднее удельное давление

или

Мощность торможения в кет

№ — ——.с

т 102 '

Секундная удельная работа трения при торыозкешш

(VIII-38)-

(VIII-39).

Удельное давление р и секундные удельные работы трения ЛГТД, для .ченточдьтх тормозов

р = 0 05 -г- 0 2^-и • р = 0 5 -т-1,2 —? •

Силы, действующ |р,р в рычажном механизм е-тормоза. В ленточных тормозах буровых лебедок набегающий конец ленты прикрепляется к балансиру. На тормозной^ рычаг действует только меньшая сила сбегающего конца ленты, создающая момент на тормозном рычаге

где г — радиус: кривошипа от оси -Шарнира до точки крепления-ленты, на рычаге (обычно 40— 60 jwe):

235;

Сбегающий конец ленты в момент полного торможения располагают под углом, близким к 90°, к оси соединенного с ним кривошипа. Тормозной момент уравновешивается моментом, создаваемым на тормозном рычаге:

Mf*zMn. (VIII-41)

Усилие на тормозном рычаге

sin ф

(VIII-42)

t

где I —длина плеча тормозного рычага (для ручного тормоза

обычно I = 1,2 -f-1,6 -и);

т]т —к. п. д. рычажной системы (в среднем 0,9—0,95); ф —угол между сбегающим концом ленты и осью кривошипа; у —угол между осью рычага и лентой (изменяется от 80—85° в свободном состоянии до 10—15° в заторможенном).

При ручном торможении расчетное усилие рабочего на тормозном рычаге не более 350 н.

Тепловой расчет ленточных тормозов

Как указывалось, при спуске колонн выделяется значительное количество энергии, которое поглощается тормозной системой. Вследствие нагрева тормозов колодки быстро изнашиваются.

дремя t

Рис. VIII-12. График работы тормоза буровой лебед- ; _ ки при спуске колонны.

В процессе спуска происходит постоянное чередование периодов торможения и спусков колонны, периодов подъема ненагруженного элеватора и периодов пауз. Причем масса опускаемой колонны за

236

каждый цикл увеличивается на массу одной свечи. При подъеме элеватора изменяется направление вращения барабана.

На рис. VIII-12 представлен схематический график работы тормоза буровой лебедки при спуске колонны.

Время цикла tu равно сумме времени торможения tr при спуске я времени пауз £0, затрачиваемого на обработку свечей и подъем ненагруженного элеватора. Заштрихованные площади треугольников

А

в ыражают

работу тор-

ыражают

работу тор-

можения за каждый цикл

А

2

(VII1-43)

230

Тормозы рассчитываются по условному максимальному количеству выделяющегося тепла, за которое принимается тепло, выделяемое в конце спуска на длину свечи колонны наибольшей массы (площадка As на рис. VIII-12). Уменьшенный вес бурильной колонны в предыдущие моменты спуска в расчете не учитывается.

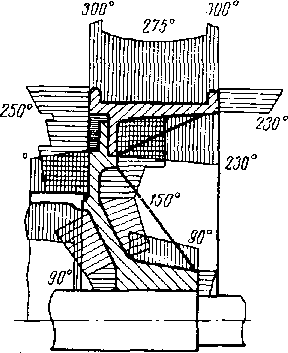

Рис. VIII-13. Температурные доля тормозного шкива.

В буровых лебедках, рассчитанных на большие грузоподъемности и предназначенных для бурения глубоких скважин с большим числом спусков и подъемов, целесообразно применять водяное охлаждение тормозных шкивов.

Количество тепла, выделяющегося при спуске колонны на длину свечи

где Тс — нагрузка на ветви талевого каната; Zc — длина свечи,

Суммарная теплоотдача

(VIII-45)

При установившемся тепловом состоянии все тепло, создаваемое во время торможения, отдается в окружающую среду. На рис. VIII-13 показаны температурные поля тормозного шкива без водяного охлаждения. Количество излучаемого тепла

Здесь С1 — коэффициент излучения от отполированной поверхности тормозного шкива П1 (С± = 1 ~ 1,5 ккал/м2-чх У, град);

237

^ — коэффициент излучения от шероховатых поверхностей (Cz = 4 -V- 4,5 ккал/м2 • ч • град); t-i— температура нагрева шкива; tz — температура окружающей среды;

Л\ и /72 — поверхности тормозного шкива, излучающие тепло. Количество тепла, отводимого конвенцией при неподвижном шкиве,

W2 - агП3 (ti — tj (1 —ПВ), (V1II-47)

где qj — коэффициент теплоотдачи при неподвижном шкиве (а1 = 5 -=-

-г- 10 ккал/м2 • ч • град);

/73— поверхность шкива, отводящая тепло конвенцией; ПВ — относительная продолжительность включения в долях единицы.

Количество тепла, отводимого конвенцией при вращающихся шкивах,

Wa - & - У аа ПВ 2 /<и°Л (VIII-48)

где ff~боковые кольцевые поверхности шкивов;

t^ —скорости соответствующих кольцевых поверхностей;

а2 — коэффициент теплоотдачи при вращающихся тормозных

шкивах (а3 = 6с0-8 ккал/м2-ч-град). Количество тепла, отводимого водой,

^4 = 08(^-0^4. (VIII-49).

1'де а3— коэффициент теплопередачи от тормозных шкивов к воде (значение а3 до 4000 ккал/м2 • ч • °С при скорости течения воды более 0,15 м/сек- при скорости течения воды менее 0,15 м/сек а3 = 1000-ь 2000 ккал/м? • ч • °С); (3 —температура отводимой воды;

/74 — поверхность тормозного шкива, омываемая водой; Wb — количество тепла, поглощаемое гидродинамическим или другим регулирующим тормозом.

Потребное количество подаваемой воды для охлаждения тормозных шайб

е=га-

Здесь ^ — температура подводимой воды (£4= 15 -^20° С).

Вспомогательные тормозы

Применяемые в буровых лебедках вспомогательные гидродинамические и электрические тормозы имеют различные конструкции и характеристики.

Гидродинамические тормозы представляют собой гидравлическую машину, в которой ротор, вращаясь, подобно колесу центробежного насоса, прокачивает жидкость через лопатки неподвижного корпуса,

238

как через постоянное гидравлическое сопротивление. При этом создается момент торможения на валу ротора.

Так как к. п. д. этой гидромашины равен нулю, вся работа превращается в тепло, которое нагревает циркулирующую жидкость. Тормозной момент 7lfT, создаваемый гидродинамическим тормозом, зависит от его диаметра, скорости вращения и степени заполнения тормоза жидкостью.

Мощность гидродинамического тормоза может быть определена из известной формулы подобия, связывающей размеры диаметра тормоза с мощностью торможения и скоростью вращения его ротора.

где а —постоянный коэффициент, зависящий от типа и кон-

струкции тормоза; ni — скорость вращения ротора; z — числю роторов; р — плотность жидкости; Da — наибольший диаметр ротора тормоза; Д, — внутренний диаметр кольца воды при вращении.

Величина коэффициента а зависит от наполнения тормоза водой, величины утечек, скорости вращения ротора и др. При низких скоростях вращения значения этого коэффициента несколько большие, при больших — наоборот.

Коэффициент мощности в процессе прямого вращения одной пары роторов с плоскими косо поставленными лопастями при полном заполнении находится в пределах

a = 50 уТГа -г- 100 ]/ZT.

В многороторных гидродинамических тормозах тормозной момент принимают пропорциональным числу роторов.

Крутящий момент на валу ротора гидротормоза

Мъ = a'pzn* (D*-D*). (VIII-52)

Мощность электродинамического тормоза

Л^-Р^Я^А (VIII-53)

где р — постоянный коэффициент, характеризующий отношение ши-

рины сцепления к диаметру сцепляющегося слоя; z— число роторов или сцепляющихся слоев; тв — удельная сила сцепления;

Z)cp — диаметр ротора или средний диаметр сцепляющегося слоя для электродинамического тормоза, заполненного порошком; Ау — коэффициент режима.

Крутящий момент электродинамического тормоза

239

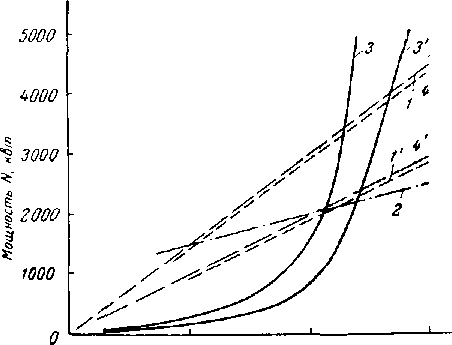

На рис. VIII-14 показаны изменения мощности свободно опускаемого груза (кривые 7 и 7') разной массы; мощности механического ленточно-колодочного тормоза по ограничению отвода тепла (кривая 2)- мощности гидродинамического тормоза при различном заполнении (кривые 3 и 3') и мощности электродинамического тормоза (кривые 4 и 4'). Для сокращения времени спуска необходимо, чтобы в начальный период колонне было сообщено максимальное ускорение, чтобы скорость спуска достигла в возможно короткий проме-

/ 2 3

Спорость спуска колонны VHC , м/сея

100

200 300 Ш $00 600 вращения ротора п, oS/мин

Рис. VIII-14. Сравнение характеристик различных тормозов.

1 и ]' — свободно падающий груз 100 и i 50 Мг; 2 — ленточ-но-колодочный тормоз (по теплу); 3—3' — гидравлический тормоз при различном заполнении; 4—4' —электродинамический порошковый тормоз при различной регулировке.

жуток времени предельного значения (2—3 м/сек) и в дальнейшем поддерживалась постоянной.

Это условие автоматически выполняется гидродинамическим тормозом. В самом деле в начальный период этот тормоз, как видно из кривых 3 и 3', развивает тормозную мощность значительно меньшую, чем условная мощность свободно падающего груза, в результате чего колонна движется со значительным ускорением. При достижении определенной скорости (более 2 м/сек) мощность гидродинамического тормоза становится равной условной мощности свободно падающего груза, таким образом спуск колонны далее происходит уже с постоянной скоростью. Кривые мощности тормоза пересекают линии условной мощности свободно опускаемой колонны под большим углом и указывают на устойчивую работу этого тормоза.

240

Однако такая характеристика имеет и отрицательные стороны, так как при небольших скоростях спуска тяжелых обсадных колонн или в периоды замедления во время остановок колонн гидродинамические тормоза развивают небольшую мощность и момент. В этих случаях механический тормоз почти не облегчает работы.

При электродинамических тормозах линия мощности 4 не пересекается с линией условной мощности 1 свободно опускаемого груза. Следовательно, автоматического ограничения скорости спуска не произойдет, поэтому бурильщику необходимо изменять величину момента торможения либо частично применять механический тормоз.

Во время остановок или спусков тяжелых колонн с небольшой скоростью электродинамические тормозы значительно облегчают работу механических тормозов.

Совместная работа главного и вспомогательного тормозов

П ри

спуске бурильной колонны на длину одной

свечи силами сопротивления

движению и силами, возникающими в

системе торможения,

совершается работа

ри

спуске бурильной колонны на длину одной

свечи силами сопротивления

движению и силами, возникающими в

системе торможения,

совершается работа

А - Ql, (VIII-55)

где Q — вес бурильной колонны; /—длина свечи.

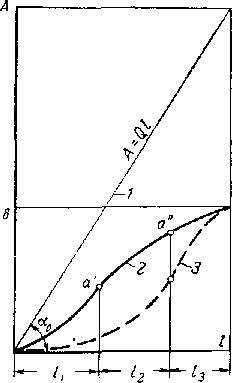

Графически эта работа .в зависимости от степени полноты тахограммы спуска свечи изобразится прямой линией 1 (рис. VIII-15), тангенс угла ее наклона к оси абсцисс определятся силой тяжести А колонны

(VIII-56)

А.

l •

Рлс. VIII-15. График ра-богы главного и вспомогательного тормозов.

Учитывая квадратичный характер изменения тормозного момента от скорости вращения вала, работа гидродинамиче ского вспомогательного тормоза будет изменяться, как показано кривыми 3 на рис. VIII-15. &

Следует отметить, что угол наклона касательных в любой точке кривых 2 и 3

к оси абсцисс не может превышать а, что объясняется принципом работы гидравлического тормоза и функцией его применения.

Если пренебречь силами трения в скважине к моменту окончания спуска колонны вследствие небольшого значения скорости тормоза, работа, совершаемая колодочно-ленточным тормозом,

16 Заказ 1015.

л„.

(VIII-57)

241

Здесь Лх — работа ленточно-колодочного тормоза;

Л„ — работа вспомогательного гидродинамического тормоза.

В процессе спуска колонны три периода: I — разгон; lz — установившееся движение; Z3 — торможение, во время притормаживания ленточно-колодочным и вспомогательным (кривая 3) тормозом скорость движения крюка не меняется, поэтому работа вспомогательного тормоза в период, показанный кривой 2 а' — а", изменяется по прямой липии, а ее тангенс угла наклона определяется скоростью установившегося движения, размерами вспомогательного тормоза и степенью заполнения его водой.

Расчет гидродинамических тормозов

Проектируют гидродинамические тормозы, как и большинство гидромашин, по методу подобия по уже испытанным образцам.

Если для испытания однороторного гидродинамического тормоза, принятого в качестве исходной модели, тормозная мощность при полном заполнении (DB = 0) из формулы (VIII-51) (все величины с индексом м)

N — а п п3 />ь

JV2T — "мМм'^м^лГм'

а для нового проектируемого тормоза мощность торможения NT = = apn3Ds, то, приняв амря я» ар (р — коэффициент перехода), получим

N

отсюда можно определить диаметр ротора

Расстояния между кранами, регулирующими степень заполнения гидродинамического тормоза, выбираются таким образом, чтобы обеспечить спуск колонн различной массы с наиболее рациональными скоростями.

Величину необходимой мощности торможения определяют, исходя из силы тяжести груза и допустимой его скорости спуска. Задаваясь минимальной скоростью спуска колонны ивс при наибольшей ее силе тяжести, создающей наибольшее усилие на ведущей ветви талевой системы Рв, определяют мощность торможения

где i — число рабочих ветвей в оснастке; •р — к. п. д. талевой системы; С — коэффициент пропорциональности; Вбг — диаметр навивки каната.

При правильно рассчитанной тормозной системе количество тепла, поглощаемое гидродинамическим тормозом W5, должно

242

составлять 75—80% всего выделяющегося тепла W. При спуске колонны должно сохраняться тепловое равновесие, т. е.

Wb = (Q,75+Q,8)W = WB + Wi. (VII 1-61.)

Здесь количество тепла, отводимого поверхностью гидравлического тормоза,

И^с^Я, (*i-*.), (VIII-62)

где ах — коэффициент теплопередачи от поверхности тормоза воз-

Ят — поверхность гидродинамического тормоза и холодильника, отводящая тепло окружающему воздуху;

t± — температура поверхности тормоза, принимается не выше 80° С;

£2 — температура окружающего воздуха; W-, — количество тепла, отводимого проточной водой.

В тех случаях, когда поверхность тормоза и холодильника недостаточны для отвода всего выделяющегося тепла, охлаждение осуществляют проточной водой. Количество проточной воды

W7

(VIII-63)

где t3 и ^4 — температуры отводимой и подводимой воды.

Тепловой расчет электрических тормозов ведется аналогично гидротормозам, но в этом случае должна определяться поверхность тормоза, омываемая водой. . ,