- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 2. Узлы конструкции и механизмы буровых лебедок

Станины буровых лебедок представляют собой раму в виде салазок, сваренную из швеллеров или двутавровых балок со стойками, на которых монтируются валы. Стойки выполняют из стальных листов или швеллеров.

В буровых лебедках цепные передачи герметизируют для обеспечения работы их в условиях обильной смазки. При этом для каждой передачи делаются отдельные герметичные отсеки, которые и служат как конструктивные части для придания необходимой жесткости и прочности станине. Валы крепят к раме на фланцах или в разъемных корпусах подшипников. Рама салазок станины имеет удлиненную форму для размещения на посту бурильщика механизмов управления, а с противоположной стороны — для установки вспомогательного регулирующего тормоза. Нижняя часть рамы выполняется так, чтобы можно было закрыть и предохранить от поломок при транспортировке механизмы управления (тяги, педали, рычаги и т. д.). Во время демонтажа лебедок эти механизмы не разбирают.

Барабан подъемного вала буровой лебедки представляет собой круглую обечайку с ребордами с двух сторон, расположенными под прямым углом к ее оси, с двумя тормозными шкивами. Изготовляются они из штампованных стальных или литых отдельных деталей, сваренных между собой, или целиком литых.

Наиболее распространены барабаны комбинированных конструкций из отдельных литых, штампованных или изготовленных из листа

214

деталей. Такие конструкции наиболее прочны, дешевы и просты в изготовлении. Барабан и реборды для большей жесткости снабжаются ребрами. Такая конструкция позволяет получить легкий, жесткий и прочный барабан. Тормозные шкивы снабжают полостями, заполняемыми водой для отвода тепла, выделяющегося при торможении. Вода в эти полости поступает и отводится по трубам через отверстия в валу. Охлаждение водой значительно сокращает износ тормозных поверхностей шкивов и колодок.

Барабаны крепятся на, валах жестко на горячих и прессовых посадках в сочетании со шпонками. Крепление только на шпонках или на посадках не обеспечивает, как правило, требуемой надежности. Ступицы барабана в литых конструкциях изготовляют обычно заодно с ребордами, а в сварных в виде отдельных деталей, приваренных к ребордам барабана.

Барабаны в буровых лебедках с многослойной навивкой каната раньше изготовляли гладкими или с канавками, расположенными спирально. Первый ряд каната обычно полностью не сматывается, так как он навивается в несколько слоев на барабан. В каждом последующем ряду направление навивки противоположно направлению предыдущего слоя. Между соприкасающимися витками каната происходит точечный контакт в различных рядах и канат при намотке с большой скоростью не укладывается ровными рядами, что сильно снижает его долговечность.

Для устранения этого дефекта на барабанах делают не спиральные, а параллельные друг другу канавки. Переход из одной канавки в соседнюю выполняется в виде ступенек с шагом, равным половине шага навивки каната. При параллельном расположении канавок последующие ряды каната при навивке укладываются в промежутки между витками предыдущего ряда, в результате чего происходит линейное касание канатов между рядами. Точечное касание происходит только в местах ступенчатых переходов каната. Такая навивка обеспечивает более плотную укладку каната, исключает врезание каната в нижние слои при операциях спуска и улучшает контакт отдельных слоев, что увеличивает срок службы каната.

Барабаны лебедок, рассчитанных на небольшие тяговые усилия, изготовляют из углеродистых конструкционных сталей, а для больших усилий — из сталей легированных хромом, никелем и марганцем для обеспечения необходимой прочности и износоустойчивости. Тормозные шкивы присоединяют к ребордам по обе стороны барабана на болтах или заклепках для обеспечения возможности смены их при ремонтах. Головки болтов и заклепок выполняются в потай с ребордой.

Шкивы изготовляют литыми из сталей, также легированных хромом, никелем, кремнием и марганцем.

Устройство крепления каната к барабану для обеспечения полной надежности и возможности смены каната при периодических перемещениях выполняют сбоку реборды в виде планки, прижимаемой болтами, или в виде хомутов.

Вспомогательные барабаны изготовляются обычно сварной конструкции с двумя ребордами и тормозным шкивом с одной стороны барабана. Тормозы этих барабанов легко нагружены, работают периодически и не в столь напряженных условиях, как главные тормозы.

Главные тормозы. В качестве главных тормозов применяют ленточно-колодочные тормоза, в которых отдельные колодки укрепляются на гибких лентах, охватывающих тормозной шкив. Условия работы тормоза в буровой установке весьма специфичны. В начале торможения он не должен создавать большого тормозного момента, что особенно важно для регулирования подачи при небольшом весе колонны, а к концу торможения момент должен быть большим.

Обеспечить эти качества стремятся различными конструктивными средствами: применяют устройства, обеспечивающие в начале торможения при небольшом повороте рычага большое перемещение лент и меньший выигрыш в силе для того, чтобы выбрать все зазоры и плавно начать торможение, а в конце его получить больший выигрыш силы при меньшем перемещении рычага ленты, чтобы сократить время торможения.

Усилие на канате имеет всегда одно направление, а вращение барабана двухстороннее, поэтому торможение в лебедках всегда одностороннее; в момент подъема груз находится в подвешенном состоянии и удерживается тормозом. Поэтому тормоз должен легко саморастормаживаться при начале вращения барабана в противоположном торможению направлении.

В буровых лебедках очень важно, чтобы оператор «чувствовал» силу торможения; по мере поворота тормозного рычага и увеличения момента эта сила должна возрастать.

Этим требованиям наиболее полно удовлетворяют простые ленточные тормоза с рычажным управлением.

Буровые лебедки снабжаются обычно двойными ленточными тормозами. Две ленты, охватывающие шкивы барабана лебедки, расположенные с двух его концов, позволяют улучшить теплоотвод, обеспечить лучшее распределение давления по всей ширине ленты и большую надежность.

Тормозные ленты соединены одним концом с балансиром, служащим для равномерного распределения тормозного усилия между ними, а другим — с коленчатым валом. На коленчатом валу слева расположена рукоятка управления, а справа — рычаг, соединенный с пневматическим цилиндром.

Лебедки с двухленточными тормозами без балансиров не применяют, так как это не обеспечивает требуемую надежность торможения и приводит к повышенному износу тормозных колодок и шкивов.

Тормоз действует следующим образом. Концы лент, закрепленные на балансире, в процессе торможения находятся в неподви/кном состоянии. Концы лент, укрепленные к коленчатому валу, при

216

повороте его перемещаются, охватывают шкивы барабана и осуществляют тем самым торможение.

Коленчатый вал поворачивается либо тормозным рычагом, либо при движении поршня пневматического цилиндра. Управление пневматическим торможением осуществляется поворотом ручки крана, расположенного на тормозном рычаге.

На рис. VII1-4 приведен общий вид главного тормоза лебедки. Угол охвата тормозной ленты шкива в тормозах буровых лебедок выполняется в пределах 270—330°.

Рис. VIII-4. Общий вид ленточного тормоза.

Ленточные тормоза обладают высокой маневренностью, чувствительностью и допускают спуск колонны практически с любой скоростью. Колодочные тормоза в буровых лебедках не применяют вследствие громоздкости, малого угла охвата, резкого торможения и неспособностью саморастормаживания при обратном вращении барабана. Ленточные тормоза других тияов (дифференциальные и суммарные) также не применяют: первые вследствие резкого торможения п малого пути оттормаживания, вторые вследствие того, что они осуществляют двухстороннее торможение и не обладают, подобно простым ленточным тормозам, способностью некоторого прогрессивного увеличения момента торможения при вращении в одном направлении и саморастормаживания при вращении в противоположном.

Тормозные рычаги снабжаются запорными устройствами, позволяющими бурильщику оставлять тормоз в любом положении, обеспечивая необходимый тормозной момент.

Тормозные ленты главного тормоза обычно изготовляют из среднеуглеродистых кремнистых сталей толщиной 3—6 мм

217

и шириной 180—250 мм. Для обеспечения равномерного зазора между колодками и шкивом в расторможенном состоянии ленты поддерживаются оттяжками на пружинах, укрепляемых на раме лебедки.

Ленты крепятся к балансиру винтовыми стяжками, служащими для регулировки зазора между лентой и шкивом. С внутренней стороны к ленте укрепляются болтами с потайными головками пли стальными лепестками арматуры каркаса колодки из фрикционного материала.

Для тормозных колодок применяют фрикционные материалы, обладающие высоким коэффициентом трения (0,4 -f- 0,6), большой прочностью теплостойкостью и небольшим износом колодок и тормозного шкива: тканые из прессованного волокна с металлической сеткой пли специальные пластмассы и другие материалы. Тормозные колодки бывают двух основных типов: твердые прессованные и мягкие тканые. Имеется также много различных промежуточных типов прессованно-тканых колодок. Чем больше твердость колодок, тем меньше их износ, но тем быстрее происходит износ тормозных шайб. Мягкие тканые колодки сами изнашиваются быстрее, но износ тормозных шкивов при этом меньший.

В лебедках, предназначенных для бурения глубоких скважин, применяют прессованные колодки большой твердостью из ретипакса, в котором связкой служат фенолформальдегидовые смолы. Эти колодки выдерживают удельные давления до 600 Мн/м2.

Теплостойкость поверхности ретинакса достигает 1000" С; внутренняя теплостойкость — 400—600° С; твердость HRB = 30 -^ 35.

Балансир представляет обычно стальную литую или сварную балку, расположенную в средней части на оси, к бокам которой прикреплены на шарнирах тормозные ленты.

Управление тормозами в буровых лебедках осуществляется непосредственно и дистанционно. Наиболее распространены рычажные механизмы с рычагами: 1) воздействующим непосредственно на коленчатый вал, с которым соединены тормозные ленты; 2) воздействующим на систему промежуточных рычагов; 3) воздействующим на эксцентрик, приводящий в движение систему рычагов, связанных с тормозными лентами; 4) воздействующим на систему с зубчатыми секторами с переменным передаточным отношением.

На рис. VIII-5 приведен график изменений передаточного числа тормозной системы в зависимости от угла поворота тормозного рычага. Возможности тормозов буровых лебедок в отношении величин тормозных усилий только при ручном торможении ограничены, так как создать тормоз с рабочим углом поворота тормозного рычага более 80° при его длине 1,2—1,6 ж трудно.

Штурвалы или рычаги меньшей длины с большим углом поворота не применяют вследствие того, что увеличивается время торможения и понижаются чувствительность и оперативность.

В некоторых рычажных механизмах удается достигнуть увеличения передаточного, отношения в конце торможения в 5—6 раз по сравнению с первоначальным. В эксцентриковых механизмах это

218

отношение можно получить еще оолыпим, но за счет уменьшения хода, что нежелательно. Общее передаточное число тормоза, т. е. отношение перемещения руки рабочего к перемещению сбегающего конца ленты в лебедках в начале торможения, составляет iK = 8 н--±~ 12; в конце — гк = 20 -г- 40 и более.

50

Величина передаточного отношения определяется грузоподъемностью и конструкцией тормоза. Для увеличения тормозного усилия и облегчения труда бурильщика в конструкциях механизмов управления тормозами применяют различные пневматические и гидравлические сервоустройства и системы дистанционного управления. Бурильщик, регулируя давление в тормозном цилиндре, может плавно изменять давление воздуха, а следовательно, и тормозной момент.

30

10

Наиболее распространены пневматические системы управления сжатым воздухом с давлением 60— 120 Мн!жг. В таких системах передаточные числа тормоза могут быть в более узком диапазоне.

Привод вала тормоза в таких лебедках осуществляется пневматическим цилиндром.

О 45" 90°

Угол поборота тормозного рычага

Рис. VIII-5. График изменения передаточного числа тормозной

системы.

Вакуумные и гидравлические системы управления тормозами распространены ограниченно: первые вследствие малых развиваемых усилий, вторые — из-за трудностей, связанных с применением жидкостей. Управление тормозами буровых лебедок большой грузоподъемности сжатым воздухом применяют широко, так как при большом весе колонн для ручного торможения требуется слишком большие усилия на рычаге.

Для уменьшения потерь па трение и снижения износа шарнирных соединений тормозной системы предусматривается смазка всех шарниров. Смазку осуществляют консистентной мазью, подводимую по трубкам при закачивании через пресс-масленки.

Вспомогательные или регулирующие тормоза должны хорошо отводить и рассеивать тепло, выделяющееся во время торможения. Крутящий момент на валу лебедки при спуске изменяется по мере увеличения длины и веса опускаемой колонны, для чего вспомогательный тормоз должен обладать регулируемым тормозным моментом. Вспомогательные тормоза конструктивно выполняются так, чтобы была возможность торможения колонны в процессе спуска, а при подъеме ненагруженного элеватора возможность не препятствовать и не замедлять вращения барабана лебедки в направлении, обратном вращению при спуске.

21У

На включение и выключение вспомогательного тормоза во время спуска каждой свечи не должно затрачиваться дополнительное время. В электротормозах такое включение и выключение осуществляется включением и выключением тока. Вспомогательные тормоза состоят из корпуса, укрепленного на раме лебедки, вращающегося в нем ротора и устройства для отвода тепла.

В качестве вспомогательных тормозов используют гидравлические и электрические тормозы.

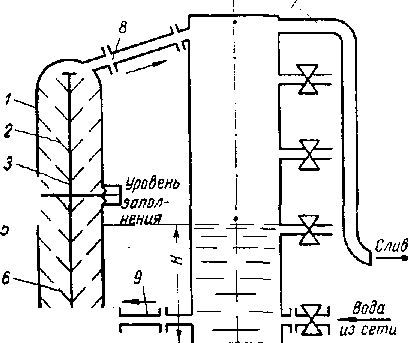

На рис. VIII-6 приведена схема гидравлического тормоза с холодильником. Корпус с лопатками укреплен неподвижно на раме лебедки. Рабочая часть представляет собой циркуляционную систему,

-ftH

ч

ч J.

/•

tJ

J—C1

Рис. VIII-6. Схема гидравлического тормоза с холодильником.

1 — корпус; 2 — лопатки корпуса; 3 — ротор; 4 — вал лебедки; 5 — муфта; в — лопатки ротора; 7 — холодильник; 8,9 — нагнетательный и сливной патрубки,

подобную системе в гидромуфте, с неподвижным статором и вращающимся ведомым ротором, имеющим наклонные плоские лопатки, направленные против движения ротора при спуске колонны. Лопатки статора расположены также наклонно по направлению движения ротора во время вращения барабана лебедки при наматывании каната (подъем ненагруженного элеватора) и не создают торможения. Во время вращения ротора жидкость, заполняющая тормоз, под давлением центробежных сил начинает двигаться от центра к периферии колеса ротора, Так как жидкость переходит с меньшего ра-диуса на больший, возрастает ее абсолютная скорость. При этом освобождающееся на малом радиусе место заполняется частицами текущей жидкости. На большом радиусе жидкость покидает колесо. Таким образом, процесс идет непрерывно. Так как статор не вращается, давление в каждой точке межлопаточного канала статора определяется потерями напора при протекании жидкости; враща-

220

ясь с ротором, жидкость совершает движение вдоль межлопаточных каналои тормоза. При этом наибольшее давление создается в точках: схода жидкости с колеса ротора. В точках притока жидкости к ротору давление наименьшее.

Во время вращения жидкости сообщается кинетическая энергия, равная потенциальной энергии, выделяемой опускающейся колонной. На статоре в результате воздействия на жидкость лопаток статора и сил трения происходит торможение жидкости. Это обусловливает возникновение на роторе и статоре равных по величине моментов. Диск ротора гидротормоза остается все время затопленным. Регулируя уровень заполнения, можно изменить величину тормозного момента.

При обратном вращении ротора гидротормоз с большим наклоном лопаток поглощает мощность во много раз меньшую, чем при прямом вращении. Это дает возможность вести операции спуска без отключения тормоза в процессе подъема ненагруженного элеватора. Если /ке эксплуатируются мощные гидравлические тормоза, при подъеме ненагруженного элеватора затрачивается значительная мощность. Поэтому в настоящее время начали применять обгонные муфты, автоматически полностью отключающие гидротормоз во время подъема ненагруженного элеватора.

Изменение величины тормозного момента достигается регулированием уровня воды в гидравлическом тормозе. Холодильник предназначен для регулирования этого уровня и частичного охлаждения жидкости. Во избежание парообразования температура в холодильнике допускается не свыше 80° С. В холодильник подводится вода из водопроводной сети и заливается до уровня определяемого требуемой мощностью торможения. Холодильник снабжен сливными кранами, расположенными на различной высоте для регулирования уровня воды. Гидротормоз соединен с холодильником двумя патрубками. При вращении ротора нагретая вода относится центробежной силой к периферии корпуса и часть ее сливается обратно в холодильник. Охлажденная вода поступает в тормоз по нижнему патрубку. Таким образом происходит непрерывная циркуляция жидкости между холодильником и тормозом.

В процессе работы при непрерывной подаче охлаждающей воды кран, определяющий уровень воды в тормозе, остается открытым и поступающая из тормоза нагретая вода уходит через него в слив, а холодная вода поступает из сети.

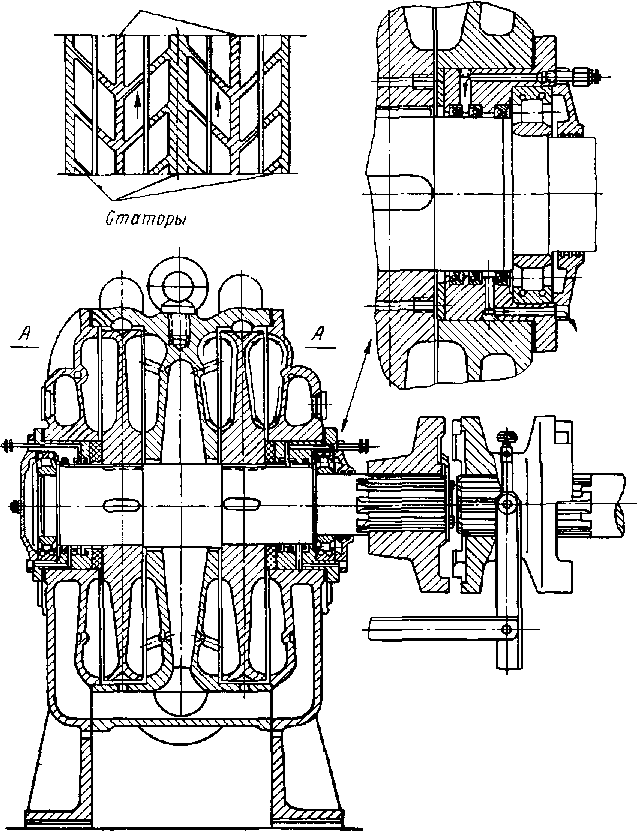

На рис. VIII-7 показан разрез гидравлического тормоза и положение лопаток статора и ротора.

Гидравлические тормозы благодаря простоте конструкции и способности развивать большие тормозные моменты широко распространены в буровых установках грузоподъемностью свыше 50 т.

Однако им свойствен и ряд недостатков: невозможность регулировки тормозного момента на ходу, резкое снижение тормозного момента при уменьшении скорости вращения и возможность замерзания жидкости.

Основные детали гидравлических тормозов: корпус, крышки и ротор тормоза изготовляют из чугунного литья, вал ротора — из углеродистой стали. Поверхности вала в местах трения о сальники

Рис. VIII-7. Разрез двух-

роторного гидравлического

тормоза.

П о

Aft

Роторы

о

Aft

Роторы

закаливаются с нагревом токами высокой частоты до твердости HR ^ 40.

Гидравлические тормозы без обгонных муфт включаются и выключаются кулачковыми или зубчатыми муфтами различных кон-

222

струкций. Управление осуществляется с поста бурильщика или применяется местное.

Электрические вспомогательные тормозы по сравнению с механическими и гидравлическими отличаются удобством управления, устойчивым режимом работы, легкостью и плавностью перехода с одного режима на другой.

В качестве вспомогательных регулирующих тормозов применяют электрические тормозные устройства трех типов: трехфазные синхронные генераторы, работающие в системе динамического торможения; электродинамические, в которых тормозной момент создается в результате взаимодействия наведенных в роторе или статоре вихревых токов, и порошковые электрические тормоза.

Возбуждение этих тормозов осуществляется от независимых генераторов постоянного тока. Тормозной момент регулируется путем изменения возбуждения генератора или величины сопротивления в цепи статора возбудителя.

Схемы управления позволяют получить различные тормозные режимы, например максимальный момент на больших или малых скоростях. Синхронные генераторы в качестве вспомогательных тормозов не распространены из-за большого веса, больших масс ротора, ухудшающих динамику лебедки, и из-за необходимости тепловой защиты обмоток, отключающей тормоз при перегревах, что не обеспечивает безопасность работы. Динамические тормозы не имеют последнего недостатка и применяются довольно широко в лебедках за рубежом.

Наведение вихревых токов осуществляется обмотками возбуждения.

Электрические тормоза, в которых зазор между статором и ротором заполнен ферромагнитным порошком, работают аналогично электродинамическому. Порошок способствует увеличению проводимости зазора между ротором и статором, в результате чего также увеличивается сопротивление вращению.

Электромагнитный тормоз с порошковым заполнением состоит из Т-образного железного ротора, вращающегося в статоре, имеющем обмотки возбуждения. Зазор между статором и ротором заполнен порошком. Изменение момента торможения вплоть до полной остановки осуществляется за счет изменения плотности магнитного потока. Возникающее тепло отводится потоком воды, подаваемой в каналы статора. Полость с магнитным порошком герметизируется магнитными сальниками, а предохранение от непопадания смазки в порошок из подшипников обеспечивает обычное сальниковое манжетное уплотнение. Имеются электромагнитные тормозы с порошковым заполнением, рассчитанные на моменты торможения до 150 000 н-м. Для возбуждения электротормозов необходима мощность питания 2—3 кет. Расход охлаждающей воды составляет при этом 3—7 л/сек. Эти тормозы можно применять и в качестве регуляторов подачи долота. Конструктивные сложности ограничивают применение этих тормозов.

223

В буровых установках с дизельэлектрическим приводом для облегчения работы главных тормозов используют для торможения в ряде случаев электродвигатель, а в установках с турботрансфор-маторами последние также используют в качестве дополнительных вспомогательных тормозов. Однако действующие правила горнотехнического надзора не разрешают установку тормозов, не связанных непосредственно с главным валом.