- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

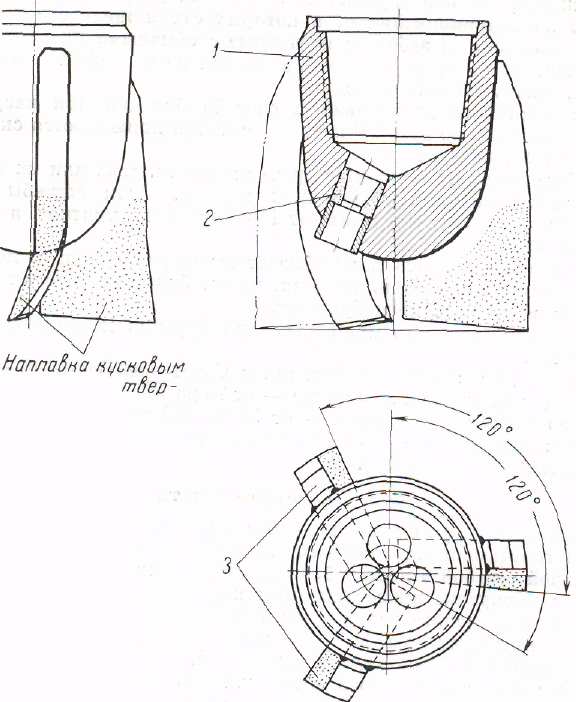

§ 2. Лопастные долота

Лопастное долото для сплошного бурения (рис. 1-1) состоит из стального штампованного или литого корпуса с конической присоединительной резьбой и лопастей, отштампованных или отлитых заодно целое с корпусом, присоединенных или приваренных к ному.

Лопастные долота используют при бурении однократно, в связи с чем длина лопастей рассчитывается на один рейс, а корпус делается по возможности более легким и дешевым.

Ранее лопастные долота изготовлялись коваными или литыми с длинными лопастями, рассчитанными на неоднократное их восстановление непосредственно на промыслах. Ввиду мал о эффективности такого метода эти долота применяют в основном только при бурении скважин диаметром более 490 мм.

По количеству лопастей долота подразделяются на двух-, трех-, четырех- и многолопастные (рис. 1-2). Лопасти выполняются со скосом боковых граней под углом 3—5°, направленным в сторону, противоположную вращению. В зависимости от назначения долота лопасти заправляют под различными углами, отличающимися формой передней грани, ее наклоном относительно плоскости, перпендикулярной оси долота. Углы наклона грани относительно плоскости называются углом резания а, углом приострения р и тыльным углом 7- В центре долота в лезвиях делается вырез для улучшения его работы.

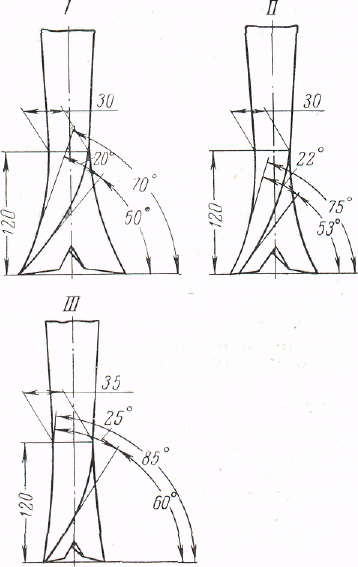

На рис. 1-3 показаны различные профили заправки лопастей. Корпус и лопасти долота выполняют из среднеуглеродистых

11

и

зернобым дым

спладом

Рис. 1-1. Лопастное долото.

1 — корпус; 2 — насадка; 3 — лопасть.

12

Рис. 1-2. Двух-, трех- и четырех лопастные долота.

нелсгировашшх или малолегированных конструкционных сталей. Передняя и боковая грани лопастей для увеличения стойкости армируются твердым сплавом. После приварки лопастей к корпусу на передней и боковой гранях ее вырезают канавки, дно которых наплав-ливастся крупкой зернистого твердого сплава релит. В подготовленные таким образом пазы с подушкой из твердого сплава укладывают

твердосплавные пластины. Для этого применяют литой карбид вольфрама (релит ФФ) или прессованный твердый сплав кар-бидволъфрама типа ВК8. Затем поверхности лопасти армируются снаружи, т. е. заплавля-ются чугуном с крупкой твердого сплава.

Для снятия напряжений после сварки и наплавки долото подвергают термообработке — нормализации, после

Рис. 1-3. Заправка лопастных долот.

I — для легкобуримых, мягких пород; J/ -

для мягких и средней крепости пород; III -

для средних пород.

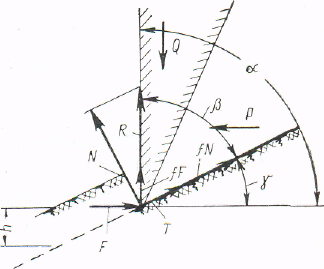

Рис. 1-4. Схема действия сил на лез вне лопастного долота.

чего нарезается присоединительная резьба, производится подгонка по диаметру и заправка лезвий долота.

Силы, действующие на лопастное долото. В процессе разрушения породы на лопастные долота действуют две силы: осевая Q, вызывающая вдавливание резцов лопасти в породу (усилие подачи), и окружная Р, вызывающая скалывание породы (рис. 1-4).

Под действием этих сил каждая точка лопасти долота совершает винтовое движение, но так как она расположена на различном расстоянии от оси долота, то углы подъема винтовой линии движения точек будут различны.

13

Наименьший угол имеет периферийные точки; наибольший, равный 90°, — точку, расположенную на оси, которая но совершает движения по окружности, а имеет только поступательное перемещение.

Разрушение забоя осуществляется не одновременно. Периферийные участки лопасти производят наибольшую работу. На оси долота скалывания но происходит, что препятствует внедрению долота, особенно в процессе бурения в более твердых породах.

При подаче долота за один оборот на величину h на забое скважины образуется столько уступов, сколько долото имеет лопастей.

Высота уступа

где Л;—число лопастей долота.

В процессе бурения осевая сила Q и окружная Р уравновешиваются реакциями забоя. Сила Q уравновешивается вертикальной реакцией Л, определяемой сопротивлением породы вдавливанию, а сила Р — горизонтальной реакцией F, определяемой сопротивлением породы скалыванию.

Момент, необходимый для разрушения породы,

M^-FD. (J.-1)

Момент от силы трения лопасти о породу

где D —наружный диаметр долота;

/ — коэффициент трения долота о породу.

Тогда полный момент сил, приложенный к лопастям,

(1-3)

По величине этого крутящего момента определяется необходимый момент устройств, вращающих долото, и рассчитывается прочность долота.

Вследствие того, что регулировать подачу долота трудно, величина внедрения его переменна и может быть весьма значительна. В результате возникают большие силы сопротивления разрушения породы и большие крутящие моменты. Поэтому толщина лопасти и сварочных швов рассчитывается на прочность по максимальному моменту, образующемуся па долоте при его заклинивании.

Эффективность бурения лопастными долотами определяется также величиной относительного давления лезвия лопасти на породу. Относительное давление

q = %, (1-4)

где L — суммарная длина режущих кромок всех лопастей. 14

В целях увеличения удельного давления при недостаточной осевой нагрузке, особенно в долотах больших диаметров или многолопастных, лопасти выполняются с вырезами, чтобы вырез одной лопасти перекрывался выступом другой. В этих случаях лопасти имеют как бы пальцеобразный вид.

Отношение длины рабочих кромок лопасти к диаметру долота называется коэффициентом перекрытия, т. с.

lj / т - \

Ч=л-. (Ь5)

Как видно из приведенного, периферийная часть долота изнашивается сильнее. Поэтому в многопластовых долотах эта часть более укреплена.

В двухлопастных долотах значение г\ близко к единице. Пртс значении т) > 2 эффективность от применения многолопастных долот снижается, в результате чего для бурения ими необходимы большие осевые нагрузки, что не всегда возможно осуществить.

Важную роль для эффективности бурения играет расположение, форма и размеры промывочных каналов. Струя промывочной жидкости подастся на режущую переднюю грань лопасти и смывает с нее разрушенную породу. Промывочные каналы направляются так, чтобы оси их отверстий проходили вблизи периферийной частя лопасти, но струя не ударяла бы в стенку скважины.

Струя жидкости, выходящая из отверстия долота, должна обладать достаточной энергией, чтобы осуществлять очистку лопасти и забоя. Для обеспечения этого диаметр струи, количество жидкости и скорость ее истечения и расстояние от забоя до торца промывочного отверстия должны находиться в определенном соотношении. Чем меньше диаметр отверстия и скорость истечения, тем отверстие должно быть ближе расположено к забою, и наоборот.

В лопастных долотах в зависимости от диаметра промывочные отверстия сопла располагают на расстоянии 50—150 мм от режущем грани.

Диаметр отверстия сопла dc равен 9—25 мм. Экспериментальные исследования показали, что при отверстиях диаметром менее 9 мм струя в затопленном пространстве теряет гидромониторный эффект уже на небольших расстояниях. Для подачи более мощной струи в каждой лопасти предусмотрены одно, а при больших диаметрах — два отверстия. Для обеспечения гидромониторного эффекта скорость г?с истечения жидкости из сопла выбирается в пределах 70—120 м/сек. Чтобы иметь возможность получить необходимую скорость истечения при технологически вынужденных измерениях количества жидкости, в конструкции долота предусматривают быстросъемные насадки.

Количество жидкости Q и скорость ее истечения va связаны с диаметром сопла d.

4 где 2 —число отверстий в долоте.

Гидравлическое сопротивление в соплах долота

P*=WQ*> (1-7)

где йд —коэффициент гидравлических сопротивлений; р — удельный вес жидкости.

Для уменьшения гидравлических потерь промывочные каналы выполняются в виде сужающегося сопла.

Во избежание размывания промывочных отверстий в долота вставляют сменные втулки из минералокерамики или твердых сплавов, а для предупреждения размывания отверстий корпуса долота втулки устанавливают на уплотнениях.