- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 2. Стальные канаты талевых систем

По форме поперечного сечения стальные канаты бывают круглыми и плоскими.

Круглые канаты по конструкции разделяют на три группы: канаты одинарной, двойной и тройной свивок.

Канат одинарной свивки в канате двойной свивки называется прядью, а канат двойной свивки в канате тройной свивки называется стренгой.

Канат, состоящий из одного слоя прядей, называется тросом, а канат, состоящий из двух или трех слоев прядей, называется много-

прядным или кабельным. Тросовые канаты бывают с числом прядей от трех до восьми.

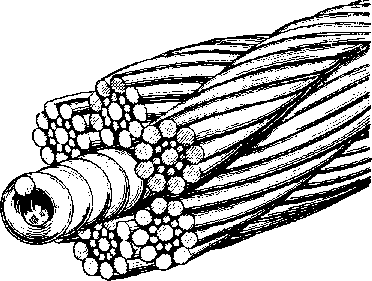

В многошкивных тяжелонагруженных талевых системах буровых установок применяют только стальные канаты круглого сечения трововой конструкции с шестью прядями и одним сердечником (рис. VII-1).

Рис. VII-1. Талевый канат с шестью прядями п одним стальным пруншыным сердечником.

По направлению свивки прядей в канате и проволоке к прядях каната тросовой конструкции различают канаты крестовой свивки и канаты односторонней свивки. Свивка этих канатов может быть как правой, так и левой. Крестовой свивкой называется свивка канатов, при которой направление свивки прядей в канат противоположно направлению свивки проволок в верхнем слое прядей.

Проволоки наружных слоев прядей в таких канатах располагаются на поверхности каната параллельно его оси.

Односторонней называется свивка, при которой направление свивки прядей в канате совпадает по направлению со свивкой проволок в прядях.

Канаты односторонней свивки вследствие совпадения направлений свивок более долговечны и гибки по сравнению с канатами крестовой свивки, однако первые канаты самораскручиваются, в результате

184

чего нарушается их строение. Эти канаты не пригодны для вертикального подъема без направляющих, не допускают резкого ослабления и свивания ветвей каната. Поэтому они не применяются в талевых системах буровых установок.

В прядях стальных канатов группа проволок располагается по спирали вокруг проволоки, называемой сердечником пряди, в один или несколько концентричных слоев.

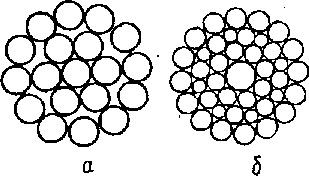

Каждый слой пряди изготовляют или из разного числа проволок одного диаметра, навитых вокруг предыдущего слоя (рис. VII-2, а), или с одинаковым числом проволок, но различного диаметра в каждом слое (рис. VII-2, б).

Направление свивки проволок в каждом ряду многослойной пряди может быть различным. Пряди одинарной односторонней свивки изготовляют двух типов с одинаковым шагом и одинаковым углом свивки во всех слоях.

Рис. VII-2. Канат одинарной свив-ки (пряди).

а — однослойная прядь из проволок одного диаметра; б — двухслойная прядь из проволок разных диаметров.

В первом случае углы свивки по слоям разные, а проволоки перекрещиваются, в результате чего происходит их точечное касание. Канаты с такой свивкой условно называются канатами типа ТК.

Во втором случае проволоки в слоях не перекрещиваются и происходит их линейное касание; канаты с такой свивкой относят к типу ЛК. Пряди с разносторонней свивкой не раскручиваются, при этом всегда происходит точечное касание проволок.

В зависимости от направления свивки проволок верхнего слоя различают пряди правой и левой свивки.

В канатах, трущихся и изгибающихся на барабане лебедки и шкивах, для уменьшения износа истиранием наружный слой пряди свивается из проволок большего диаметра, а для обеспечения гибкости и усталостной долговечности внутренние слои их изготовляются из проволок меньшего диаметра.

В буровых установках расход талевых канатов составляет несколько килограммов на 1 м проходки скважины, а долговечность их исчисляется иногда несколькими днями или неделями. Поэтому вопросы правильного выбора и расчета канатов для обеспечения необходимой их долговечности имеют большое значение.

На ос^о^ании длительного опыта эксплуатации канатов различных конструкций в талевых системах буровых установок применяются круглые шестипрядные канаты, в которых: 1) число проволок во внешнем и внутренних слоях одинаково, диаметр проволок различен, свивка прядей в канате крестовая, а сама прядь свита с линейным касанием проволок; 2) число проволок во внешнем и внутренних слоях различно, диаметр их одинаков, свивка

185

прядей в канате крестовая, а касание проволок в прядях линейное.

Преимуществами канатов второй конструкции являются увеличенная плотность каната, повышенное сопротивление износу, большая работоспособность. Такие канаты не раскручиваются. Кроме того, в этой конструкции достигается уменьшение величины контактных напряжений, а также уменьшение потерь прочности от свивки. Уменьшение раскручивав мости достигается тем, что при свивке проволок в пряди, а прядей в канаты за счет применения переформированных проволок и прядей снижаются внутренние напряжения.

Раскручивавмость канатов также зависит от угла свивки. Углом свивки называется угол, под которым проволоки наклонены к оси пряди или пряди к оси каната. При углах свивки до 7° упругое напряжение проволок настолько велико, что прядь, освобожденная после навивки, сама развивается.

Опытами установлено, что работоспособность канатов возрастает, если при свивке деформация проволок превышает предел упругих деформаций. С другой стороны, установлено, что чем больше искривление проволок в канате, тем больше разность между суммарной прочностью проволок и прочностью каната в целом. Для прочности каната более выгодны наименьшие углы свивки, для долговечности — большие.

Практикой установлено, что оптимальными для талевых канатов являются углы 10—20°. Применение канатов с углом свивки менее 10° ограничено условиями выносливости, а более 20° — условиями прочности.

Канаты, у которых основным условней является прочность, выбирают с меньшими углами свивки (для прядей не более 10—12°).

Направление свивки прядей в канате по внешнему слою выбирают таким, чтобы он дополнительно подкручивался, в результате чего увеличились бы плотность каната и срок его службы.

Для легких условий работы применяются канаты с одним органическим сердечником, а для тяжелонагруженных талевых систем — с одним металлическим. В качестве органического сердечника применяют синтетические волокна или пеньку, а металлического сердечника — стальной канат из семи прядей по семь проволок в каждой или стальную пружину. Канаты этого типа по сравнению с канатами с органическим сердечником, обеспечивая необходимую гибкость, имеют более высокую поперечную жесткость, предохраняющую их от раздавливания.

Свойства и прочность канатов

Плотность, гибкость и удлинение. Для оценки свойств каната служат следующие конструктивные показатели.

1. Коэффициент конструктивной плотности каната Кя, или коэффициент заполнения, т. е. отношение площади поперечного сечения

проволок составляющих каната i к площади поперечного сечения каната

где Ка — коэффициент заполнения для талевых канатов, равный

0,5-0,6; rfE — номинальный диаметр каната.

2. Коэффициент гибкости Kf, т. с. отношение диаметра каната dK к среднему диаметру проволоки 6

Коэффициент Kf характеризует способность каната к изгибу в пределах упругой деформации за счет внутреннего скольжения проволок. Для талевых канатов величина этого коэффициента составляет 12—16.

3. Удлинение канатов. В стальном канате при нагрузке происходит взаимное перемещение проволок и прядей, вызывающее изменение первоначальной формы каната. При этом канат несколько удлиняется, а его сечение деформируется, превращаясь из круглого в овальное. Новые канаты удлиняются под нагрузкой вследствие усадки сердечника и перемещения проволок и прядей.

Такое удлинение, называемое конструкционным, является неупругим и равно 0,2—4% первоначальной длины каната, к концу работы каната оно может еще увеличиться.

'Упругое удлинение каната зависит от модуля его упругости и напряжения:

где Р — растягивающее усилие;

L — длина каната; Ек — модуль упругости каната в целом.

Модуль упругости каната ниже, чем проволоки, а следовательно, и жесткость канатов также меньше, чем металлического стержня с поперечным сечением, равным суммарной площади проволок.

Модуль упругости каната является переменной величиной, зависящей от воспринимаемой им нагрузки и продолжительности работы до испытаний. По экспериментальным данным модуль упругости при растяжении нового шестипрядного каната при нагружении в пределах, когда с ре дне действующая нагрузка Р9 = (0,3 — 1) Рв, где Рл — нагрузка каната при номинальной грузоподъемности; при коэффициенте запаса прочности п = 5 может составлять:

Ек ^ (0,8 -г- 1,2) - 105

' -а

187

Модуль упругости при поперечном сжатии зависит от типа сердечника. Для канатов с органическим сердечником

Е„ = (2,5 -ь 3,5) • 103 ~. (VII-9)

М

Для канатов с металлическим сердечником

Податливостью называется способность канатов упруго удлиняться в зависимости от нагрузки растяжения.

Жесткость при растяжении является величиной обратной податливости

'

где L — длина каната.

Условной прочностью каната R0 называется суммарное разрывное усилие всех проволок. При расчетах, если суммарное разрывное усилие Лс неизвестно, его определяют но номинальному пределу прочности о"6 проволок:

где 0е— предел прочности при растяжеиии проволоки.

Действительной прочностью Лд называется усилие, при котором наступает разрушение каната. Прочность каната в целом всегда ниже, чем суммарная прочность составляющих его проволок.

Если действительная прочность неизвестна, ее можно определить по приближенной формуле ,

Лд = /гс cos" a cos"' p, (VII-13)

где п — число слоев проволоки в прядях;

hj— число слоев прядей в канате; а и р— углы наклона проволоки в пряди и пряди в канате.

Потерю прочности обычно выражают в процентах от условной прочности, и для новых талевых канатов она составляет 11 — 15%.

В талевых системах буровых установок при расчетах на прочность определяют фактический коэффициент запаса прочности каната

~

где РБтлх — наибольшее напряжение ведущей ветви каната;4 Ь и Д —диаметры проволоки каната и барабана лебедки.

В талевых системах рекомендуют применять значения коэффициента запаса прочности п = 5. При отношении-^- не менее 40

"к

допускают уменьшение коэффициента до 3. При спуске обсадных колонн и новом канате допускается уменьшение коэффициента до 2.

Долговечность канатов. Под действием циклических нагрузок и перегибов на угол 180° на шкивах и барабане лебедки канаты изнашиваются и разрушаются.

Правилами Госгортехнадзора СССР установлено, что канаты считаются не пригодными для дальнейшей эксплуатации при наличии 10% оборванных проволок от общего количества в сечении на длине одного шага свивки.

Испытания на разрыв канатов, не пригодных для дальнейшего использования в данной установке вследствие большого числа оборванных проволок, показывают, что их действительное разрывное сопротивление мало уменьшается (на 5—10%) по сравнению с прочностью новых канатов. Это является следствием того, что под действием нагрузки канат рвется не сразу, а постепенно: вначале разрушаются более напряженные проволоки и пряди, а обрыв уже изношенных канатов происходит внезапно.

Взаимодействие между проволоками и прядями в изношенном канате изменяется так, что прочность его становится близкой прочности оставшихся целых проволок в сечении. Причиной разрушения канатов является усталость металла, возникающая вследствие переменных напряжений и износа проволок наружного слоя.

Установлено, что долговечность каната тем меньше, чем больше напряжения растяжения и изгиба и чем выше амплитуда колебаний напряжений.

Установлено также, что канаты односторонней свивки имеют большую работоспособность, чем канаты с крестовой свивкой прядей, независимо от того, какую конструкцию свивки имеют проволоки в самой пряди.

При перегибах канатов на шкиве в проволоках кроме напряжений растяжения о_ от нагрузки возникают дополнительные напряжения изгпба сти. Суммарное напряжение растяжения

*eyx^p + <V (VIM5>

Напряжение растяжения

о, = ^. (VIH6)

где Р — усилие, действующее в ветви каната;

2 /i — площадь поперечного сечения проволок каната. Напряжение изгиба

си = Екв. (VII-17)

Здесь Ек — модуль упругости каната из (VII-8);

е — относительное удлинение проволоки пряди при перегибе на шкиве

е = А (VH-18)

иь

Из этих формул видно, что дополнительные напряжения изгиба в проволоках каната зависят от ее диаметра и диаметра шкива или

189

барабана. С увеличением диаметра шкива не только уменьшаются эти напряжения, но и уменьшается скольжение проволок и прядей относительно друг друга, а следовательно, и увеличивается не только усталостная долговечность, но и долговечность по износу.

При разрыве каната, движущегося на шкивах, фактическое разрушающее усилие значительно ниже разрушающей нагрузки каната в целом при статическом нагружении. Это является следствием того, что возникающие радиальные сжимающие усилия и трение между проволоками и прядями при статическом нагружении приближают канат к монолитному телу и делают его более прочным.

При прохождении каната по шкивам под нагрузкой поперечное сечение каната деформируется, силы сцепления между отдельными

IV5

70

1 60

16 М 20 22 24 26 28 30 32 ЗЬ 36 38

Рис. VII-3. Зависимость напряжения разрыва от отношения —£- .

. dK

проволоками уменьшаются, и каждая проволока и прядь работают отдельно, что значительно снижает прочность каната.

На рис. VII-3 показана зависимость напряжения разрыва от диаметра вращающихся шкивов. Эти данные указывают на то, что статический коэффициент запаса прочности па — величина условная, которая не характеризует истинного запаса прочности каната в процессе работы. Опытами установлено, что нагрузка, необходимая для разрушения прямолинейного каната (кривая 2), на 3—4% выше статической нагрузки (кривая 7), разрушающей канат, огибающий подвижный блок. На снижение прочности и долговечности движущегося каната значительно влияют диаметр навивки, плотность и направление навивки каната на барабан.

При навивке на барабан канат подвергается деформации трех видов — растяжению, изгнбу и кручению, что не учитывается расчетной формулой.

Канат навивается на барабан по винтовой линии, смещаясь за каждый оборот барабана на величину своего диаметра; это смещение дополняет деформацию растяжения и изгиба деформацией кручения.

В зависимости от направления свивки каната, направления вращения барабана, порядка укладки каната на барабан (справа

190

налево

или наоборот, на барабан или под барабан)

деформация кручения

может увеличиваться или уменьшаться.

При

укладке каната слева направо под

барабан направление свивки должно

быть левое, при укладке справа налево

— правое, что

уменьшает напряжения.

Б

буровых лебедках канат навивается в

несколько слоев так, что

направление укладки в различных рядах

меняется. Направление свивки

при четном числе слоев большой роли

не играет.

Сильно

влияют на износ канатов форма канавки

шкива, величина

удельного давления между канатом и

поверхностью канавки.

На

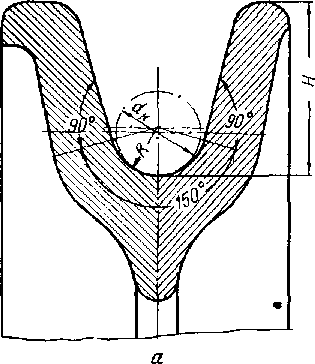

рис. VII-4,

а

приведены

основные

данные канавок шкивов,

обеспечивающих наименьшее истирание

талевых канатов. Высота

канатов H~-i,lbd.

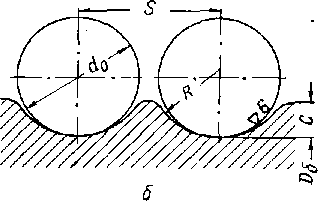

Рис. VII-4. Профиль канавок. а — шкивов; б — барабанов.

Я = 0,5^+ (0,02-*-0,07) <4

(VII-19)

На рис. VII-4, б приведен профиль канавок барабанов буровых лебедок. Шаг канавки

S = йк + (2,5-^-3) [мм],

Л —радиус канавки, Л-—0,55; С — радиус канавки, С = 0,5Д + (1 ч- 0,5) [мм]. Удельное давление между канатом и канавкой

(VII-20)

(VII-21)

где /^ — номинальное натяжение каната.

Допустимое удельное давление между канатом и канавкой; а) шкивы из сред неуглеродисто и стали, канавки обработаны до чистоты у 3.

[/»)== 600-н 750 Л/м/л";

191

б) шкивы из марганцевой стали, поверхность канавки закалена и шлифована до чистоты у 7.

[р] = 1750 -4- 2800 Мн/м*.

Влияние смазки на выносливость каната. Хорошо смазанные канаты с сердечником, пропитанным маслом, выдерживают в 1,5 — 2 раза больше перегибов, чем не смазанные. Буровые талевые канаты не требуют дополнительной смазки, так как вследствие непродолжительного срока их службы смазки, закладываемой в канат при его изготовлении, достаточно.

Работа совершаемая канатом. Вследствие отсутствия надежных методов расчета долговечность оценивается по производимой канатом работе. Этот метод не дает точного ответа о фактической работоспособности каната и зависимости ее от различных факторов, однако может служить для сравнительной оценки долговечности каната при эксплуатации в сопоставимых условиях.

Если принять, что работа каната, выполненная при подъеме. равна работе при спуске, то работа спуска и подъема может быть определена по формуле

где q — вес \м труб с учетом замков и высаженной части;

2^~ суммарная длина бурильных труб, извлеченных из сква-

жины за время ее проводки; I — длина свечи; G— вес подвижной части талевой системы.

Приведенная методика расчета используется для относительной оценки правильности выбора каната, размеров шкивов, барабанов и других узлов талевой системы. Более точные и сложные формулы не вносят существенной разницы в результаты. Количество каната, необходимое для проводки одной скважины,

где я — нормативная величина работы талевого каната в тонно-километрах, устанавливается заводом-изготовителем. Для талевых канатов обычных конструкций составляет

6 — 20 тыс. т/км.