- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 2. Система токоподвода к электробуру

Подвод электроэнергии к двигателю, подвешенному на колонне" труб, может осуществляться яо кабелю, расположенному снаружи колонны или внутри нее.

Если кабель расположён снаружи труб, то при с пуск о-подъемных операциях бурильная колонна разбирается на свечи, а кабель навивается на барабан. В такой системе кабель большой длины необходимо закреплять на колонне быстродействующими устройствами. Такое расположение кабеля имеет те принципиальные недостатки, что он должен сматываться и наматываться на барабан и двигаться с одинаковой скоростью с колонной во время ее спуска или подъема. Практически при больших скоростях это осуществить весьма сложно. Проворачивание колонны труб с укрепленным на ней кабелем практически исключается. Зазор между замками бурильных труб и стенкой скважины затрудняет пропуск кабеля, в результате чего в процессе подъема колонны кабель легко может быть разрушен. По этим причинам такая система токоподвода не нашла применения для электробуров, спускаемых на трубах.

Подвод электроэнергии по кабелю, расположенному внутри колонны труб, может быть осуществлен двумя способами. В одном случае, казалось бы, что можно кабель с самовключающейся контактной муфтой на конце спускать внутрь уже спущенной в скважину колонны. Во втором случае отрезки кабеля с автоматическими контактными муфтами на концах, равные по длине свечам или трубам, монтируются в них на опорах.

Устройство первого типа исключает возможность проворачивания колонны в процессе бурения; в этом случае необходимо весь отрезок кабеля пропускать при каждом спуске, подъеме и наращивании

119

![]()

![]()

В настоящее время в электробурах, подвешенных на колоннах труб, применяют систему токоподвода второго типа с сек-циями кабеля, расположенными внутри колонны по центру. Каждая секция на концах снабжена контактными муфтами, автоматически соединяющимися и разъединяющимися во время свинчивания и развинчивания бурильных замков. Эти муфты обеспечивают герметизацию соединения от попадания промывочной жидкости.

Такая система токоподвода не меняет существующую технологию спуска п подъема бурильной колонны.

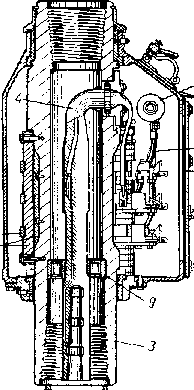

На рис. IV-3 приведена схема токоподвода к электробуру с расположением секций кабеля внутри колонны труб. Электроэнергия к электробуру, находящемуся в скважине, подводится от сети по кабелю через кольцевой токоприемник к токоподводу, расположенному внутри колонны труб. Отрезок кабеля, находящийся внутри вращающегося ствола токоприемника, снабжен автоматической контактной муфтой, которая осуществляет соединение с секцией кабеля, расположенной внутри ведущей трубы.

В свою очередь нижний конец кабельной секции ведущей трубы также снабжен автоматической контактной муфтой, укрепленной на опоре в ее замке. При свинчивании бурильного замка происходит автоматически соединение этой муфты с контактным стержнем, укрепленным на опоре в ниппеле замка бурильной трубы. Замковая муфта бурильной трубы, свинченная со вторым ее концом, также снабжена такой же контактной муф-

Рис. IV-3. Схема секционного токоподвода, расположенного внутри бурильной колонны.

1 — тоноп од водящий кабель; г — невращающийся корпус; 3 — вращающийся ствол; 4 — кабельная головка вни;ш; S — уплотняющее устройство; б — щетки; 7 — контактные кольца; 8 — автоматическая контактная муфта; 9 — спора контактной муфты; ю — ведущая труба; 11 — секция k;i-беля; 12 —ниппель ;!амка; 13 — бурильная труба; j-t — муфта замка; 15 — ниппель замка верхней головки элсктри» бура.

120

той, как и нижняя часть ведущей трубы. Такими кабельными секциями с контактными муфтами и стержнями оборудованы все бурильные трубы колонны. Верхняя головка электробура также имеет контактный стер;кень, соединяющий электробур с токопод-водом.

Таким образом, внутри каждого элемента бурильной колонны имеется кабельная секция с автоматическим контактным соединением. Будучи расположенным внутри труб, токоподвод защищен от повреждений при спусках и подъемах, транспортировке и других операциях с трубами на буровой.

JJ этой системе токоподвода является большой проблемой ее надежность, так как нарушение токоподачи приводит к необходимости извлекать колонну из скважины для смены вышедшей из строя секции.

Создание надежной конструкции контактных соединений, которые автоматически осуществляли бы соединенно и разъединение, обеспечивали бы герметичность и высокое сопротивление изоляции, допускали большое количество включений, не требовали много времени на очистку от попавшей на их поверхность промывочной жидкости, имели небольшие габариты (чтобы была возможность разместиться внутри труб и замков) и в то же самое время позволяли бы передавать электрический ток силой в несколько сот ампер при напряжении порядка 1000—1300 е является весьма сложной задачей.

Хотя конструкция такого токоподвода разработана и действует, проблема надежности и необходимой долговечности его работы далеко еще не решена.

К электрическому двигателю может подводиться трехфазный переменный ток по различному количеству проводов: по трехжиль-ному кабелю или двухжильному с одной заземленной фазой или двухфазный ток по одноншлъному кабелю со второй фазой — «землей».

Применяются электробуры на трехфазном переменном токе с подачей электроэнергии по трехжильному токоподводу с резиновой изоляцией кабеля и контактных соединений.

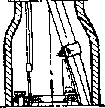

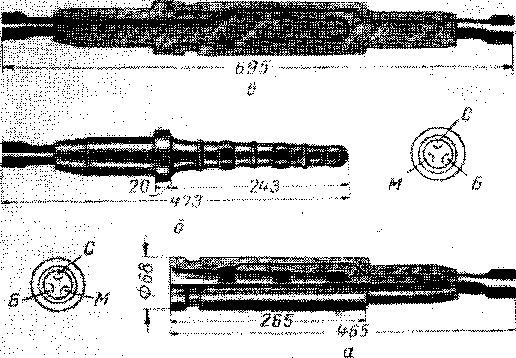

Контактное соединение (рис. IV-4) состоит из муфты и стержня. Контактная муфта представляет собой резиновое тело с тремя кольцами, к которым присоединены шины секции кабеля. Резиновая изоляция кабеля и муфты сращивается между собой. Контактный стержень также состоит из резины, трех контактных колец- с присоединенными концами токоведущих шин секции, кабельной секции. Резиновое тело муфты при соединении плотно обжимает стержень, за счет чего осуществляется герметизация соединения.

При спуске бурильной колонны в скважину, заполненную жидкостью, уплотнение и контакт токоподводящих колец улучшается за счет обжатия муфты гидростатическим давлением.

Поверхность соединения муфты и стержня смазывается при эксплуатации касторовым маслом для улучшения изоляции и предохранения от попадания промывочной жидкости.

121

Описанная конструкция соединения рассчитана на передачу напряжения до 1500 в при силе тока до 200 а. Это соединение выдерживает несколько сот включений.

Рис. IV-4. Трехфазное контактное соединение.

а — муфта; б — стержень; в — контактное соединение в сомкнутом состоянии; Б,С и М — шины большого, среднего и малого контактного кольца.