- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

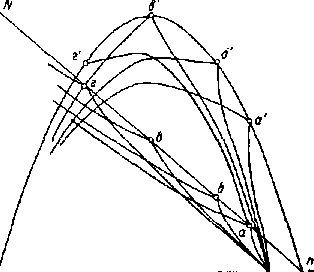

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

Нагрузка на осевую опору турбобура

Осевая нагрузка на пяту турбобура определяется гидравлической силой Т, действующей на ротор, весом ротора G и реакцией забоя R:

р^Т + С-Д. (111-43)

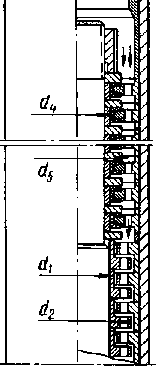

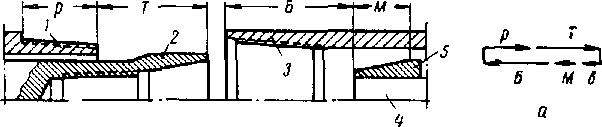

Обозначим (рис. 111-25) перепады давления Ар„ в верхнем узле (пяте); Дрт — в k ступенях турбины; Дрр — только в роторе одной ступени; Д_рд — в нижнем узле (долото, ниппель и др.); Flt F2, . ., Fb — площади кругов с диаметрами dlt d^ d3, d4, и db.

Гидравлическая сила

В общем случае

102

где тг — коэффициент реактивности. Поэтому

![]()

Из (111-44) [видим, что гидравлическая сила зависит от коэффициента реактивности турбины. В чисто активной турбине (тпг = = 0) гидравлическая сила наименьшая, а в чисто реактивной (mr = 1) — наибольшая. В симметричных турбинах ma = mr = 0,5;

Т = l*±?*- b

или приближенно

где

F •=

ер

/) —средний диаметр каналов турбины;

Дртд— общий перепад давления в турбобуре и долоте;

Дртд — Д/?п + Дрт + Д/V (111-46) Перепады давления Дрп и Д/)д определяются опытным путем. Как и любое гидравлическое местное сопротивление, каналы верхнего и нижнего узлов могут быть охарактеризованы графиком в системе трех параметров:

Q ' vD » v ; где Др — перепад давления в узле; D — характерный размер канала.

также при-

Q

коэффициент расхода и.= , коэффициент местного сопро-

Вместо параметра

меняются Q

,,

тивления l, =

давления а = — щадъ сечения.

vv

или коэффициент потери

Z7

, где J* —характерная пло-

Рис. 111-25. Перепады давления в узлах турбобура.

103

Перепады давления в верхнем и нижнем узлах турбобура определяются коэффициентами аа и ад. Величины этих коэффициентов зависят от диаметра и конструкции долота и турбобура и составляют для турбобуров и долот от 300 до 190 мм: при промывке водой ал =

— (2,1 -н 4,35)105 — j ; для глинистого раствора ад = (2,3 -н 4,7) Ю5-^;

^ коэффициент ап = (1,2 -^ 5,7)105^- .

Коэффициентом ад характеризуется перепад давления в долоте, если возникают утечки через ниппель.

Трение движения в резина-металлической пяте при смазке

ее водой

Несущая способность жидкостного слоя в резино-металлической пяте значительно выше, чем у жестких подпятников, так как упругая шероховатость резины усложняет путь смазки к боковым краям подушки нри ее выдавливании.

Режим трения при смазке эластичных пят водой отличается от режима трения жестких опор.

Сила трения F в этих подшипниках подчиняется закону вязкого сдвига

(Ш-47)

где т) — вязкость смазки;

v — 'скорость скольжения;

h~— фактическая толщина смазочного слоя; £ф — площадь наибольшего сближения трущихся рельефов. Пусть

р — удельная нагрузка;

6" — номинальная площадь трения;

]j, — коэффициент трения в пяте, тогда

Так что

H = l£i-. (П1-49)

В жестких опорах неровности поверхностей малы по сравнению с толщиной смазочного слоя h, поэтому величина S* близка к номинальной площади трения. В эластичных опорах, смазываемых водой, неровности резиновой поверхности значительно превышают по величине тонкий слой жидкости. В результате выступы резины и металла взаимодействуют, что увеличивает трение в этой опоре и приводит к упругой деформации резины. С увеличением нагрузки шероховатость резиновой поверхности уменьшается, площадь наибольшего сближения трущихся поверхностей возрастает и коэффициент трения (г с увеличением р не увеличивается.

104

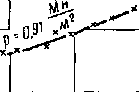

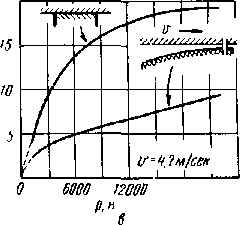

На рис. 111-26 показано изменение момента трения М в пяте и коэффициента трения fi в зависимости от удельного давления р. На участке АВ площадь трения 5ф увеличивается. Незначительный рост трения на участке ВС объясняется утонением смазочного слоя при максимальной величине £ф, а интенсивный рост трения и постепенное увеличение коэффициента трения на участке СД — нарушением жидкостного режима при выдавливании смазки.

Кроме удельной нагрузки, на величину (л при работе пяты в воде влияют скорость скольжения, температура, конструктивное выполнение пяты, твердость трущейся пары.

0.808

Скорость скольжения определяется на приведенном радиусе трения

(Ш-50)

0.005

G.QO?

наружный и внутренний радиусы трущихся поверхностей.

6.0

// |

|||||

0.06 |

\ |

|

|

|

|

|

V/SS/SS/SSS/J |

|

|||

|

|

|

ваззааааа |

|

|

|

\ |

|

|

|

|

|

\ |

|

Мл. |

|

|

Q.01 t |

|

|

-Л"^"- |

|

* |

' W 1.0 б.о 8.о км/а |

|||||

Рис, 111-26. Зависимость трения в

резин о-металлической пяте от удельной нагрузки.

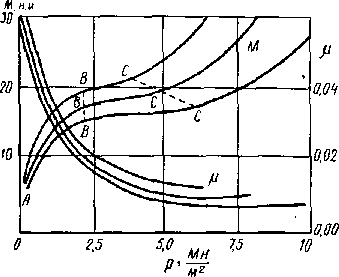

Рис. 111-27. Скоростные характеристики резинонметаллических опор.

Усиление циркуляции жидкости с ростом скорости скольжения вначале способствует утолщению смазочного слоя и снижению трения. При достижении некоторой критической скорости v0 достигается баланс притока смазки и боковых ее утечек, в результате чего толщина смазки остается постоянной, а некоторое увеличение трения происходит лишь за счет повышения скорости сдвига в слое смазки (рис. 111-27, а). Если же благоприятные условия для затягивания смазки не созданы, то трение может не зависеть от скорости (рис. 111-27, 6).

105

Мин

moo

moo

о

I/

Рис. 111-28. Влияние различных

факторов на трение в пяте.

0 ,2

г 30

,2

г 30

106

При снижении скорости до v << V0 трение в пяте резко усиливается. Поэтому при малых скоростях вращения турбобур останавливается.

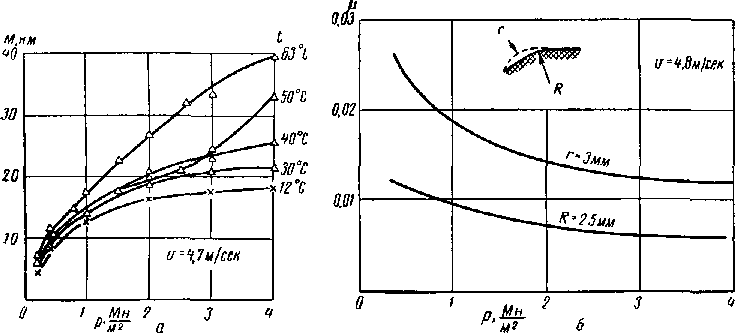

При возрастании температурьте глубиной бурения резина размягчается, площадь 5ф интенсивно возрастает, усиливается молекулярное воздействие между резиной и сталью (рис. 111-28, а).

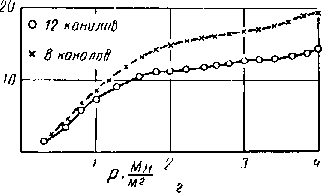

Влияние конструкции резиновых подушек. Округление входного участка подушек большим радиусом способствует снижению трения (рис. III-28, 6), но при этом площадь опорной поверхности сокращается. В результате уменьшение кривизны входного участка ограничивается некоторым рациональным пределом. Применение клиновидных подушек существенно снижает трение (рис. Ш-28, в). Увеличение числа промывочных осевых каналов улучшает охлаждение пяты (рис, Ш-28, г), а при наличии песка в промывочной жидкости улучшает его канализацию.

Твердость резины — 75—85 ед. по Шору. При большей твердости резина менее эластична, поэтому фактические удельные нагрузки на выступах трущихся поверхностей увеличиваются (рис. Ш-28, д). При низкой твердости подушки чрезмерно деформируются, площадь 8ф быстро увеличивается. Поверхность дисков планируют до твердости HRC-58-J-61.

Работа резино-металлической пяты в абразивной среде

Содержание абразива в буровых жидкостях находится в пределах 0,5—3% по объему, а в отдельных районах достигает 10% и более.

Резино-металлические подшипники хорошо приспособлены для работы в абразивной среде. Частицы абразива, внедрившиеся в эластичную обкладку подпятника, давят на металлическую поверхность дисков с силой, зависящей только от упругости резины, но не от нагрузки на опору. Поэтому диски изнашиваются значительно меньше, чем при контакте с жесткими подпятниками.

При замене воды глинистым раствором трение увеличивается примерно в 3 раза. При удельных нагрузках, не превышающих iMn/м2, трение от содержания песка почти не зависит, а при увеличении нагрузки отрицательное влияние абразива на трение возрастает. Прирост трения определяется главным образом затратами на пластическую деформацию в срезаемом слое при его шлифовании и на преодоление сил трения зерен абразива о шлифуемую поверхность. Повышение твердости последней вызывает быстрое притупление абразивных частиц, в результате чего резание заменяется смятием и скольжением зерен по металлу с большими усилиями.

Повышение твердости для уменьшения износа может вызвать нежелательное увеличение сил абразивного трения. Величина сил трения зависит от качества раствора. Так, при утяжелении глинистого раствора баритом до относительной плотности 1,6,

107

коэффициент трения в пяте за счет этого увеличивается в 1,5— 2,5 раза.

Как показали наблюдения, преобладающим видом износа деталей пяты является абразивный износ. Характер и интенсивность воздействия абразивных частиц на рабочие поверхности пяты зависят от размера частиц. Под действием мелкого абразива (песка или утяжелителя) изнашиваются в основном только диски. Разрушающее действие зерен абразива возрастает с увеличением их размеров; крупные абразивные частицы изнашивают одинаково интенсивно как металлические, так и резиновые поверхности. Характерными видами износа в последнем случае являются: глубокие (до 2—3 мм) канавки на металле, вспарывание резины и изменение поверхности резиновых подушек соответственно рельефу изношенных дисков.

Стойкость пяты зависит от характера разбуриваемых пород, качества промывочной жидкости и температуры в забое. Интенсивные вибрации в процессе бурения твердых пород ухудшают условия работы резиновых покрытий опоры, способствуя попаданию крупных частиц абразивного шлама в поверхность трения. В этих условиях усиленно изнашиваются подпятники.

При бурении пластичных пород шлам либо совсем не абразивен (глины), либо состоит из мелких частиц песка, который, как сказано выше, незначительно воздействует на резиновое покрытие.

При эксплуатации турбобуров на южных месторождениях Советского Союза износ резиновых покрытий связан с действием высоких забойных температур (растрескивание резины при перегреве и потеря эластичности).

При использовании утяжеленных глинистых растворов условия работы пяты турбобура особенно неблагоприятны. Высокое содержание твердой фазы, достигающее иногда 70%, увеличение вязкости, снижение теплоемкости раствора, ухудшение отвода тепла из при-забойной зоны, повышение температуры, вредное действие химических реагентов на резину — все эти факторы вызывают возрастание потерь энергии в пяте турбобура и ускоряют ее износ.

Детали пяты изнашиваются обычно ассимметрично: диски преимущественно снизу, подпятники сверху. Это объясняется тем, что осевая нагрузка на подпятники направлена преимущественно вниз. К тому же абразив, особенно крупный, осаждаясь на диск, •отбрасывается в сторону центробежной силой так, что верхние плоскости дисков остаются чистыми, тогда как нижние плоскости дисков работают с большим количеством абразива, осаждающегося на неподвижных подпятниках.

Как правило, диски и подпятники изнашиваются интенсивнее по периферии, так как здесь значительнее удельные давления, скорость и количество абразива.

Уменьшение абразивного износа деталей резино-металлической муфты пяты турбобура может быть достигнуто тонкой очисткой промывочной жидкости и защитой пяты от проникновения в нее крупного абразива конструктивными средствами.

108

Характеристика «.турбобур — долото — забой»

Под характеристикой «турбобур — долото — забой» понимается зависимость момента и мощности на долоте от скорости вращения при постоянном расходе жидкости.

Момент сил трения в пяте

Относительно выбора знака (-}-) или ( — ) условимся, что верхний знак относится к случаю, когда бурильная колонна поддерживает ротор верхними поверхностями подпятников (Т -\~ G > Л), а нижний знак — к случаю, когда гидравлической нагрузке помогает вес нижнего участка бурильной колонны (Т + G< R) с нагруже-нием нижних поверхностей подпятников.

Крутящий момент, передаваемый долоту,

где М0 — момент сил трепия в радиальных опорах турбобура.

Крутящий момент на долоте приблизительно пропорционален нагрузке на долото:

МЛ = М,Н. (111-53)

Здесь Мг -— удельный момент, зависящий от разбуриваемой породы, размеров, конструкции, изношенности долота и условий промывки забоя.

Из (111-52) и (111-53) с учетом (Ш-51) найдем:

kM~mq + \t -г"; M'n (111-54)

М, + цгп * ^ '

Приняв приближенно, что зависимость крутящего момента на валу турбины от скорости вращения линейная — М =

= Л/та:£(1 ~~)> после преобразований получим без учета

V " ш ах '

момента М0:

М=—~± Г^ша, (l —) --£(T + G) [irj. (111-55)

л iix Шах г и I р \ i / г hj \ /

Введем обозначения безразмерных величин:

KJXt mas

Момент на долоте в относительных величинах примет следующий вид:

109

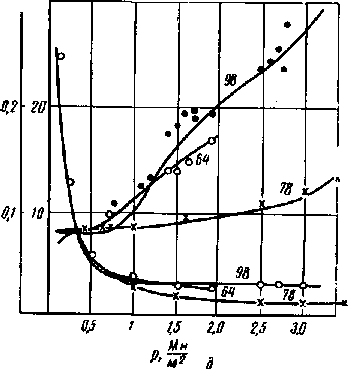

Примем, что удельный момент трения в пяте jj,ru и, следовательно, ф и s — величины постоянные. Зависимость (III-58) графически представится двумя прямыми, пересекающимися в точке Г (рис. 111-29). Линия ГВ' относится к случаю, когда R < Т -}~ G (знак «—»), линия А Т к случаю R > Т -f G (знак «+»). Точка Г является общей и соответствует условию Т -г G = Яг, когда пята разгружена. Наклон прямой ГВ' зависит от величины коэффициента ф.

При ф < 1, mi > [xrn (удельный момент сопротивления забоя больше удельного момента трения в пяте) линия ВТ наклонена

/

"мах

Рис. 111-29. Зависимость момента на долоте от скорости его вращения.

вправо от вертикали, а при ф > 1, М^ << игп — влево. Промежуточным является случай ф — 1, Му = цгп.

В действительности величины ф и s не постоянные, а зависят от удельной нагрузки на пяту и скорости вращения вала. Поэтому линии АГ и ГВ не прямые, а кривые (рис. 111-29).

Отрезки ординат, заключенные между линиями 1—1 (характеристика турбины) и АГВ, соответствуют моментам трения в пяте. При условии (III-53) линия АГВ в другом масштабе характеризует зависимость скорости вращения от нагрузки на забой. Точка В показывает разгонное число оборотов nf при подъеме турбобура с забоя.

Точка пересечения или касания линий АГВ и 1—1 примечательна для этой совместной характеристики. Ее положение определяется из условия, что уравнение (111-58) при использовании любого знака дает одинаковые результаты, т. е.

но

1-ф

1+ф

откуда

(111-59)

где

(111-60)

Параметр Q отражает комплексную взаимосвязь турбины (&Л/Ш„, G, У), долота и забоя (Afy) и графически представляется ординатой точки Г, разделяющей характеристику на две ветви — левую и правую.

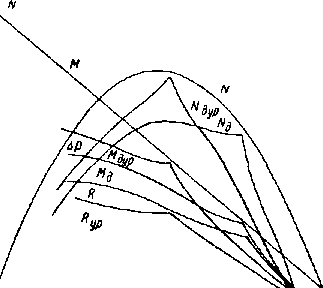

На рис. 111-30 изображены характеристики «турбобур — долото — забой» для нескольких произвольно выбранных значений удельного момента М , Точки разгрузки пяты (а, 6", #, г) тем ближе к линии тормозного режима, чем больше величина My.

Характер кривой крутящего момента на ее ветвях зависит от закономерности изменения величин ф и 5. В частности, положение точки Б (рис. 111-29)

торое оно имеет при разгонной скорости вращения

Рис. 111-30. Характеристики «турбобур — долото — забой».

•^-1-*,. (1П-61)

"шах *

Для каждого сочетания турбобура, долота, забоя и количества прокачиваемой жидкости существует свой максимум мощности на долоте, в общем случае не совпадающий с максимальной мощностью турбины.

В практике бурения возможны три варианта характеристик «турбобур — долото — забой».

1.

-; пг>

(точки а и б' на рис. Ш-30). Осевые на-

грузки, соответствующие режимам наибольшей мощности на долоте, больше нагрузки Т + G, причем низ бурильной колонны находится в сжатом состоянии.

2. Й>-^-; п.<^-~- (точка г'). Нагрузка на долото меньше,

£* tL

чем T-\-G\ бурильные трубы растянуты.

3. Максимум мощности на долоте приблизительно равен макси муму мощности турбины только в том случае, если и = — ;

пр —-^-р- (точка в'}.

£л

(111-62) 111

Из формулы (111-60) следует, что регулирование величины Q можно осуществить следующим образом.

А. Изменением величины М„, что достигается подбором соответствующих долот. В частности, увеличение М1 достигается

применением долот с более крупными зубьями и смещением осей

шарошек и, наоборот, переход на долота чистого качения с мелкими зубьями приводит к уменьшению М .

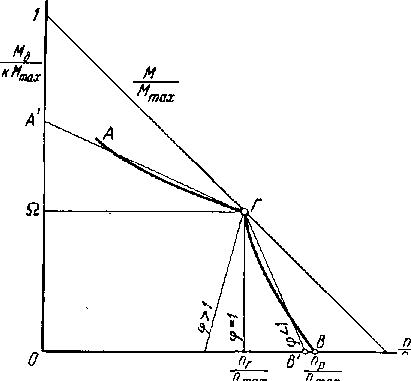

Б. Изменением веса ротора G путем присоединения дополнительной массы в виде утяжеленной трубы, что также способствует выравниванию хода турбины при резких колебаниях скорости на малых оборотах. На рис. II1-31 показаны характеристики «турбобур — долото — забой» при изменении веса ротора турбобура. Как

Рис. 111-31. Влияние веса ротора турбобура на характеристику «турбобур — долото — забой».

видно, утяжеление ротора (индекс «ур» на графике)

повлекло за собой смещение точки разгрузки пяты влево, в зону экстремального режима.

В. Регулированием величины Afmas путем изменения ишах, зависящей от углов наклона лопаток на выходе и радиальной ширины каналов турбины.

Условия запуска турбобура в скважине

Невозможность запуска турбобура в скважине, нередко вызывающая необходимость подъема и спуска колонны, обусловливается резким увеличением трения во время неподвижного контакта резиновых и металлических поверхностей. В известных условиях коэффициент трения при смазке деталей водой возрастает за несколько секунд покоя в несколько раз вследствие выдавливания водяной смазки.

В результате более длительного контакта происходит прилипание резины и металла через граничный слой смазки.

Глинистый раствор сопротивляется выдавливанию из смазочного слоя значительно лучше, чем вода и даже масло, и поэтому является хорошей смазкой для резино-металлических опор при запуске. Если в растворе содержится 4% (и даже более) песка, трение страги-вания в зависимости от удельной нагрузки может быть еще более легким. Это объясняется тем, что частицы песка препятствуют полному сближению трущихся поверхностей и способствуют сохранению смазочного слоя. Таким образом, влияние глинистого раствора

112

и содержащегося в ном абразива на статическое трение в рсзино-металлической опоре противоположно влиянию при динамическом трении.

На запуск турбобура отрицательно действует неравномерность распределения осевой нагрузки между подпятниками из-за неточности изготовления, что вызвано спецификой производства резиновых изделий. Отдельные ступени пяты перегружаются так, что при остановке турбины диск прихватывается подпятниками.

Тонкая водяная пленка по физическому состоянию близка к упругому твердому телу и поэтому не подчиняется закону Паскаля. Поэтому давление среды, окружающей части трения, и давление в смазочном слое не полностью уравновешиваются через жидкостную связь, и с увеличением гидростатического давления (на больших глубинах при больших перепадах давления в турбобуре) возможен непосредственный (сухой) контакт между резиной и сталью в жидкостной среде. В связи с этим расхаживать турбину посадкой колонны на забой на больших глубинах целесообразнее без циркуляции жидкости.

Для облегчения запуска турбобура применяется шаровой подшипник, устанавливаемый на резиновых подушках вместе со ступенями резино-металлической пяты, и другие конструктивные средства.

Сборка и регулирование резино-металлической пяти

Основным условием сборки многоступенчатой резино-металлической пяты является обеспечение равномерности распределения нагрузки между отдельными дисками и сохранение люфта турбобура для обеспечения нормальной работы многоступенчатой турбины.

Люфт турбобура — расстояние, на которое может перемещаться вдоль оси вал в собранном турбобуре. При затянутых деталях ротора и статора люфт турбобура равен люфту пяты — зазору между подпятником и диском пяты (наименьшему среди всех ее ступеней). Величина люфта турбобура обычно превышает 2 мм.

Люфт турбины — наибольшее расстояние, на которое может перемещаться без пяты вдоль оси ротор турбины относительно статора. По мере износа пяты ее люфт увеличивается и возникает опасность соприкосновения дисков ротора и статора. При сборке необходимо обеспечить запас на осевое перемещение ротора, зависящий от величины люфта турбины и его распределения.

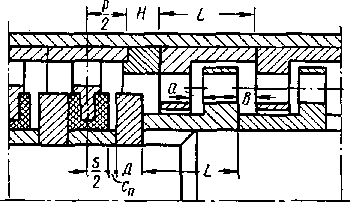

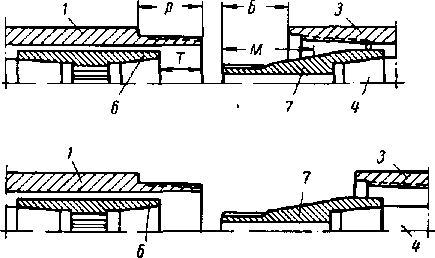

Распределение осевого люфта турбины С9 достигается регулировочным кольцом турбины. Люфт равен сумме зазоров верхнего а и нижнего в (рис. 111-32):

Высота регулировочного кольца подбирается в зависимости от предполагаемых осевых нагрузок. При небольших нагрузках на долото и усилиях на пяту сверху вниз в результате износа пяты

8 Заказ 1015. 113

ротор проседает. Во время сборки вал заранее необходимо установить в верхнее положение. Если же преобладают осевые усилия на пяту, действующие снизу, то подбором высоты регулировочного

кольца ротор устанавливается в среднем положении.

Высоту регулировочного кольца турбины определяют расчетным путем по конструктивным размерам деталей или замером при сборке.

Н а

рис. 111-32 показан пример установки

регулировочного

кольца в корпусе. При

нагрузке сверху вниз (рис.

111-32, а)

а

рис. 111-32 показан пример установки

регулировочного

кольца в корпусе. При

нагрузке сверху вниз (рис.

111-32, а)

_с л=о

где Д, р, s~осевые размеры соответственно диска пяты, корпуса подпятника и резиновой его обкладки; сп—люфт пяты.

Высота регулировочного кольца

(111-64)

При нагрузке снизу вверх (рис. 32, б) размер сп в цепи не участвует, поэтому

1

Рис. Ш-32. Схема определения высоты регулировочного кольца в корпусе турбобура.

•=(*•

(HI-65)

Рис. Ш-32, в иллюстрирует способ определения высоты кольца замерами. После сборки секции на вал надевается ступень пяты (детали 1, 2, 3, 4), и при определении положения подпятника 2 замеряется размер В. Высота регулировочного кольца принимается меньше размера В на величину принятого верхнего зазора а.

В секциях с нижней пятой подобным же образом определяется высота регулировочной втулки.

114

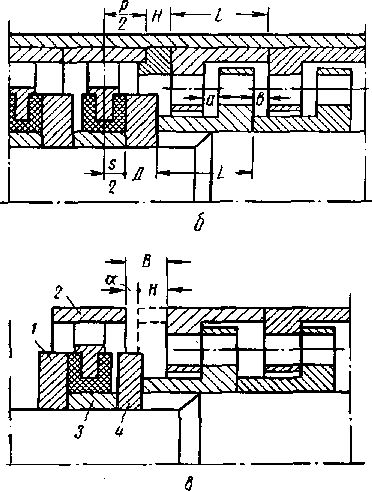

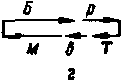

В секционных турбобурах зазоры необходимо регулировать в каждой секции. Например, регулировочное кольцо второй секции подбирается следующим образом. В собранной нижней секции вал подается в нижнее положение. Вал верхней секции заводится в корпус нижней секции до соединения с валом нижней секции по конусам

шХ

s

Г

м

Рис. 111-33. Схемы проверки зазора в секциях турбобуров.

1 — соединительный переводник; 2 — вал второй секции; 3 — корпус нижней секции; 4 — вал нижней секции; 5 — промежуточный конус; б — полумуфта верхняя; 7 — полумуфта нижняя.

полумуфт. Замеряется расстояние k между упорными торцами соединительного переводника и вала второй секции. Высота Н регулировочного кольца определяется из размерной цепи в соответствии с необходимой величиной нижнего зазора в. На рис. 111-33 показаны возможные варианты размерной цепи:

торец вала утоплен относительно торца соединительного переводника (рис. II1-33, а), Ъ -г k — Н = 0;

торец нала выступает над переводником на величину, не превышающую нижний зазор (рис. 111-33, б), Ъ — k — Н = 0;

торец вала выступает над переводником на величину, превышающую нижний зазор (рис. 111-33, в), b -f Н — k = 0;

115

в корпусе секции между соединительным переводником и турбиной устанавливается упорная втулка (рис. 111-33, г), b -\-- L — — k — II = 0.

В многосекционных турбобурах регулировка регулировочных колец секций и определение их высоты производится в основном так же, как и для двухсекционной турбины. Отличие состоит в том, что при сочленении валов двух секций вследствие отсутствия ияты в нижней секции ее ротор упирается в статор и сумма (b + k) замеряется непосредственно, в результате получают значение k±.

После сборки верхней секции нижний зазор можно проверить двумя способами.

Замером разницы в нижнем положении верхнего торца вала верхней секции до и после свинчивания с нижней секцией. Эта величина является фактически запасом Ъ на износ пяты.

Замерами величины разности уровней торцов валов относи тельно корпуса каждой секции в нижних положениях. Замеры про изводятся перед сборкой секций.

Высоты дисков ротора и статора отклоняются от их номинальных значений из-за неточности изготовления, вследствие остаточных деформаций при затяжке статора в корпусе и ротора на валу, а также вследствие износа торцов при проворачивании. Отклонения в размере (общая величина по длине турбобура) могут вызвать потерю люфта турбины.

Поэтому перед сборкой турбины производятся контрольные сопоставления высот стопок по 10—12 дисков ротора и статора, устанавливаемых на контрольной плите.

Если разница высот стопок превышает величину, обусловленную инструкцией (обычно 0,1 мм), производится перекомплектовка дисков.

В турбобурах некоторых типов закрепление статора в корпусе осуществляется конической резьбой. В этом случае для обеспечения упора торца резьбового соединения при закрепленной и упруго-деформированной системе статоров в цепь деталей статора включается «регулировочное кольцо резьбы». Высота кольца определяется по «месту».