- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 1. Принцип действия

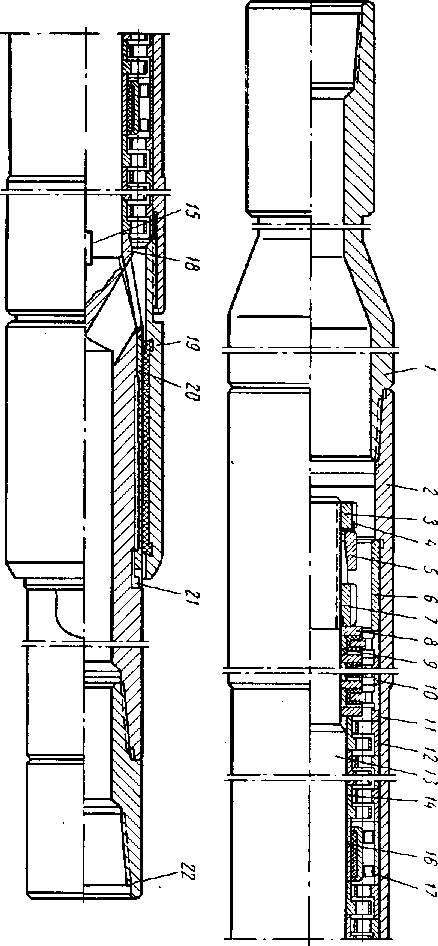

Каждая ступень турбины состоит из диска статора, связанного с корпусом, и диска ротора, укрепленного на валу турбобура.

» ooo

"в.

;: I § в

7illf

-в им Q

о я

J3 В о я ц а я.

Я №..

о »

я _ к.

Me

И1" я

fe":

я" I- »

'Зп'З

s^s

щ " яа

В диске статора поток жидкости подготавливается для работы в роторе: скорость увеличивается и изменяет свое направление. В каналах диска ротора, лопатки которого наклонены к лопаткам •статора в противоположном направлении, скорость жидкости вое-

Рис. III-2. Ступень литой турбины.

Крутящий момент, создаваемый действием потока в статоре, воспринимается через корпус турбобура бурильными трубами. Равный, но противоположно направленный крутящий момент, действующий в роторе, через вал турбобура передается долоту.

3?ис. III-3. Ступень безободной пластмассовой турбины.

В зависимости от конструкций в турбобурах применяют от 30 до 300 ступеней. При большом

количестве ступеней значительно увеличивается длина турбобура. В таких случаях для удобства производства и монтажа его выполняют из отдельных секций.

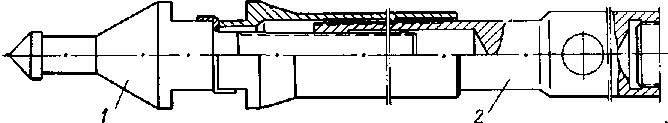

Турбобуры применяются диаметром от 127 до 220 мм с количеством до трех секций. На рис. II1-1 показан односекционный турбобур. Турбобур состоит из деталей двух систем: вращающейся (ротора) и невращающейся (статора). К вращающейся системе относятся вал с насаженными на нем дисками и вращающиеся детали подшип-

74

ников. Невращающуюся систему составляют корпус с переводником, диски статора, неподвижные детали подшипников и ниппель.

![]()

![]()

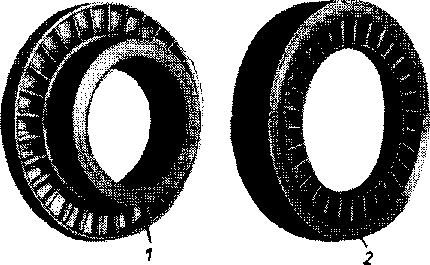

Диски ротора и статора (рис. III-2) отливаются из стали, ковкого чугуна или комбинируются из пластмассовых (капроновых, полипропиленовых) венцов и стальных ступиц ротора и ободов статора. Профили лопаток статора и ротора обычно являются взаимно зеркальным отображением. В турбобурах диаметром 170 мм и менее применяются более компактные безободные диски (рис. IJI-3).

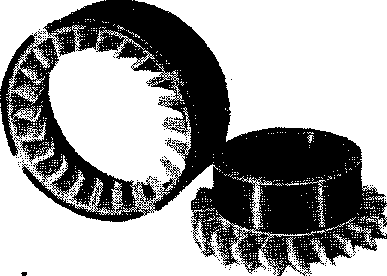

Ротор фиксируется в статоре посредством радиально-осевого и радиальных резино-металли-ческих подшипников скольжения. В односекционных турбобурах и первых (нижних) секциях секционных турбобуров применяются несколько схем расположения опор (рис. III-4).

![]()

![]()

![]()

На рис. III-4, а показана наиболее распространенная проточная пята, выполняющая одновременно функции верхнего радиального подшипника. На рис. III-4, б проточная пята

перенесена вниз, а на ее месте установлен радиальный подшипник. Турбобур, выполненный по этой схеме, лучше приспособлен к нагрузкам на пяту, действующим снизу вверх.

В конструкции, показанной

Рис. III-4. Схемы расположения опор в турбобурах.

на рис. III-4, в, функции радиальных и осевой опор разделены. Осевая пята, расположенная в нижней части вала, не имеет каналов для потока рабочей жидкости и служит лабиринтным и торцовым уплотнением, препятствующим утечкам жидкости в зазор между валом и ниппелем. При такой конструкции можно работать с большим перепадом давления в долотах без значительных утечек жидкости в нижнем уплотнении. Валы верхних секций имеют только радиальные опоры.

Ниппель, свинченный с корпусом турбобура, служит для зажатия дисков статора. Резиновая обкладка ниппеля является одновременно нижней радиальной опорой и сальником.

Валы секций соединяются с помощью конусных фрикционных или конусных шлицевых муфт. Последний тип, более сложный в изготовлении, приспособлен к условиям сильной вибрационной

75

•нагрузки при бурении крепких пород. Шлицы предназначены для предотвращения проворота муфты.

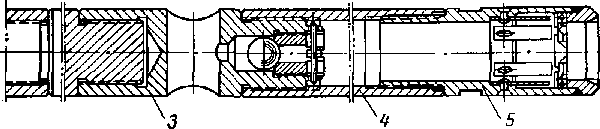

Турбобур, приспособленный для бурения с отбором керна, называется турбодолотом (см. рис. 1-23). Такой турбобур имеет дал со сквозным отверстием, в котором с небольшим зазором размещается невращающаяся грунтоноска (рис. III-5). Перепад давления в турбине прижимает грунтоноску к опоре, закрепленной в корпусе.

Взаимное положение ротора и статора при сборке устанавливается так, чтобы при износе пяты диски ротора не задевали диски

Рис. III-5. Грунтоноска.

1 — головка; г — штанга; 3 — клапан; 4 — колонковая труба; 5 — рватель.

•статора в крайних положениях вала. Для этого служит регулировочное кольцо турбины. Регулировочное кольцо устанавливается для компенсации отклонений осевых размеров деталей статора от их номинальных значений: регулировка необходима при затяжке -статора конической резьбой.