- •§ 1. Общие сведения о буровом оборудовании

- •§ 2. Назначение, классификация и общие требования, предъявляемые к буровому оборудованию

- •Глава I

- •§ 1. Назначение и классификация

- •§ 2. Лопастные долота

- •§ 3. Шарошечные долота

- •§ 4. Алмазные долота

- •§ 5. Колонковые долота

- •Глава If

- •§ 1. Назначение, состав, общие требования

- •§ 2. Ведущие трубы

- •§ 3. Конструкция бурильных труб, замков и убт

- •§ 4. Резьбы деталей бурильной колонны

- •§ 5. Проектирование бурильных колонн

- •§ 6. Расчет замковых соединений

- •§ 7. Эксплуатация бурильных труб

- •§ 1. Принцип действия

- •§ 2. Гидромеханика турбин турбобура

- •§ 3. Характеристика турбин турбобура

- •§ 4. Безразмерные характеристики турбин

- •§ 5. Резино-металлическая пята турбобура и характеристика «турбобур — долото — забой»

- •Глава IV

- •§ 1. Назначение, схемы, устройство

- •§ 2. Система токоподвода к электробуру

- •§ 3. Конструкция электробуров

- •§ 4. Эксплуатация электробуров

- •Глава V

- •§ 1. Функции, состав и классификация

- •§ 2. Режим работы- и нагрузки буровых установок

- •§ 3. Динамические нагрузки

- •§ 4. Расчет частей буровых установок

- •Глава VI

- •§ 1. Процесс спуско-подъемных работ, устройство подъемного механизма

- •§ 2. Нагрузки, действующие на талевую систему, и к. П. Д. Подъемного механизма

- •§ 3. Статический и кинематический расчеты подъемного механизма

- •§ 4. Общее уравнение движения подъемного механизма

- •§ 5. Мощность подъемного механизма

- •§ 6. Продолжительность подъема и спуска бурильного инструмента

- •§ 7. Количество скоростей подъема и их соотношение

- •Глава VII

- •§ 1. Назначение и устройство

- •§ 2. Стальные канаты талевых систем

- •§ 3. Кронблоки и талевые блоки

- •§ 4. Расчет кронблоков и талевых блоков

- •§ 5. Буровые крюки и крюкоблоки

- •§ 6. Штропы

- •§ 7. Механизмы для крепления неподвижной ветви талевого каната

- •Глава VIII

- •§ 1. Назначение, устройство и конструктивные схемы

- •§ 2. Узлы конструкции и механизмы буровых лебедок

- •§ 3. Оборудование для вспомогательных работ

- •§ 4. Расчет узлов лебедок

- •§ 5. Эксплуатация буровых лебедок

- •Глава IX

- •§ 1. Инструмент для захвата, подъема и переноса труб и свечей

- •§ 2. Устройства для свинчивания и развинчивания резьбовых соединений бурильных колонн

- •§ 3. Комплекс приспособлений и механизмов, применяемых для автоматизации спуско-подъемных операций (асп)

- •Глава X

- •§ 1. Назначение и устройство роторов

- •§ 2. Конструкции роторов и их деталей

- •§ 3. Расчет роторов

- •§ 4. Монтаж и эксплуатация роторов

- •Глава XI

- •§ 1. Назначение и устройство вертлюгов

- •§ 2. Эксплуатация вертлюгов

- •Глава XII

- •§ 1. Назначение и общие требования

- •§ 2. Типы поршневых буровых насосов и их схемы

- •§ 3. Детали гидравлической части поршневых насосов

- •§ 4. Станины и детали приводной части насосов

- •§ 5. Компенсаторы

- •§ 6. Расчет бурового насоса

- •§ 8. Совместная работа насосов

- •§ 9. Эксплуатация буровых насосов

- •Глава XIII

- •§ 1. Назначение и общее устройство

- •§ 2. Оборудование напорной линии

- •§ 3. Оборудование сливной системы

- •Глава XIV

- •§ 1. Типы превен торов

- •§ 2. Конструкции превенторов

- •§ 3. Оборудование для обвязки устья скважины

- •§ 4. Эксплуатация превенторов и правила техники безопасности

- •Глава XV

- •§ 1. Назначение, основные требования и конструкции

- •§ 2. Типы, параметры, классификация

- •§ 3. Узлы вышек

- •§ 4. Расчет буровых вышек

- •§ 5. Монтаж и транспортирование вышек

- •Глава XVI

- •§ 1. Назначение и классификация наземных оснований

- •§ 2. Параметры

- •§ 3. Особенности конструкций

- •§ 4. Экономические факторы

- •§ 5. Детали конструкций оснований

- •§ 6. Расчет оснований

- •§ 7. Основания буровых установок для бурения с поверхности воды

- •Глава XVII

- •§ 1. Основные определения и требования

- •§ 2. Характеристики двигателей силовых приводов

- •§ 3, Характеристика приводов при работе на общую трансмиссию

- •§ 4. Механические трансмиссии

- •§ 5. Трансмиссии с турбоперсдачами

- •§ 6. Совместная работа двигателей с ту рб опере дачами

- •§ 7. Выбор двигателей

- •§ 8. Конструкция силовых приводов

- •Глава XVIII

- •§ 1. Функции, классификация и общие требования

- •§ 2. Системы управления

- •Глава XIX

- •§ 1. Кинематические схемы буровых установок

- •§ 2. Конструктивные схемы установок

- •§ 3. Компоновка буровых установок

- •§ 1. Назначение, общие требования и классификация

- •§ 2. Конструкции буровых установок для структурно-поискового бурения

- •Глава XXI

- •§ 1. Характеристика процесса крепления и назначение оборудования

- •§ 2. Цсментиосмесительные машины

- •§ 3. Цементировочные агрегаты

- •§ 4. Обвязка устья скважины при цементировании

§ 7. Эксплуатация бурильных труб

Бурильные трубы, замки, муфты, ведущие штанги, утяжеленные трубы, переводники изготавливаются различными заводами и поставляются в районы бурения некомплектно.

На трубных базах и площадках, имеющихся в этих районах, трубы сортируются, и проверяется их качество; затем производится подготовка и комплектация колонн для бурения.

Контроль качеств труб и замков

Поступающие трубы сортируются по диаметрам, типу высадки их концов, толщинам стенок и механическим свойствам стали. Поверхность их должна быть чистая, резьба промытая и смазана консервационной смазкой. Для проверки, а также для сборки с замками трубы раскатываются на стеллаже в один ряд на расстоянии 200— 250 мм друг от друга, при этом резьба очищается от консервационной смазки.

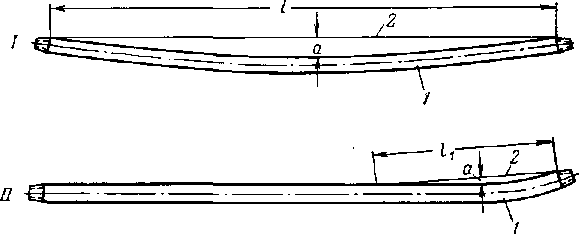

Проверка общей прямолинейности труб и их концевых участков производится по стальной натянутой проволоке или линейке путем измерения стрелы провеса (рис. Н-11).

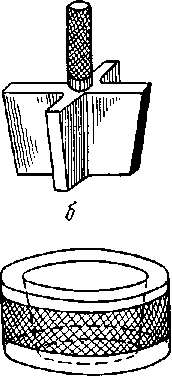

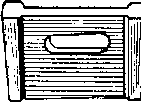

Фактический натяг и конусность резьбы замеряют гладкими и резьбовыми кольцами, калибрами и щупами (рис. 11-12 и 11-13). Перед проверкой замок развинчивают, резьбу промывают керосином при помощи волосяной щетки и протирают.

5* 67

Рис. П-11. Измерение кривизны труб.

— замер общей кривизны; II — замер кривизны концевого участка, труба; 2 — шыур или линейка.

Рис. П-12. Гладкие калибры для конических резьб труб.

а — пробка-лопатка; б — пробка-пристав ка; в — пробка сплошная;^—кольцо.

Плоскость, соотввт- i ствующая поспедней\ |

| Базы отсчета | натяга |

f 6 <> & я |

I |

|

риске резьды на три&е s |

1 V i / |

и г> |

f. |

|

|

A i. I / i |

|

|

|

i |

Г i л , |

|

|

|

1 |

1 «. 1 |

|

|

|

I |

1 * V ' V ' V 1 \\ |

|

|

|

а I |

6 а. базы отсчета g натяга |

1 |

I |

|

! |

1 \ * Х |

|

» |

|

: |

|

|

|

|

1 |

П ' г LJ \ |

- |

J |

|

о' J tf

Рис. П-13. Резьбовые калибры для конических резьб труб.

Верхний ряд — калибры для трубной резьбы; с — пробка прежней конструкции,

б — пробка по ГОСТ 631-50, в — кольцо; нижний ряд — калибры для замковой резьбы:

а'— пробка прежней конструкции, б' — пробка по ГОСТ 5286-50, в' — кольцо.

68

Конусность и овальность трубной резьбы замка или муфты проверяют гладкими калибрами — пробками и набором щупов в двух направлениях под углом 90°, натяг и конусность трубной резьбы замка — гладкими и резьбовыми рабочими калибрами — пробками.

Фактические данные величин натягов записывают в ведомость или на деталях вблизи проверяемого конца для последующего селективного подбора труб и замков. При необходимости проверяются и замковые резьбы. Проверку резьб ведут в соответствии с правилами контроля, установленными ГОСТ или техническими условиями..

Сборка бурильных труб и замков

Сборка труб с замками ведется работниками, имеющими опыт и навык в этой области. Перед свинчиванием замок подбирают к трубе по натягу и конусности резьбы. Для трубы с положительным до-чгуском натяга подбирают замковую деталь с отрицательным допуском натяга. Труба, резьба которой имеет пониженный натяг, должна свинчиваться с замковой деталью, имеющей повышенный натяг. Величины натяга подбирают так, чтобы сумма их была близкой к номинальной. При номинальных натягах трубы и замка подборки не производят.

Во время сборки на каждую трубу навинчивают с одной стороны ниппель, с другой — муфту замка. Трубы укладываются так, чтобы ниппели были обращены в одну сторону. Свинчивание труб и замков должно осуществляться в гбрячем состоянии. Для подбора замков и труб по натягу сначала вычисляются размеры положения торца на основе изменения резьб калибрами, которое отмечается керном. Подбор по натягу может быть также определен путем непосредственного свинчивания вручную без смазки трубы с замком. После свинчивания на определенном расстоянии от торца замковой детали, навинченной на трубу, ставят керном метку. Это расстояние равно> 4—11 мм. Затем деталь снимают с трубы и на поверхность трех-четырех первых ниток (считая от торца трубы) наносят слой смазки. Смазка уменьшает трение при свинчивании, исключает задиры резьбы и улучшает ее герметичность.

В качестве смазки применяют смесь технического глицерина с коллоидным графитом в весовом соотношении 2 : 1 или другие термостойкие смазки, не содержащие машинного масла и солидола. Затем замковые детали захватным приспособлением вводят в печь для нагрева. При нагреве в печи захваты снимают. Температура нагрева для замков труб диаметром 73—89 мм составляет 400— 430° С, а для труб диаметром l\k мм и выше — 380—400° С.

Температура нагрева контролируется пирометром или другим прибором непосредственно на детали. Нагрев выше указанных температур не допустим. После нагрева вынимают термопару из детали, при помощи захватного приспособления извлекают из печи замковую деталь и навинчивают ее на ту же трубу, к которой деталь подобрана.

69

Навинчивание производится до совпадения торца с керном. Затем снимают захватное приспособление и дают замку остыть. Трубы располагают по возможности ближе к печи во избежание охлаждения замковой детали во время переноса ее из печи к трубе.

Комплектация бурильных труб

Трубы с навинченными замками подбираются в комплекты по диаметру, типу, толщине стенок, марке стали и типу замковых соединений. Длина комплекта обычно устанавливается в 250—500 м. Каждому комплекту присваивается определенный номер, которым маркируются все трубы в комплекте. Готовые комплекты направляются на буровые для комплектации колонн.

Эксплуатация бурильных колонн

Комплекты труб укладываются на мостики около буровой так, чтобы по мере бурения из них можно было легко собрать колонну нужной конструкции. В процессе эксплуатации бурильных колонн •систематически осуществляется наблюдение и контроль за состоянием отдельных ее частей. Резьбовые соединения перед каждым свинчиванием тщательно очищаются от грязи, осматриваются и смазываются. При свинчивании и развинчивании нельзя допускать перекосов труб, ударов по резьбе и упорным торцам.

В процессе развинчивания резьбы не допускается вращение развинченного соединения одной детали в другой и в то же время нельзя преждевременно высвобождать ниппель из муфты до полного развинчивания. Во время сборки труб в свечи на буровой необходимо комплектовать трубы так, чтобы длина свечей была по возможности •одинаковой. Искривленные или имеющие другие дефекты трубы в скважину не спускаются. При спуске бурильных колонн все замковые соединения закрепляются с установленным крутящим моментом.

Для обеспечения равномерного износа замковых резьб периодически меняют положение средних (неразъемных) замковых соединений свечей с концевыми (разъемными).

Перестановка отдельных свечей и труб допускается только в пределах одного комплекта. Перестановка комплектов в колонне с целью повышения срока службы труб допускается только для одинаковых комплектов. Разноразмерные и разнотипные комплекты, как правило, переставлять нельзя. Комплекты внутри колонны можно располагать и перемещать в любое положение в пределах растянутой части колонны. Следует учитывать различные условия нагрузок на трубы. В целях обеспечения одинакового износа иногда нужно менять местоположение комплектов так, чтобы все комплекты до списания побывали во всех интервалах и примерно одинаково сработались.

В зависимости от степени износа трубы разделяются на три класса: I класс — трубы с условным износом от 0 до 50% ; II класс —

.70

от 51 до 85% износа с предельной глубиной бурения 0,65—0,75 от глубин, допускаемых для I класса; III класс — условный износ от 86 до 100%. Предельная глубина бурения для труб III класса составляет 0,7—0,75 от глубин, допускаемых для II класса. Критерием определения износа служат суммарное количество оборотов и износ по диаметру труб. В процессе бурения ведется учет работы отдельных комплектов и труб. Порядок начисления условного износа регламентирован соответствующими инструкциями.

Если качество труб не вызывает сомнений, по окончании бурения скважины они перевозятся на очередную буровую. В сомнительных случаях трубы отправляют на трубные базы для проверки и ремонта. Основными признаками, ограничивающими дальнейшее применение труб и замков, служат:

износ стенки трубы или замка по диаметру ниже допустимых пределов;

суммарное количество оборотов совершенных трубой достигло установленной нормы {10-Ю6 ч-2-Ю7) оборотов;

количество оборотов, необходимое для свинчивания изношен ного замка, составляет 0,25—0,3 от первоначального у нового замка;

наличие на трубах трещин, вмятин, промытых отверстий, глубоких рисок и других дефектов;

кривизна, исправление которой нарушит прочность трубы;

участие труб в аварии или ловильных работах, в результате чего они подверглись нагрузкам, при которых возникли напряжения выше предела текучести. ,

Т лава III

ТУРБОБУРЫ

Привод во вращение долота в процессе бурения скважин осуществляется с поверхности земли ротором через бурильную колонну или двигателями, расположенными непосредственно в скважине над долотом. Для этих целей могут применяться гидравлические, электрические и пневматические двигатели. В качестве забойных двигателей при бурении с промывкой забоя жидкостью применяются гидравлические и электрические машины, называемые турбобурами я электробурами.

Турбобур представляет собой многоступенчатую гидравлическую турбину, вал которой связан непосредственно или через редуктор с долотом. В связи со сложностями создания в габаритах скважины надежно работающих редукторных устройств применяются безре-.дукторные турбобуры.

В зависимости от условий бурения, типа и размера применяемого долота турбобур должен создавать определенный крутящий момент в заданном технологией бурения диапазоне выгодных скоростей вращения долота при выбранном расходе жидкости. Крутящий момент турбины пропорционален произведению четырех величин: расхода жидкости, скорости вращения вала, квадрата диаметра турбины и числа ее ступеней. При заданных условиях бурения: расходе жидкости и диаметре турбины крутящий момент определяется только скоростью вращения вала и числом ступеней.

В безредукторном турбобуре скорость вращения вала турбины (и долота) обусловлена условиями бурения. Если эта скорость невысока, то число ступеней, особенно в турбинах малого диаметра, получается очень большим, что создает неудобства при изготовлении и эксплуатации турбобура.

При наличии редуктора, установленного между турбиной и долотом, скорость вращения вала турбины может быть повышена, а число ступеней соответственно снижено.