- •Переработка твёрдого топлива

- •Каменные угли

- •3.2 Методы высокотемпературной пирогенетической переработки твёрдого топлива

- •3.2.1 Полукоксование

- •3.2.2 Гидрирование (гидрогенизация).

- •3.2.3 Газификация твёрдого топлива

- •3.3 Коксование угля.

- •Общая схема коксохимического производства

- •3.3.1. Подготовка шихты - углеподготовка

- •3.3.1. Устройство коксовой печи

- •3.3.2. Химико-технологическая схема коксования угля

- •3.3.2.1. Процесс коксования угля

- •3.4. Улавливание химических продуктов коксования.

- •3.4.1. Основные технологические подходы к переработке пкг:

- •2) Отделение каменноугольной смолы.

- •3) Улавливание смоляного тумана на электрофильтрах.

- •4) Улавливание аммиака и получение сульфата аммония.

- •5) Отделение нафталина.

- •6) Отделение сырого бензола.

- •3.5. Переработка каменноугольной смолы

- •3.5.1. Технология переработки смолы

3.3 Коксование угля.

Коксованием называется разновидность сухой перегонки (пиролиза) каменного угля, проводимая при температуре 900-1200ºС с целью получения кокса.

Продукты коксового производства:

1. Кокс – основной продукт коксохимического производства – искусственное твёрдое топливо, выход которого составляет 75% от массы коксуемого угля.

Основные потребители кокса – чёрная и цветная металлургия (85% от общего потребления кокса), химическая промышленность.

Кокс служит источником теплоты, участником восстановительных процессов и компонентом реакционной смеси (шихты), обеспечивающим её газопроницаемость и фильтрующую способность.

1) Кокс – это пористое вещество, содержащее 96,5-97,5% углерода в органической массе, обладающее высокой теплотой сгорания (32 000 кДж/кг) и высокой механической прочностью.

2. Прямой коксовый газ – парогазовая смесь, содержащая около 250 химических соединений.

Из охлажденного коксового газа путём конденсации и абсорбции извлекают:

а) лёгкие ароматические углеводороды (сырой бензол);

б) каменноугольную смолу (смесь конденсированных и гетероциклических соединений), нафталин, аммиак, фенолы и др.

3. Обратный коксовый газ (неконденсирующийся газ) используется как топливо или для получения водорода, этилена, метана.

4. Каменноугольная смола – вязкая чёрная жидкость, конденсирующаяся при охлаждении коксового газа, содержащая до 10 000 индивидуальных химических соединений, из которых удалось выделить 300.

Важнейшие химические продукты каменноугольной смолы:

а) ароматические соединения с конденсированными ядрами – нафталин и его производные, фенантрен, антрацен, карбазол, фенол, пиридин, крезолы, лёгкие ароматические углеводороды.

б) сырой бензол – смесь лёгких ароматических, а также непредельных и других углеводородов, которую извлекают из прямого коксового газа поглощением каменноугольными маслами.

Путём ректификации и очистки из бензола получают чистые и технические ароматические углеводороды: бензол, толуол, ксилолы.

Сырьё. Около 80% производимого кокса используется в доменном производстве, поэтому к металлургическому коксу предъявляются определённые требования по прочности, однородности гранулометрического состава, зольности, содержанию серы.

Обеспечить эти требования можно только при использовании сырья с определёнными свойствами.

Важнейшим из этих свойств является спекаемость.

Спекаемость - способность угля при нагревании без доступа воздуха образовывать из разрозненных зёрен твёрдый остаток в виде прочных кусков.

Из всех марок углей образовывать металлургический кокс только угли марки «коксовые». Ограниченные запасы коксующихся углей привели к необходимости использовать в качестве сырья коксохимического производства смеси углей различных марок, взятых в определённом отношении.

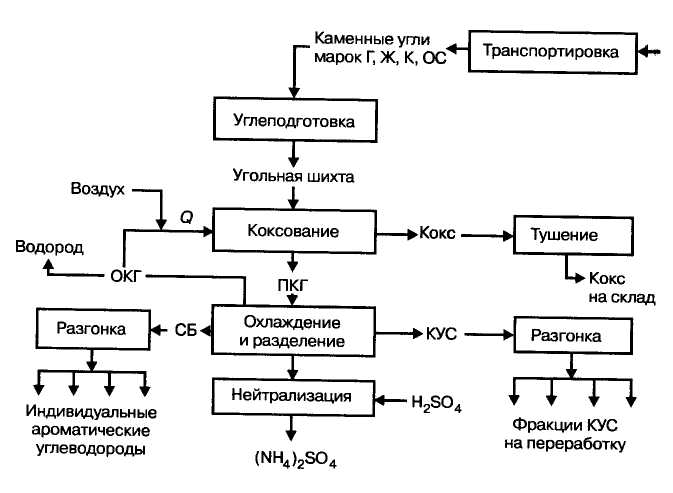

Общая схема коксохимического производства

Современное коксохимическое предприятие — это крупномасштабное комплексное производство, в котором утилизируется и перерабатываются все компоненты коксуемого сырья. Существует два типа коксохимических предприятий:

заводы с полным циклом коксохимического производства, размещаемые отдельно от металлургических предприятий и

коксохимические цеха (производства), входящие в состав металлургических комбинатов, и размещаемые на одной площадке с ними.

Металлургический кокс составляет важнейший компонент сырья в доменном процессе и транспортировка его экономически невыгодна. Кроме того, коксохимические заводы часто кооперируют с производствами аммиака и азотной кислоты, основного органического синтеза, красителей, взрывчатых веществ И ракетных топлив, пластических масс, в которых в качестве сырья используются продукты коксохимии.

В соответствии с назначением все цехи коксохимического завода подразделяются на основные и вспомогательные. К основным производственным цехам относятся:

Углеподготовительный цех, где осуществляется прием, хранение и подготовка углей к коксованию. Готовая продукция цеха — угольная шихта.

Коксовый цех, в котором происходит основной процесс — переработка угольной шихты с получением целевого продукта кокса и летучих химических продуктов — прямого коксового газа (ПКГ) — коксование.

Цех улавливания, в котором происходит охлаждение прямого коксового газа и выделение из него химических продуктов: сырого бензола (СБ), каменноугольной смолы (КУС) и соединений аммиака.

Перерабатывающие цехи (коксовый, смолоперегонный, ректификации и другие), в которых химические продукты, поступающие из цеха улавливания, подвергаются дальнейшей переработке. Готовой продукцией этих цехов являются индивидуальные ароматические углеводороды, нафталин, фталевый ангидрид, фенолы и пиридиновые основания, пек, пековый кокс и другие.

К вспомогательным цехам относятся: железнодорожный, ремонтный, энергетический, хозяйственный, ОТК, ЦЗЛ и другие.

Рис. 12.3. Общая схема коксохимического производства