- •Переработка твёрдого топлива

- •Каменные угли

- •3.2 Методы высокотемпературной пирогенетической переработки твёрдого топлива

- •3.2.1 Полукоксование

- •3.2.2 Гидрирование (гидрогенизация).

- •3.2.3 Газификация твёрдого топлива

- •3.3 Коксование угля.

- •Общая схема коксохимического производства

- •3.3.1. Подготовка шихты - углеподготовка

- •3.3.1. Устройство коксовой печи

- •3.3.2. Химико-технологическая схема коксования угля

- •3.3.2.1. Процесс коксования угля

- •3.4. Улавливание химических продуктов коксования.

- •3.4.1. Основные технологические подходы к переработке пкг:

- •2) Отделение каменноугольной смолы.

- •3) Улавливание смоляного тумана на электрофильтрах.

- •4) Улавливание аммиака и получение сульфата аммония.

- •5) Отделение нафталина.

- •6) Отделение сырого бензола.

- •3.5. Переработка каменноугольной смолы

- •3.5.1. Технология переработки смолы

3.2.3 Газификация твёрдого топлива

Газификацией твёрдого топлива (ГТТ) называется процесс превращения органической части твёрдого топлива в горючие газы путём воздействия на него окислителя.

В качестве окислителей при ГТТ используются:

- воздух (воздушное дутьё);

- водяной пар (паровоё дутьё),

- кислород (кислородное дутьё),

- смеси (паровоздушное и парокислородное дутьё).

Природа протекающих при этом реакций, а, следовательно, и состав соответствующего генераторного газа зависит от типа окислителя:

- при кислородном дутье

C + O2 = CO2

2C + O2 = 2CO

- при паровом дутье

C + H2O = CO + H2

C + 2H2O = CO2 + 2H2

CO + H2O = CO2 + H2

при парокислородном дутье

2C + O2 = 2CO

C + H2O = CO + H2

- воздушное и паровоздушное дутьё описывается теми же реакциями, что и в случае кислородного и парокислородного дутья, но в продуктах газификации содержится азот.

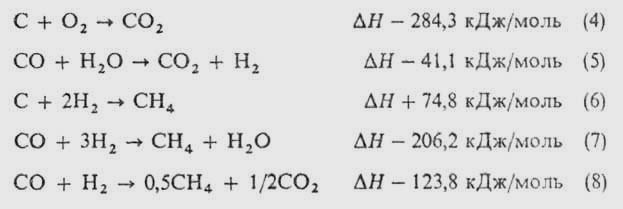

Наряду с основными реакциями осуществляются следующие:

Таким образом, прямой продукт газификации (так называемый сырой газ) всегда содержит некоторые количествава СО2, Н2О, СН4 и, кроме того, иногда и высших углеводородов, а при использовании воздуха - еще и N2. Из-за наличия в угле гетероатомов, прежде всего S и N, образуются H2S и NO2.

Скорость реакций неполного окисления твердых топлив существенно зависит от температуры, которая при отсутствии катализатора должна быть выше 800-900 °С. При окислении твердого топлива чистым О2 в адиабатном режиме температура была бы слишком высокой, поэтому в качестве газифицирующего агента (дутья) обычно используют воздух, парокислородную или паровоздушную смесь. Изменяя состав дутья (в частности, соотношение водяного пара и О2) и его начальную температуру с учетом потерь тепла в самом газогенераторе, можно обеспечить желаемую температуру, которую, как и давление, устанавливают обычно исходя из технол. соображений (в зависимости от способа удаления шлаков и т.д.). С ростом давления в продуктах газификации увеличивается концентрация СН4.

В случае парокислородной газификации при низких давлениях после конденсации водяных паров получают сухой газ (его часто наз. синтез-газом), который состоит в основном из смеси СО и Н2 и имеет теплоту сгорания 11-12МДж/м3. При воздушной или паровоздушной Г. образовавшийся газ содержит много N2 и имеет теплоту сгорания ок. 4 МДж/м3. Он служит топливом в котлах электростанций, технологических топках, отопительных котельных установках; транспортировка его на большие расстояния нерентабельна.

Термодинамика процессов газификации хорошо изучена, что позволяет рассчитывать состав продуктов исходя из состава угля и условий процесса. Кинетические параметры газификации можно вычислить только приближенно с использованием эмпирических характеристик и коэффициентов. Такие расчеты показали, что состав получаемого газа зависит от геометрии газогенератора и режима процесса.

В промышленности используются газогенераторы трех основных типов, различающиеся характером взаимодействия твердого топлива с дутьем. Интенсивность процессов в газогенераторе оценивается уд. расходом газифицируемого топлива, или его расходом на единицу площади аппарата в единицу времени.

Реакции газификации:

- обратимы;

- протекают с увеличением объёма или при постоянном объёме,

- большинство из них являются эндотермическими.

При условиях работы газогенераторов:

- нормальное или невысокое давление;

- температура 900-1000ºС

- избыток окислителя

равновесие их смещено в сторону образования конечных продуктов.

Во всех случаях экономически и технологически целесообразно использовать для газификации низкосортное топливо – торф, бурые угли, сланцы, полукокс.

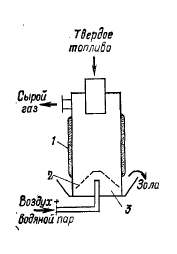

На рис. 12.2 представлен один из наиболее распространённых газогенераторов шахтного типа.

Газогенератор выполнен в виде цилиндра высотой 4,5 метра и диаметром 3,5 метра, облицованном огнеупорным кирпичом.

Нижняя часть шахты погружена во вращающуюся чашу, наполненную водой для создания гидравлического затвора.

1) В чаше укреплена колосниковая решётка, через которую подаётся дутьё.

2) Твёрдое топливо периодически поступает в реактор через загрузочную коробку при опущенном конусе затвора.

3) При поднятии конуса топливо попадает в шахту.

4) Образующаяся зола проходит через колосниковую решётку и гасится водой в чаше.

|

Рис. 12.2. Газогенератор с вращающейся решеткой 1 – водяная охлаждающая рубашка 2 – вращающаяся решетка 3 – чаша для золы |