- •Производство чугуна и стали

- •1) Железные руды. Теоретические основы доменного процесса.

- •2) Оптимальные условия доменного процесса. Устройство доменной печи. Железные руды. Теоретические основы доменного процесса.

- •1.1 Физико-химические свойства железа.

- •Промышленное использование железоуглеродистых материалов

- •1.2.1. Физические свойства чугуна

- •Производство чугуна

- •Сырье доменной плавки

- •Промышленные типы железных руд

- •Вредные примеси

- •Обогащение железных руд

- •1.4. Теоретические основы доменного процесса

- •4. Науглероживание железа и получение чугуна.

- •1.5. Устройство доменной печи. Доменный процесс

- •Технологическая схема доменного производства

- •1.6 Устройство воздухонагревателей (кауперов)

- •Режим работы каупера

- •2) Продукты горения поднимаются вверх, нагревая кирпичную насадку.

- •1.7 Продукты доменного производства

- •Интенсификация доменного процесса

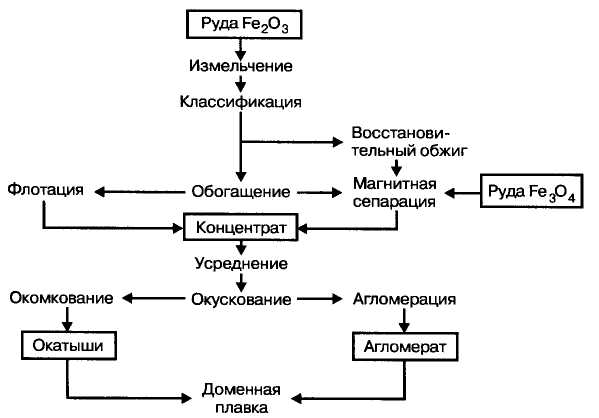

Обогащение железных руд

Железные руды перед доменной плавкой проходят специальную подготовку. Цель подготовки — повышение содержания железа в железорудных материалах, обеспечение необходимых дисперсности и газопроницаемости их и, как следствие, увеличение производительности доменной печи, снижение расхода кокса и флюсов.

Основными операциями подготовки являются:

а) измельчение - включает операции дробления, тонкого измельчения и классификации методом грохочения;

б) обогащение руды включает операции отмывания пустой породы, флотации, гравитационной и магнитной сепарации.

Наиболее широко применяется метод магнитной сепарации.

Магнитная сепарация заключается в том, что тонкоизмельченную руду помещают в магнитное поле, где магнитные частицы руды отделяются от пустой породы.

Магнитное обогащение можно непосредственно использовать только для так называемых сильномагнитных, магнетитовых и титаномагнетитовых руд.

Для других руд – средне- и слабомагнитных – перед обогащением производят магнетизирующий обжиг.

в) окускование рудной мелочи. Полученный методом обогащения рудный концентрат является мелкодисперсным по своей структуре, и поэтому подвергается операции окускования.

В чёрной металлургии используется два способа окускования: агломерация и окомкование (окатывание).

Агломерация - процесс спекания рудного концентрата (мелкодисперсной руды) в крупные пористые куски.

Мелкоизмельчённую руду перемешивают с мелочью кокса, мелкоизмельчёнными флюсами и увлажняют. Затем полученную смесь загружают в машины для спекания.

В результате агломерации:

количество железа возрастает до 60%,

удаляется до 95% серы и значительное количество оксида кремния.

Окомкованием называется способ окускования тонко измельчённого рудного концентрата (шихты) путём превращения его в комки (окатыши) с последующим упрочняющим отжигом. Окомкование концентрата осуществляется в грануляторах барабанного типа.

Содержание железа в окатышах составляет 80-90%.

Рис. 9.3. Схема предварительной переработки сырья.

ОСНОВНЫЕ ЦЕХА И ЗАВОДЫ ПРОИЗВОДСТВА ЧЕРНЫХ МЕТАЛЛОВ

Современное производство черных металлов представляет собой сложное комбинированное производство, состоящее из основных и вспомогательных цехов и заводов. Оно включает:

шахты по добыче руды и каменного угля;

горнообогатительные комбинаты по измельчению, обогащению и окускованию руд и концентратов;

коксохимические цехи и заводы, обеспечивающие подготовку углей, их коксование и улавливание продуктов коксования;

энергетические цехи для получения кислорода, сжатого воздуха для дутья и очистки газов металлургических производств;

доменные цехи для выплавки передельного и литейного чугунов;

заводы для производства ферросплавов;

сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные) для производства стали;

прокатные цехи.

Заводы с полным металлургическим циклом «руда — чугун — сталь — прокат» вследствие высокой материалоемкости производства (6 т сырья на 1 т продукции) размещены в районах месторождений руды или угля; предприятия по выплавке ферросплавов и специальных сталей — в районах, обеспеченных дешевой электроэнергией. В РФ предприятия черной металлургии сосредоточены в трех основных регионах: Уральском (Н.Тагил, Магнитогорск, Челябинск, Новотроицк), Сибирском (Новокузнецк, Новосибирск, Красноярск) и Центральном (Тула, Череповец, Липецк, Москва, Нижний Новгород, Ст. Оскол).