- •0000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000Технические характеристики электровозов.

- •Противоразгрузочное устройство.

- •Электрическая часть Электрические машины Условия работы двигателя.

- •Основы работы двигателя.

- •Основные электрические процессы при работе электродвигателя

- •Коммутация якоря.

- •Контактная система

Министерство образования

Московской области

Государственное образовательное учреждение

Начального профессионального образования

Профессиональное училище № 40

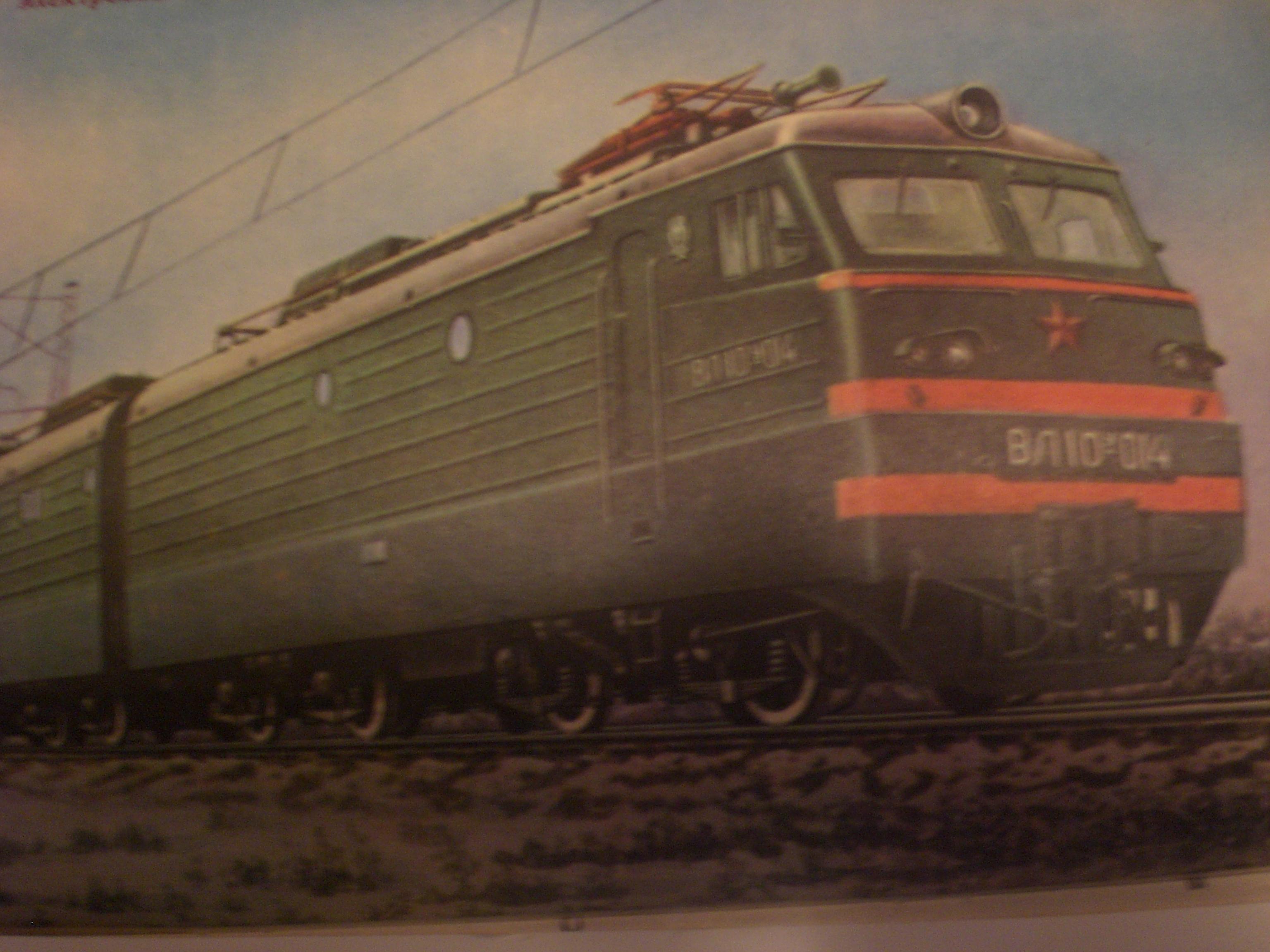

Магистральные электровозы постоянного

т ока

ока

серии

ВЛ10 ВЛ10у

НАРОФОМИНСК

2007год

Введение.

Подвижной состав предназначен для перевозок грузов и пассажиров. Различают тяговый подвижной состав, который движется сам, и вагоны прицепляемые к нему, которые он тянет за собой. Тяговый подвижной состав в зависимости от источника энергии и машин, для превращения её в механическую энергию, подразделяют на автономный и неавтономный. К автономному тяговому подвижному составу для того, чтобы он работал (находился в движении), не требуется подводить энергию извне, так как её вырабатывает установленный на нем первичный двигатель, например дизель. Неавтономный тяговый подвижной состав (электровозы и электропоезда) получает электроэнергию от внешнего источника – энергосистем или электрических станций.

Тяговый подвижной состав подразделяют на локомотивы, электро- и дизель-поезда, автомотрисы, дрезины, мотовозы. К локомотивам относятся электровозы, тепловозы, паровозы, газотурбовозы.

По роду выполняемой работы локомотивы подразделяют на магистральные и маневровые. Магистральные локомотивы бывают грузовые, пассажирские и грузо - пассажирские.

Пассажирские локомотивы, предназначенные для вождения пассажирских поездов, развивающие высокую скорость при сравнительно небольшой силе тяги.

Грузовые локомотивы развивают значительную силу тяги и имеют наибольшую допустимую нагрузку от оси на рельс, скорость их меньше, чем у пассажирских.

Грузо- пассажирские локомотивы могут работать в двух режимах: грузовом и пассажирском.

Маневровые локомотивы работают главным образом на малых скоростях и с большой силой тяги. Их используют на станциях, пунктах погрузки и выгрузки, а также на подъездных путях для сортировки вагонного парка и формирования новых составов.

Весь подвижной состав магистральных железных дорог рассчитан для работы на линиях с колеей 1520 мм. Имеется также подвижной состав для работы на узкоколейных железных дорогах России и других стран мира шириной колеи 750, 900 и 1067 мм .

Размеры любой единицы подвижного состава в порожнем и груженом состоянии не должны выходить за пределы габарита подвижного состава. Для локомотивов применяется габарит Т и 1 – Т.

В зависимости от локомотива, применяемого для вождения поездов, различают следующие виды тяги: электрическую, тепловозную (дизельную) и паровую (паровоз).

Высокая эффективность электрической тяги особенно проявляется на участках с тяжелым профилем пути. На подъёме электровоз развивает скорость, значительно большую, чем тепловоз. В тяжелых климатических условиях, особенно при низких температурах, электровоз может работать даже с большей мощностью, чем расчетная, так как снижаются ограничения по нагреву тяговых двигателей.

Одно из существенных преимуществ электроподвижного состава перед автономными локомотивами – это возможность применения рекуперативного торможения, при котором тяговые двигатели во время движения поезда, по спуску или в случае замедления, работают как генераторы. Вырабатываемая ими электроэнергия возвращается в контактную сеть и может использована другими электровозами при движении на более тяжёлом профиле пути, например при движении на подъём. Современные системы рекуперативного торможения на электровозах позволяют повысить безопасность движения.

Благоприятны и социальные последствия внедрения электрической тяги. Значительно облегчается труд локомотивных бригад. Машинисты и их помощники избавлены от дыма и копоти, неизмеримо меньше затрачивают физических усилий. Значительно меньше число работников, занятых на обслуживании электровозов, чем при тепловозной тяге. Кардинально изменяются условия и содержание труда работников депо и заводов, связанных с ремонтом электроподвижного состава.

Общие сведения об электровозах.

Электровозом называют локомотив с электрическими тяговыми двигателями, получающими питание от энергосистемы через тяговые подстанции и контактную сеть.

Тяговые электродвигатели преобразуют электрическую энергию в механическую, которую используют для движения поезда.

По роду тока в контактной сети используемых электровозами подразделяют: переменного тока напряжением 25000 В, частотой тока 50 Гц, постоянного тока напряжением 3000 В., двойного питания, т.е.на участках стыкования переменного и постоянного тока, где невозможно применить стыковочную станцию. Электровоз состоит из трех частей: механической, электрической и пневматической.

Механическая часть состоит из следующих элементов: колесных пар с буксовыми узлами, рам тележек с шаровой связью, систем рессорного и тормозного подвешивания, кузовного подвешивания, кузова, авто- сцепного устройства.

Электрическая часть состоит из следующего оборудования: токоприемника с крышевым оборудованием, тяговых электродвигателей, быстродействующих выключателей, вспомогательных машин, высоковольтных и низковольтных аппаратов, измерительных приборов, отопления и освещения.

Пневматическая часть состоит: из автотормозных устройств, компрессоров, воздушных резервуаров, трубопроводов и пневматических приводов.

Ходовые части локомотивов имеют так называемую осевую характеристику. Например, осевая характеристика 3о+3о показывает, что локомотив шестиосный, состоит из двух трехосных тележек. Индекс «о» соответствует индивидуальному приводу, знак «+» указывает на то, что тележки связаны шарнирно и тяговое усилие передается через их рамы. Осевая характеристика 2о-2о-2о-2о показывает, что локомотив восьмиосный, имеет четыре двухосные тележки с индивидуальным приводом, тележки друг с другом не соединены и, следовательно, сила тяги передается через раму кузова, а осевая характеристика электровоза 2 ( 2 0 - 2 0 ) указывает, что это 2-х секционный электровоз, где каждая секция может самостоятельно передвигаться и работать. Осевая формула 3 ( 2 0 - 2 0 ) говорит, что это 3-х секционный электровоз. Электровозы с осевыми формулами 2 0 - 2 0 - 2 0 - 2 0 раздельно работать не могут, т.е. не раздельные.

На электровозах ВЛ10 и ВЛ10У установлено по восемь тяговых электро- двигателей ТЛ2К-1. Тяговые электродвигатели имеют последовательное возбуждение, опорно-осевое подвешивание, принудительную вентиляцию и мощность при часовом режиме по 670 кВт. Вес одного электродвигателя 5000 Кг Электродвигатели обладают надежностью и высоким к.п.д. Вращающий момент от тягового двигателя на колесные пары передается двусторонней одноступенчатой цилиндрической косозубой передачей.

Для регулирования частоты вращения тяговых двигателей предусмотрены три вида их соединения: последовательное (С), последовательно-параллельное (СП) и параллельное (П). Кроме того, на всех этих соединениях предусмотрена работа тяговых двигателей при ослабленном возбуждении 0,75; 0,55; 0,43; 0,36. Электрические цепи электровоза получают питание от контактного провода через токоприемники, обеспечивающие надежный токосъем при любых скоростях движения.

На электровозах, кроме тормозов с пневматическим и ручным управлением, предусмотрено рекуперативное торможение, которое значительно повышает безопасность движения поездов и обеспечивает большую экономию электроэнергии, уменьшает износ бандажей и тормозных колодок. Рекуперативное торможение возможно при всех трех видах соединений тяговых двигателей.

На железных дорогах Российской Федерации эксплуатируются электровозы

постоянного тока электровозостроительных заводов г.Тбилиси и Новочеркасска. На лобовой части кузова носятся эмблемы этих заводов

ТЭВЗ НЭВЗ

0000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000Технические характеристики электровозов.

Показатели |

ВЛ10 |

ВЛ10У |

ВЛ11 |

Год постройки Род службы Осевая характеристика

Сцепная (полная) масса, т Нагрузка от оси на рельс, кН Мощность часового режима на валах ТЭД, кВт Сила тяги часового режима, кН К.п.д., % Масса с 2/3 запаса песка, т

Длина электровоза по осям автосцепки, мм Ширина кузова, мм Высота от уровня головки рельса до рабочей поверхности полоза при опущенном токоприемнике, мм Диаметр колес (новых), мм

Тип тягового двигателя Передаточное отношение зубчатой передачи Мощность часового режима тягового двигателя, кВт Напряжение на коллекторе, В Скорость часового режима, км/ч Скорость продолжитель-ного режима, км/ч Конструктивная скорость, км/ч |

1967 Грузовой

20-20-20-20

184

225

5200

387 90,2

184-1,84+5,52

32840

3160

5121

1250

ТЛ2К

88,23

650

1500

47,3

50,8

100 |

1975 Грузовой

20-20-20-20

200

250

5360

395 90,0

200±4

32840

3160

5120

1250

ТЛ2К1

88,23

670

1500

48,7

51,2

100 |

1975 Грузовой

2(20-20) 3(20-20) 4(20-20)

184

225

5360

387 90,7

184-1,84+5,52 276-2,76+ 8,28 368-3,68+11,04

32840

3160

5120

1250

ТЛ2К1

88,23

670

1500

48,7

51,2

100 |

кузов электровоза и его оборудование.

Кузов электровоза служит для размещения в нем вспомогательных машин, электрической и пневматической аппаратуры, кабин управления и передачи тяговых и тормозных усилий через авто- сцепное устройство. Внешний вид кузова электровоза по передаче продольных сил подразделяется на два типа: кузова без автосцепок и кузова с автосцепкой. Все современные магистральные электровозы имеют кузова с автосцепкой. Эти кузова подразделяются на кузова с несущей рамой, с несущими боковыми стенками и рамой и цельно-несущие кузова. У цельно-несущих кузовов все основные силы воспринимает не только рама кузова, но и стены, крыша и пол. Кроме того, различают кузова не обхватывающего типа и кузова охватывающего типа, у которых боковины кузова обхватывают рамы тележки ( юбка).

Кузова электровоза состоит из двух одинаковых секций обтекаемой формы изготовленных из гофрированной листовой стали толщиной 4 мм, для жёсткости, соединённых между собой автосцепкой СА-3. Автосцепное устройство работает в тяжелых условиях, что предопределяет интенсивный износ контактирующих поверхностей.

Автосцепное устройство располагается в концевых частях рамы и опирается на специальную упорную балку расположенной на продольных балках рамы кузова. Она состоит из следующих основных частей: тяговый хомут, фрикционного поглощающего аппарата, ударной плиты, соединительного клина и автосцепки. Клин вставляется снизу и удерживается от подъёма вверх своими заплечиками. Клин от падения на путь поддерживается снизу двумя болтами, которые зафиксированы полоской стальной жести, концы жести обжимают по граням головки болта. Автосцепка служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок. Она опирается на центрирующую балку (люлька) для возвращения её после бокового отклонения в центральное осевое положение. Балка подвешена на двух маятниковых болтах. Расцепной привод служит для расцепления автосцепок. От автосцепки удары передаются и смягчаются на фрикционный аппарат через ударную плиту. Тяговое усилие передается от тягового хомута через клин на автосцепку.

Осью автосцепки является литой шов при изготовлении, расположенный вдоль корпуса. Автосцепка отлита из стали, внутри пустотелая, состоит из хвостовика и головы. В конце хвостовика имеется сквозное овальное отверстие для установки клина. Голова имеет большой и малый зуб, полость между ними является зёвом. Внутри корпуса головы автосцепки размещены: подъёмник, замок с предохранительной скобой (собачка), замкодержатель , валик подъёмника - противовес которого находится с внешней стороны и соединён с цепочкой рассцепного привода и стопорный болт, который фиксирует валик подъёмника от падения на путь.

Высота оси автосцепки над уровнем верха головок рельсов должна быть:

У локомотивов пассажирских

и грузовых порожних вагонов не более – 1080 мм

у локомотивах и пассажирских

вагонов с людьми не менее------------------- 980 мм

у грузовых гружённых вагонов не менее – 950 мм

Разница по высоте между продольными осями автосцепок допускается не более :

В грузовом поезде ----------------------------- 100 мм

между локомотивом и первым гружёным

вагоном грузового поезда ---------------------- 110 мм

пассажирском поезде

следующем со скоростью до 120 км / час ---- 70 мм

причём автосцепка пассажирских вагонов должна иметь ограничители вертикальных перемещений.

Между секциями на крыше имеют гибкие шунты (косы), для прохождения токов высокого напряжения от токоприёмников на аппараты, на тяговые электродвигатели, электрические машины и электропечи.

Проход между секциями производится по переходному мостику.

Каждая секция с одной кабиной управления и представляет собой цельнометаллическую конструкцию, сваренную из прокатных и гнутых профилей и обтянута из гофрированных листов углеродистой стали толщиной 4 мм.

Рама кузова является элементом, несущим все виды нагрузок. Продольные балки рамы изготовлены из швеллеров №16 и 30, связанных между собой листом толщиной 8 мм. Продольные балки скреплены между собой буферными брусьями, двумя шкворневыми балками коробчатого сечения, в которые запрессованы шкворни диаметром 155 мм, по два на каждый кузов, и двумя продольными балками двутаврового сечения. К продольным балкам приварены прокладки для подъема кузова домкратами. В боковинах рам кузова предусмотрены специальные отверстия под установку кронштейнов для подъёма кузова краном с помощью тросов, они закрыты специальными листами. Между полом продольных балок и полом кузова, вдоль оси кузовов электровоза, уложены болванки и закреплены, общим весом 16 тонн, для увеличения сцепного веса электровоза между поверхностями катаний бандажей и головкой рельса.

Шкворень предназначен для передачи тяговых усилий тележек через кузова на авто- сцепное устройство (автосцепку). Шкворень изготовляют из осевой стали, закаливается и шлифуется. Чертёжный диаметр главного шкворня электровоза составляет 155 мм. В кузов шкворень запрессовывается с усилием 30 – 60 т.

На каждом конце кузова размещена кабина машиниста. Стены, пол и потолок кабины имеют тепловую и звуковую изоляции с применением полимерных материалов. Облицовка потолка и стен выполнена декоративным бумажно-слоистым пластиком толщиной 1,8 мм. Пол покрыт полихлорвиниловым линолеумом толщиной 3 мм. В кабину машиниста имеется вход из машинного отделения через центральную изолированную дверь. В кабине расположены два пульта управления: пульт управления помощника машиниста и пульт управления машиниста с контроллером машиниста, откуда дистанционно передаются команды на аппараты цепей управления электровозом, освещение, работу вспомогательных машин и отопления .Над пультом управления расположены приборы контроля безопасности движения и с правой стороны - приборы управления автотормозами локомотива и поезда, радиостанция ( КВ и УКВ ),под пультом находятся восемь электрических печей для обогрева кабины управления, у задней стены расположен привод ручного тормоза, предназначенный для затормаживания одиночного электровоза и обеспечения удержания его на месте при уклоне 20 %о. Окна имеют свободный обзор состояния пути. Окна имеют пневматические стеклоочистители. В зимнее время применяется обдув окон тёплым воздухом. Боковые окна открываются в стенной проем кузова. С внешних сторон кабин расположены кронштейны, для крепления зеркал обратного вида.

В противоположном конце кузова располагается машинное помещение, где расположены каркасы под вспомогательные машины, компрессор и приборы пневматической аппаратуры цепей управления. Между кабиной машиниста и машинном отделением располагается высоковольтная камера, где располагаются аппараты высокого напряжения, для управления электрическими цепями тяговых электродвигателей. На потолке в ВВК имеются люки для осмотра пусковых резисторов .Доступ в ВВК к аппаратам осуществляется через блокированные раздвижные сетчатые двери и щиты. Двери имеют механическую, пневматическую и электрическую блокировки, не позволяющие открывать их при поднятом токоприемнике. Проход в кузове односторонний. В кузове №1 находится санитарно-бытовой узел. В кузове №2 расположена аккумуляторная батарея и радиостанция.

Выход на крышу из машинного отделения предусмотрен по лестнице, расположенной в кузове № 1, через блокируемый люк под крышей. А также в машинных отделениях кузовов имеются устройства для разъединения силовых шин оборудования, расположенных на крыше электровоза.

Для удобства работы на крыше электровоза имеются металлические трапы и поручни. Над кабинами управления находятся токоприёмники П5-М с дросселями радиопомех, высоковольтные шины, которые соединены между кузовами гибкими медными шунтами, а также восемь люков для осмотра резисторов. Крыша съёмная для демонтажа аппаратуры и вспомогательных машин. Переход с крыше одного кузова на другой производится по приваренным площадкам.

Каждая секция электровоза оборудована восемью песочными бункерами. Общей вместимостью 4000 л песка (два кузова), т.е 4 м 3. Каждая бункер занимает в кузове пространство от пола до потолка и выходит на крышу электровоза горловиной, закрытой сеткой и крышкой с фетровым уплотнением и пружинным замком. В нижней части песочная банка срезана по наклонной плоскости и соединена с форсункой. На наружной поверхности банки в кузове имеется отверстие. Оно закрыты крышкой с болтами предназначенное для чистки, от сырого песка.

К форсунке подсоединяется резиновый рукав песочной трубы для подачи порции песка под поверхность катания бандажа колесной пары и головки рельса. Конец трубы устанавливается от головки рельса на расстоянии 45 мм, а от точки касания колеса и рельса – на 350 мм. Норма расхода песка регулируется из расчёта 500 грамм на один километра пути. Для этой цели под передние колёсные пары летом подаётся 400-470 грамм в минуту на километр пути, а зимой 900-1500 грамм в минуту на километр пути, во время метелей, снегопада подачу песка увеличивают на 20-30 %

В передней части кузова находятся прожектор и буферные сигнальные фонари. Фокус прожектора регулируется на расстоянии 10 м от белого экрана, на котором должен быть нанесен круг диаметром 800 мм, путем перемещения стойки с патроном и самого патрона. Световое пятно более 800 мм не допускается. Лампа прожектора колбовая и рассчитана на мощность 500 Вт , при напряжении +50В.

Для исключения попадания под колеса крупных предметов установлен путеочиститель. Конструкция путеочистителя рассчитана на продольное усилие 11 – 13 тонн, по его нижней кромке. На путеочиститель крепится планка шириной 150 мм. Высота кромки планки путеочистителя от головки рельса регулируется на высоту 165 мм, путем перемещения рейки. На нижней кромке рейки над головкой рельса установлены стальные щетки, на расстоянии 65 мм от головки рельса, для защиты кожухов зубчатой передачи от попадания посторонних предметов.

С внутренней стороны путеочистителя установлено гребне -смазочное устройство и масляный бачок для смазывания, капельным способом, рабочую поверхность гребня бандажа, чтобы уменьшить вероятность износа и подрез гребня. Оно состоит из герконного устройства, датчика, электропневматического вентиля, плунжера с форсункой. Всё оборудование расположено в кабинах управлений и на стене за кабиной управления, кроме бачка и плунжера с форсункой. Герконное устройство крепится к валу приводного устройства скоростемера и вращаясь замыкает неподвижный контакт, который подаёт питание на датчик блока управления. Это устройство получив команду, включает электропневматический вентиль, который подаёт сжатый воздух цепей управления в плунжер форсунки и порция масла поступает на гребень бандажа колёсной пары. Масло смазывает место соприкосновения рабочей поверхности гребня с рабочей поверхностью головки рельса.

Для смазывания рабочей части гребня применяется масло ПУМА-М, оно (масло) заливается в специальный бачок объёмом 15 кг

С правой стороны каждой кабины управления машиниста имеется привод скоростемера, который через червячный редуктор, штангу, соединён с приводом механического скоростемера.