Последовательность выбора инструмента при фрезеровании

Определить группу обрабатываемого материала. К какой группе по ISO относится заданный материал заготовки. Стандарт ISO разделяет все обрабатываемые материалы на четыре основные группы (P/M/K/N): ISO Р (сталь), ISO М (нержавеющая сталь), ISO К (чугун): ISO N (алюминий, цветные металлы).

В табл.1 приведены коды обрабатываемых материалов, принятых в каталоге CoroKey, используемых в индивидуальных заданиях.

Таблица 1

ISO |

СМС |

Обрабатываемый материал |

||

Р

|

01.1, 01.2, 01.3 |

Нелегированная сталь |

_ |

_ |

02.1 |

Низколегированная сталь Содержание легирующих элементов ≤5% |

Незакаленная |

_ |

|

02.2 |

Закаленная |

_ |

||

03.11 |

Высоколегированная сталь Содержание легирующих элементов ≤5% |

Отожженная |

_ |

|

03.21 |

Закаленная |

|||

06.2 |

Стальное литье низколегированное |

Незакаленная |

Литье |

|

М |

05.21, 05. 22, |

Нержавеющая сталь |

Аустенитная, ферритная |

Поковки прутки |

15.21, 15.22 |

Аустенитная |

Литье |

||

К |

07.1, 07.2 |

Ковкий чугун |

_ |

_ |

08.1, 08.2 |

Серый чугун |

_ |

_ |

|

Определить вид фрезерования в соответствии с типом операции: торцевое фрезерование, фрезерование уступов, фрезерование пазов и т.д.

Выбрать тип применяемой фрезы, обеспечивающий максимальную

производительность данного вида фрезерования: СоrоМіll245, СоrоМіll290, СоrоМіll390 и т.п. по каталогу CoroKey. Тип фрезы определяется конструкцией обрабатываемой поверхности и видом оборудования.

Выбрать параметры фрезы. Размеры фрезы определяются размерами обрабатываемой поверхности и глубиной срезаемого слоя.

Диаметр фрезы Dс выбирают по возможности наибольшим для сокращения основного технологического времени и расхода инструментального материала, учитывая при этом жесткость технологической системы, схему резания, форму и размеры обрабатываемой заготовки. При торцевом фрезеровании диаметр фрезы Dс должен быть больше ширины фрезерования В, т.е. Dс = (1,25 – 1,5) B. При этом формирование стружки и нагрузка на режущую кромку будут оптимальными.

Шаг зубьев – это расстояние между одинаковыми точками соседних зубьев фрезы. Шаг зубьев фрезы может быть крупным L – первый выбор для работы на маломощном и нежестком оборудовании, при работе с большими вылетами и в нестабильных условиях;

нормальным М – первый выбор для большинства операций;

мелким Н – для обработки материалов дающих элементную стружку, для высокопроизводительного фрезерования при высокой жесткости СПИД, для фрезерования жаропрочных сплавов.

Некоторые фрезы имеют исполнение с неравномерным шагом зубьев, т. е. неравным расстоянием между пластинами. Преимуществом такого исполнения фрезы является снижение склонности к вибрациям. Такие фрезы рекомендуются при большом значении ширины фрезерования и увеличенном вылете.

Число зубьев фрезы Zn – связано с понятием шага.

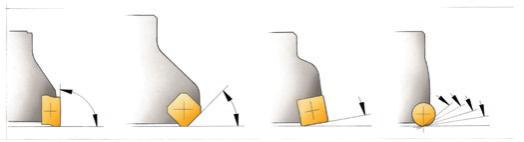

Главный угол в плане Кr является основным геометрическим параметром фрез. Он измеряется между главной режущей кромкой и обрабатываемой поверхностью и определяет направление сил резания и толщину срезаемой

стружки. В основном фрезы выпускаются с главными углами в плане 45°,

90° и 10° и фрезы с круглыми пластинами.

Кr=90° Кr=45° Кr=10°

Рис. 3. Главный угол в плане

При угле в плане 90° сила резания направлена в основном радиально в соответствии с направлением подачи, поэтому обрабатываемая поверхность не подвергается большому давлению, что благоприятно для нежестких заготовок. Основная область применения таких фрез - обработка прямоугольных уступов.

При работе фрезами с углом в плане 45° осевые и радиальные силы резания практически одинаковы и потребляемая мощность не высока. Это фрезы универсального применения. Особенно они рекомендуются для обработки материалов, дающих элементную стружку. Меньшая толщина срезаемого слоя при угле в плане 45° позволяет увеличить подачу стола, т.е. повысить производительность обработки.

Фрезы с углом в плане 10° рекомендуются для продольного фрезерования с большими подачами и плунжерного фрезерования, когда характерны небольшие толщины стружки и высокие скоростные параметры.

У фрез с круглыми пластинами главный угол в плане меняется от 0° до 90° в зависимости от глубины резания. Эти фрезы имеют очень прочную режущую кромку и могут работать при больших подачах стола. Фрезы с круглыми пластинами рекомендуется применять для обработки труднообрабатываемых материалов, таких как титан и жаропрочные сплавы.

Подобрать режущую пластину. При выборе геометрии пластины решающим является материал обрабатываемой детали, глубина резания и подача. Выбор геометрии передней поверхности пластин условно упрощен до трех возможных геометрий, различающихся характером резания: легкая геометрия - L, средняя геометрия – М и тяжелая геометрия – Н.

Легкая геометрия - L имеет более острую, но менее прочную режущую кромку и предназначена для выполнения фрезерования с небольшими нагрузками. Применяется для обработки нежестких заготовок и для чистового фрезерования. Характеризуется малыми подачами и низкой потребляемой мощностью.

Средняя– М универсальная геометрия для разнообразных условий обработки геометрия, средние величины подач.

Тяжелая геометрия – Н имеет наибольшую прочную и более тупую режущую кромку, применяется для черновой обработки, для обработки поверхностей с ковочной или литейной коркой, а также при опасности вибраций. Работает при больших глубинах резания и подачах.

Например, геометрия пластин для обработки чугунов: KL, KM, KH.

Определить элементы режима резания.

В табл. 2 приведены условные обозначения, принятые в Sandvik Coromant

и в России.

Глубина фрезерования ар (мм) – измеряется вдоль оси вращения фрезы. При торцевом фрезеровании - это расстояние между обработанной и еще необработанной поверхностями, измеренное вдоль оси фрезы. При дисковом

фрезеровании – это, как правило, ширина фрезы.

Ширина фрезерования ае (мм) – это величина срезаемого припуска, измеренная в радиальном направлении.

Скорость резания Vc (м/мин) – это длина пути (в м), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. Эта величина определяет эффективность обработки и лежит в рекомендованных для каждого инструментального материала пределах.

Таблица 2

Условные обозначения

Обозначения, принятые Sandvik Coromant |

Обозначения, принятые в России |

Параметры |

vc |

v |

Скорость резания, м/мин |

n |

n |

Частота вращения шпинделя, мин-1 |

fz |

Sz |

Подача на зуб, мм/зуб |

fn |

Sо |

Подача на оборот, мм/об |

Vf |

Sм |

Минутная подача, мм/мин |

hмаx |

hмаx |

Максимальная толщина стружки, мм |

ap |

t |

Глубина фрезерования, мм |

aе |

В |

Ширина фрезерования, мм |

kr |

φ |

Главный угол в плане, ο |

Рс |

N |

Мощность резания, кВт |

Частота вращения шпинделя n (мин-1) – соответствует числу оборотов фрезы в минуту.

Подача на зуб fz (мм/зуб) - это величина перемещения заготовки за время поворота фрезы на один зуб. Подача на зуб рассчитывается исходя из максимально рекомендуемой толщины стружки. При повышенной твердости обрабатываемого материала и повышенных требованиях к шероховатости поверхности необходимо снизить подачу на зуб, а при возникновении вибрации или интенсивном износе режущих кромок, наоборот, повысить.

Подача на оборот fn (мм/об) – это величина перемещения заготовки за время одного оборота фрезы.

Минутная подача Vf (мм/мин) – это величина перемещения заготовки и,

соответственно, стола станка в минуту.

Эти подачи связаны между собой зависимостью:

Vf = fn×n= fz×z×n

Где: n – частота вращения фрезы (мин-1); z – число зубьев фрезы.

Максимальная толщина стружки hмаx (мм) является важным ограничительным фактором для инструмента. Режущая кромка фрезы проектируется для снятия стружки определенной толщины с начальным, минимальным и максимальным значениями. Средняя толщина стружки зависит от величины подачи на зуб, глубины резания и диаметра фрезы. Для дисковых фрез средняя толщина стружки не должна быть меньше 0,04 миллиметра.

Мощность, необходимая для резания Рс (кВт) - характеристика станка, позволяющая оценить возможность применения инструмента и выполнения данного типа операции на данном оборудовании.

Рис. 4. Элементы режима резания