- •Краткий курс лекций по технологическим основам сварки плавлением и давлением ТиОсПиД Введение.

- •К термическому относятся – эшс, эдс, газовая, электронно-лучевая, лазерная, термическая.

- •К термомеханическому классу – все виды электро-контактной, дугопрессовой, газопрессовой и других сварок (диффузионная).

- •К механическому классу – холодная, трением, ультразвуком, взрывом.

- •Сущность сварки плавлением.

- •Сущность сварки давлением.

- •Технология и техника рдс.

- •Сущность рдс.

- •Сварные соединения.

- •Сварные швы.

- •Элементы геометрической формы подготовки кромок и швов.

- •Обозначение сварочных швов на чертежах.

- •Сварочные материалы

- •Технология рдс покрытыми электродами.

- •Техника рдс.

- •Защитные газы.

- •Фактически: 0,82,5 мм.

- •Технологические процессы сварки плавлением с использованием не дуговых источников нагрева.

- •Сварочная головка – устройство, осуществляющее возбуждение дуги, подачу электродной проволоки, поддержание режима и прекращение процесса сварки.

- •Сварочный трактор – переносной самоходный сварочный аппарат, перемещающийся вдоль кромок или непосредственно по изделию, по направляющим или без них.

- •Механизмы или системы механизмов настроечных перемещений электрода.

- •Токоподводящие наконечники

- •Способы сварки давлением

Волгодонский институт (филиал)

«Южно-Российский государственный технический университет

(Новочеркасский политехнический институт)»

Стасовский В.В.

Краткий курс лекций по технологическим основам сварки плавлением и давлением ТиОсПиД Введение.

1802 г. Петров – открытие электрической дуги.

1889 г. Бенардос – запантетовал сварку металлов электрической дугой между угольными электродами.

1891 г. Славянов – патент сварки металла плавящимся электродом.

1907 г. Кольберг – обмазка электродов и покрытые электроды.

1920 г. – открылась первая сварочная лаборатория, под руководством Вологодина.

1922 г. – под руководством Патона, ИЭС, АСФ, ЭШС, диффузионная сварка.

Сваркой – называется процесс получения неразъёмных соединений посредством установления межатомных связей между сварными частями с помощью общего или местного нагрева или пластичной деформации или того и другого вместе.

Энергия возбуждения – это энергия при которой атомы приходят в возбуждение.

Энергия активации – электрон отделяется от атома (и он становится ионом).

По ГОСТ 19521-79 все виды сварки разделяются на три класса по виду энергии активации:

термический класс;

термомеханический класс;

механический класс.

К термическому относятся – эшс, эдс, газовая, электронно-лучевая, лазерная, термическая.

К термомеханическому классу – все виды электро-контактной, дугопрессовой, газопрессовой и других сварок (диффузионная).

К механическому классу – холодная, трением, ультразвуком, взрывом.

Сущность сварки плавлением.

Состоит в том, что металл по кромкам свариваемых деталей расплавляется. Жидкий металл одной кромки соединяется с жидким металлом другой. Образуя жидкий объём общего металла, который называется сварочной ванной.

В сварочную ванну может так же входить электродный металл и присадочный металл.

Неразъёмное соединение получается в результате охлаждения и кристаллизации жидкого металла сварочной ванны, который после охлаждения называется сварочным швом.

Сущность сварки давлением.

Состоит в непрерывном или прерывистом пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование достигается статической или динамической нагрузкой, под которой кромки деталей сближаются на межмолекулярное расстояние. Для ускорения процесса сварку ведут с общим или местным нагревом.

Неразъёмные соединения образуются за счет установления физического контакта и химических связей между атомами соединяемых поверхностей.

Классификация способов сварки по следующим признакам:

По виду электрода: плавящимся, неплавящимся, металлом и не металлом;

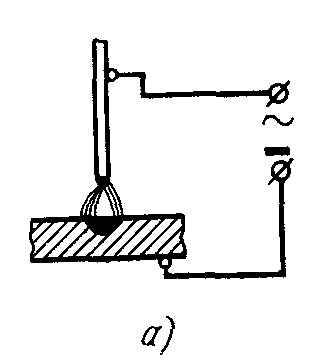

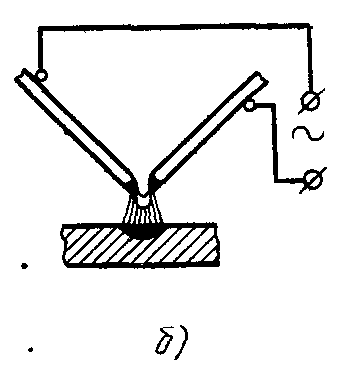

По характеру воздействия дуги на основной металл: дуга прямого действия, косвенного действия, комбинированная;

Рис 2. Схемы сварочных дуг: а - прямого действия; б - косвенного действия;

в – комбинированного действия (двумя электродами при трехфазном токе).

По виду дуги: свободной дугой, сжатой дугой;

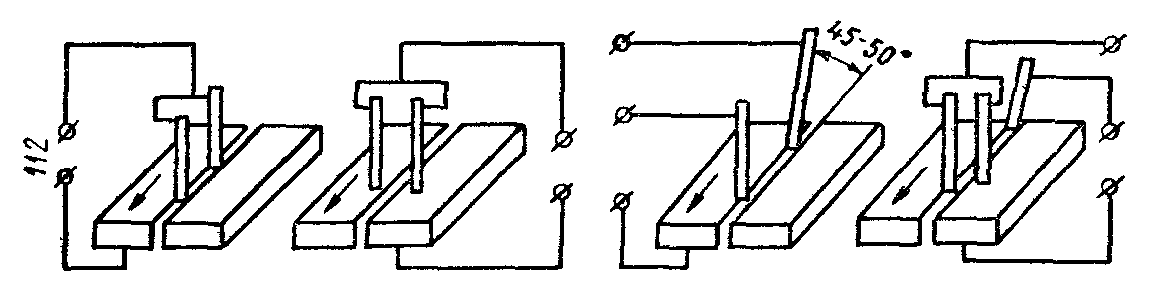

По количеству электродов (с общим подводом тока): одноэлектродный, двух электродный и многоэлектродный вид сварки (Рис.3 слева).

По количеству дуг (с раздельным источником): однодуговая, двухдуговая и многодуговая (Рис.3 справа). Электроды могут быть установлены по ширине шва, по длине шва, быть наклонными и т. п.

По степени механизации: а) ручная; б) механизированная (полуавтоматическая); в) автоматическая (РИС 4).

Рис. 3. Классификация способов сварки по количеству электродов и дуг.

По роду сварочного тока: на постоянном токе, на переменном токе, на трехфазном токе (см. рис. 2 в), импульсный.

По полярности постоянного тока: прямая и обратная (РИС 5).

По способу защиты дугового пространства:

- без внешней защиты (самозащитная проволока)

- шлакогазовая защита (покрытыми электродами, порошковой, проволокой)

- под флюсом, по флюсу (полуоткрытая дуга)

- в защитных газах (инертные, активные, смесь газов)

- в вакууме

- в контролируемой атмосфере

- комбинированная

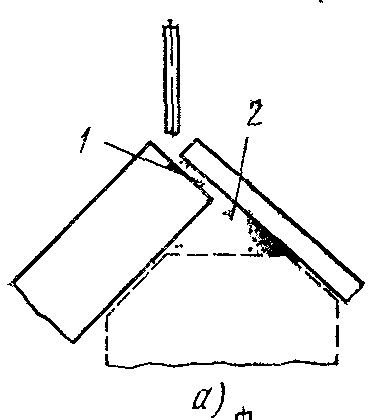

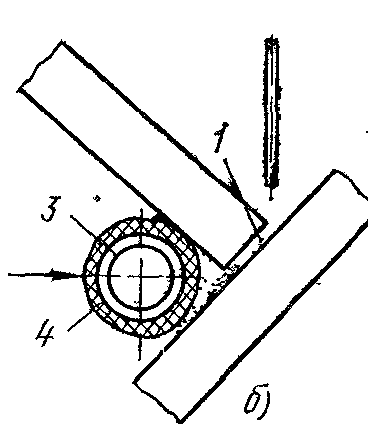

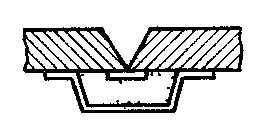

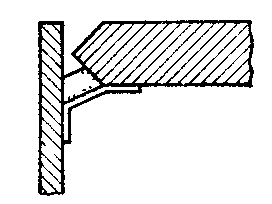

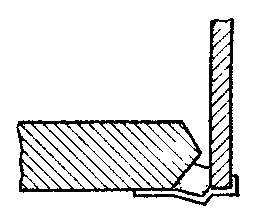

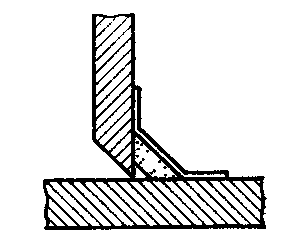

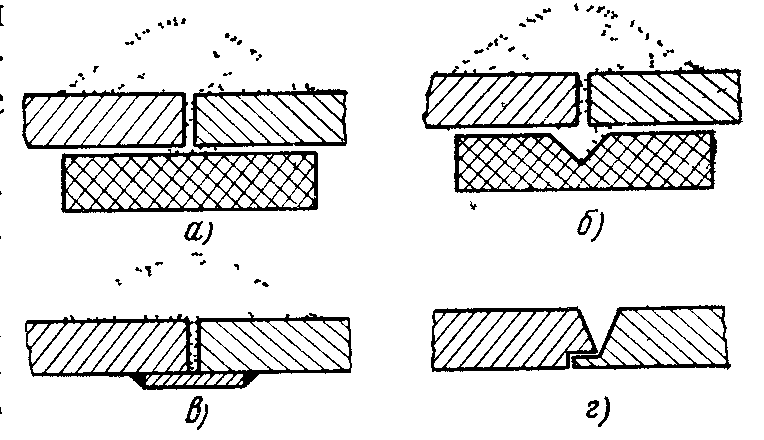

Рис. 6. Технологические приемы предотвращения протекания жидкого металла и шлака в зазоры при выполнении сварных угловых швов; на флюсовой подушке (а), с уплотнением флюса асбестовым шнуром (б), с асбестовой набивкой (в), по ручной подварке (г), на флюсомедной подкладке (д): 1 — мелкий флюс, 2 — флюсовая подушка, 3 — стальная труба, 4 — асбестовый шнур, 5 — асбест или паста, 6 — ручной подварочный шов, 7 — медная подкладка.

По способу формирования обратной стороны шва и для предотвращения протекания жидкого металла в зазор (рис 6)

на весу

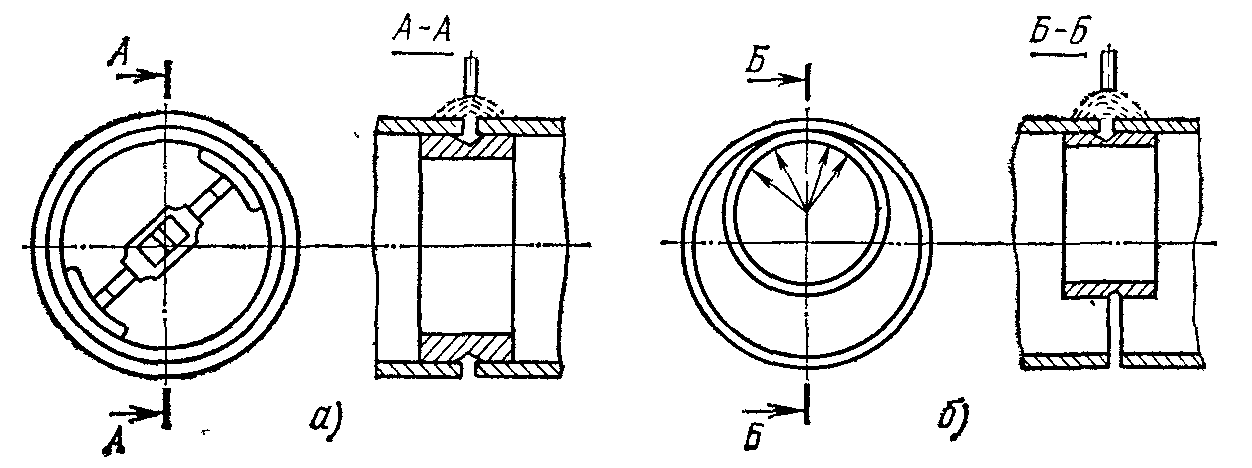

на флюсовой подушке (рис 7.) и самоклеющихся флюсовых лентах (рис. 8)

на подкладках съемных или остающихся (рис. 9) и для кольцевых швов (рис.10).

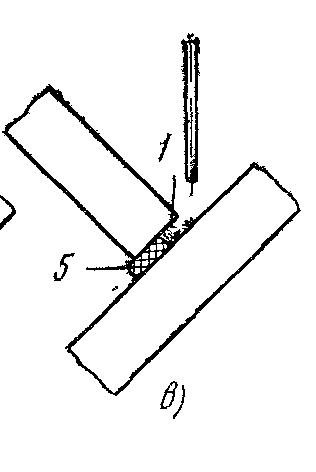

Рис. 7. Сварка на флюсовой подушке: а) — плоских конструкций, б) — внутренних кольцевых швов (стрелками указаны направления перемещений). Где: 1 — изделие, 2 — флюс, 3 — воздушный шланг, 4 — лоток, 5 — профилированная гибкая лента, 6 — электрод.

Рис. 8. Самоклеящиеся гибкие флюсонесущие ленты для предотвращения протекания сварочной ванны.

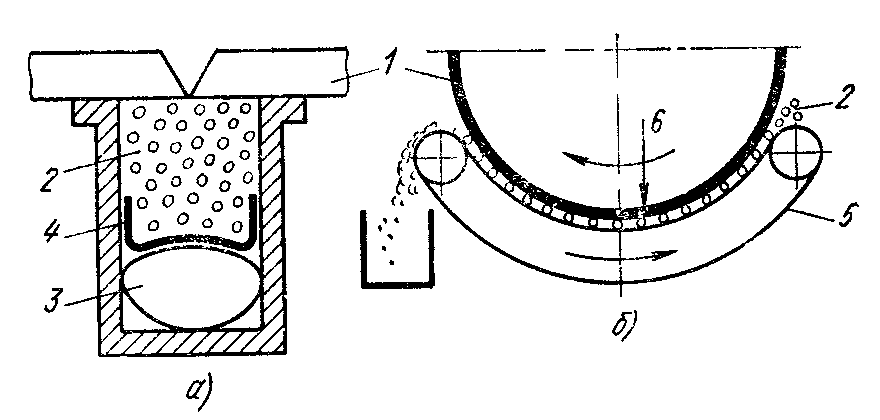

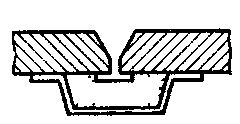

Рис 9. Подкладки, применяемые при сварке стыковыми швами: а - гладкая медная; б - флюсомедная; в — остающаяся стальная; г — сварка в замок.

Рис. 10. Неподвижные (а) и перекатывающиеся (б) флюсомедные подкладки в кольцевых стыковых соединениях, свариваемых под флюсом односторонним швом.

со вставкой (РИС 11)

с поддувом защитного газа (РИС 12)

По способу колебания дуги: с колебаниями электрода (простые или сложные), с колебаниями в магнитном поле.

По способу отклонения дуги (параллельно или перпендикулярно сварному шву).