- •Розробка технологічного процесу відновлення деталі

- •2. Завдання.

- •5. Загальні положення і вказівки щодо виконання роботи.

- •5.1. Описання конструкції деталі та описання її дефектів

- •5.2. Вибір раціональних способів відновлення деталі

- •5.3. Вибір технологічних баз та складання технологічного маршруту відновлення деталі

- •5.4. Розроблення технологічних операцій відновлення деталі. Розрахунок режимів відновлення

- •Бібліографічний список

- •Додатки

5.3. Вибір технологічних баз та складання технологічного маршруту відновлення деталі

Встановивши раціональний спосіб усунення дефектів (групи дефектів) деталей, можна починати проектування технологічного процесу відновлення деталей.

Визначивши раціональний спосіб усунення дефектів (групи дефектів) деталей, приступають до розроблення схеми технологічного процесу усунення кожного дефекту і складання плану виконання всіх операцій, передбачених маршрутом.

При цьому необхідно враховувати, що в першу чергу усувають дефекти в базових поверхнях, потім дефекти, що потребують нагрівання деформацій і нарощування розміру. Чистові та доводочні операції механічної обробки деталей виконують в кінці маршруту, який закінчується контрольною операцією.

Послідовність виконання операцій повинна виключати повторне надходження деталей на пости відновлення В плані операцій вказується найменування операцій, спосіб установлення деталі при виконанні операції, обладнання, пристосування, інструмент і зміст кожного переходу. При виборі обладнання і оснащення рекомендується використовувати діючу нормативно-технічну документацію та інші літературні джерела.

Рекомендована форма складання плану операцій приведена в табл.5.2.

Таблиця 5.2.

План операцій відновлення деталі

Номер операції |

Найменування операції. Спосіб установки деталі. Обладнання, пристосування, інструмент |

Номер переходу |

Зміст переходу |

005 |

Наплавлювальна Установка на оправку.

Наплавлювальна установка УД-209 Перетворювач ВДУ-506 Балон з СО2 40-150 ГОСТ 949-73 Оправка (цехова) Шаблон 252 (цеховий) Кліщі (цехові) |

1

2 |

Установити деталь на оправку, закріпити. Наплавити зовнішню поверхню дротом 1,6Нп30ХГСА ГОСТ 10543-75 з 246 мм до 252 мм на довжині 90 мм |

010 |

Токарна Токарний верстат 1К62 Патрон 7100-0008 ГОСТ 2675-80 Різець прохідний 2100-0029 Т15К6 ГОСТ 18878-73 Штангенциркуль ШЦ-ІІ-250-0,05 ГОСТ 166-80

|

1

2

3 4 |

Установити деталь в патрон, закріпити Точити наплавлену поверхню з 252 мм до 248 мм на довжині 90 мм Точити фаску 1,5×45 Зняти деталь |

Після складання плану операцій, проводиться вибір режимів обробки і нормування операцій. При цьому застосовують дані, наведені в літературних джерелах [1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11].

5.4. Розроблення технологічних операцій відновлення деталі. Розрахунок режимів відновлення

Розрахунок параметрів режимів обробки і нормування операцій також можна проводити з застосуванням наступної методики:

Автоматичне наплавлення під шаром флюсу

Застосовується головним чином для відновлення деталей діаметром більше 50 мм, що мають значне спрацювання.

Товщина наплавленого шару h визначається за формулою:

h = H + , (5.3)

де Н – величина зношення, мм;

- припуск на механічну обробку, мм.

Величина сили струму І визначається за формулою:

І = Fe, (5.4)

де - щільність струму, А/мм2 ( = 80...180 А/мм2);

Fe – площа теоретичного перерізу електродного дроту, мм2.

Напруга наплавки вибирається з табл. 5.3.

Таблиця 5.3.

Залежність напруги дуги від товщини наплавленого шару

Товщина наплавленого шару, мм |

0,3...1 |

1,1....2,0 |

більше 2,0 |

Напруга на дузі, В |

12-15 |

15-20 |

20-25 |

Швидкість наплавлення Vн, м/год

![]() ,

(5.5)

,

(5.5)

Частота обертання деталі n хв.-1

![]() ,

(5.6)

,

(5.6)

Швидкість подачі дроту Vдр, м/год

![]() ,

(5.7)

,

(5.7)

Шаг на плавки S, мм/об

S = (2...2,5)dдр, (5.8)

Виліт електроду l, мм

l = (10…12)dдр, (5.9)

Зміщення електроду е, мм

e = (0,05…0,07)d, (5.10)

де н – коефіцієнт на плавки, г/Агод (при наплавленні постійним струмом зворотної полярності н = 11...14);

h – товщина наплавленого шару, мм;

– щільність електродного дроту, г/см3 ( = 7,85 г/см3);

dдр – діаметр електродного дроту, мм;

І – сила струму, А;

d – діаметр деталі, мм.

Вібродугове наплавлення

Сила струму визначається за виразом

І = (60...75) dдр, (5.11)

Швидкість подачі електродного дроту визначається за формулою

![]() ,

(5.12)

,

(5.12)

де Vдр – швидкість подачі дроту, м/год;

І – сила струму, А;

U – напруга, В (U = 12...20В);

dдр – діаметр електродного дроту, мм.

Швидкість на плавки розраховується за формулою

![]() ,

(5.13)

,

(5.13)

де Vн – швидкість на плавки, м/год;

– коефіцієнт переходу електродного матеріалу в наплалений метал, приймається рівним 0,8...0,9;

h – задана товщина наплавленого шару (без механічного

оброблення), мм;

s – шаг на плавки, мм/об;

k – коефіцієнт, що враховую відхилення фактичної площі перерізу наплавленого шару від площі чотирикутника з висотою h (h = 0,8).

Між швидкістю подачі електродного дроту і швидкістю наплавки існує оптимальне співвідношення при якому забезпечується добра якість на плавки. При застосуванні електродного дроту діаметром до 2,5 мм співвідношення виражається як Vн = (0,4...0,8)Vдр. Для електричного дроту діаметром 2,5...3,0 мм - Vн = (0,7...0,8)Vдр.

Частота обертання деталі при наплавці циліндричних поверхонь визначається за виразом (5.6).

Крок наплавки s, мм

s = (1,6...2,2) dдр, (5.14)

Амплітуда коливань А, мм

А = (0,75...1,0) dдр, (5.15)

Індуктивність (L,)

![]() ,

(5.16)

,

(5.16)

де Імах – максимальна сила струму в ланцюгу, А (береться в два рази більше сили струму за амперметром);

f – частота коливань, Гц.

Полярність зворотна.

Наплавлення в середовищі вуглекислого газу

Силу струму вибирають в залежності від діаметру дроту і діаметру деталі:

І = Fе, (5.17)

де - щільність струму, А/мм2 ( = 100-130 А/мм2)

Fе – площа поперечного перерізу електродного дроту, мм2.

Швидкість на плавки (Vн), частота обертання деталі (n), швидкість подачі електродного дроту (Vдр), шаг на плавки (s), зміщення електроду (е) визначається за тими формулами, що і при наплавці під шаром флюсу.

Коефіцієнт на плавки при наплавленні в середовищі вуглекислого газу на зворотній полярності н = 10-12 г/Агод. Виліт електроду дорівнює 8 – 15 мм. Витрати вуглекислого газу складає 20 л/хв.. Полярність зворотна.

Нормування автоматичних видів наплавлення

Норма часу на виконання наплавочної роботи (Тн) складається із слідуючи елементів витрату часу:

Тн = То + Тдоп + Тдод + Тпз/n, (5.18)

де То – основний час, який визначається за формулою:

![]() ,

(5.19)

,

(5.19)

де L – довжина наплавляємої поверхні деталі, мм;

n – кількість наплавляємих деталей в партії, шт.

В курсовому проекті приблизно можна прийняти слідуючи розміри партії деталей для відновлення:

- деталі, які мають значну трудомісткість відновлення (блок циліндрів, головка блока, колінчастий вал та ін.) – 20...30 шт.

- деталі, які мають середню трудомісткість відновлення (вали, хрестовини та ін.) – 50...70 шт.

- деталі, які мають малу трудомісткість відновлення (валики, пальці, втулки, кришки та ін.) – 100...200 шт.

Тдоп – допоміжний час для на плавки під шаром флюсу, вібродуговому наплавлені і наплавлені в середовищі вуглекислого газу складає 2 – 4 хв.

Тдод – додатковий час визначається за наступною формулою:

Тдод

=

![]() ,

(5.20)

,

(5.20)

де к – коефіцієнт, що враховує частку додаткового часу від основного і допоміжного, % (к=14 – для наплавки під шаром флюсу, к=10 для вібродугової наплавки і наплавки в середовищі вуглекислого газу);

Тпз – підготовчо-заключний час приймається в інтервалі 16...20 хв для вище наведених видів наплавлення.

Плазмове наплавлення

При плазмовому наплавленні поверхні товщиною до 1 мм продуктивність, що відповідає оптимальним режимам наплавлення складає: при широкослойному наплавленні з коливанням W=60...66 см2/хв., при наплавлені по гвинтовій лінії W=38...42 см2/хв., коефіцієнт наплавки (н, г/Агод) дорівнює 12-14.

Швидкість широкослойного наплавлення, Vн м/год

![]() ,

(5.21)

,

(5.21)

де В – ширина наплавлення за один оберт деталі, см.

Швидкість наплавлення по гвинтовій лінії, Vн м/год

![]() ,

(5.22)

,

(5.22)

де S – шаг наплавлення, см/об (S = 0,4-0,5 см/об).

Наплавлення з коливаннями рекомендується застосовувати для деталей не менше 30 мм і шириною зношеної поверхні до 40 мм (шийки, посадові місця)

Витрати порошку Q, г/хв.

Q = 0,1WhКп, (5.23)

де h – товщина наплавленого шару, мм;

- густина наплавленого метала, г/см3 (для порошкових твердих сплавів на залізній основі = 0,74, для сплавів на нікелевій основі = 0,8);

Кп – коефіцієнт, що враховує витрати порошку, Кп =1,12-1,17.

Сила струму І,А

![]() ,

(5.24)

,

(5.24)

Частота обертання деталі n, хв.-1

![]() ,

(5.25)

,

(5.25)

де d – діаметр деталі, мм.

Основний час наплавлення То, хв.

![]() ,

(5.26)

,

(5.26)

де Fн – площа наплавленої поверхні, см2.

Приблизно штучний час (Тшт), який витрачається на плазмове наплавлення деталі, можна відрахувати за виразом

Тшт

=

![]() ,

(5.27)

,

(5.27)

де - коефіцієнт використання наплавлю вальної установки, рівний при плазмовій наплавленні 0,5 – 0,6.

Полярність пряма.

Електроконтактне приварювання стрічки

Частота обертання деталі, повздовжня подача зварювальних кліщів і частота слідування імпульсів являються важливими параметрами процесу, визначають його продуктивність.

Відношення цих величин підбирають так, щоб забезпечити шість або сім зварювальних точок на 1 см довжини зварювального шва.

Рекомендуються слідуючи режими приварки металевої стрічки товщиною до 1 мм.

Сила зварювального струму І, кА (І = 16,1 – 18,1);

Тривалість зварювального циклу tзв, с (tзв = 0,04 – 0,08);

Тривалість паузи tп, с (tп = 0,1 – 0,12);

Подача зварювальних кліщів S, мм/об (S = 1,3 – 4);

Зусилля стискання електродів Р кн. (Р=1,3 – 1,6);

Ширина робочої частини зварювальних роликів В, мм (В=4 мм).

Продуктивність процесу електроконтактної приварки стрічки складає W =70 – 80 см2/хв..

Швидкість наплавки Vн, м/год

![]() ,

(5.28)

,

(5.28)

де S – подача зварювальної головки, см/об (S = 0,3 – 0,4 мм/об);

Частота обертання деталі n, хв.-1

, (5.29)

де d – діаметра деталі, мм.

Основній час наплавлення, хв.

То

=

![]() ,

(5.30)

,

(5.30)

де Fн = площа поверхні, що приварюється, см2.

Орієнтовний штучний час (Тшт, хв), який витрачається на електроконтактне приварювання стрічки тієї чи іншої деталі; можна розрахувати за формулою:

Тшт = , (5.31)

де - коефіцієнт використання наплавлювальної установки, (=0,4-0,5).

Гальванічні покриття

Сила струму при нарощуванні металу визначається як

І = DкFк, (5.32)

де Dк – катодна щільність струму, А/дм2 (визначається умовами роботи деталі, видом покриттів, температурою і концентрацією електроліта). При хромуванні приймається Dк = 50-70 А/дм2, при залізненні Dк = 20-30 А/дм2.

Fк – площа поверхні, що покривається, дм2.

Тривалість гальванічних операцій визначаємо за виразом

t = (to + t1)Кпз, (5.33)

де to – тривалість електролітичного осадження металів в ванні, год.;

t1 – час на завантаження і розвантаження деталей, (t1 = 0,1-0,2 год);

Кпз – коефіцієнт, що враховує підготовчо-заключний час (при роботі в одну зміну Кпз = 1,1-1,2; в дві зміни – Кпз =1,03-1,05).

Час витримки деталей визначається за формулою:

![]() ,

(5.34)

,

(5.34)

де h – товщина нарощуваного шару, мм (вибирається згідно завданню з врахуванням зношення і припуску на механічну обробку);

- щільність осаджуваного металу, г/см3 (хромування – = 6,9 г/см3, залізнення – = 7,8 г/см3)

С – електрохімічний еквівалент, г/Агод (хромування – С = 0,323 г/Агод, залізнення – С = 1,042 г/Агод);

в – вихід металу по струму (хромування 12-15%, залізнення 80-95%).

Відношення площі анода до площі катода (FA/Fк) при залізненні і хромуванні можна прийняти 2:1.

Нормування електродугового ручного зварювання

Основний час при виконанні зварювальних робіт ручною електродуговою зваркою визначається за формулою:

То

=

![]() ,

(5.35)

,

(5.35)

де G – маса наплавленого металу необхідного для формування шва, г;

Vн – швидкість наплавлення, г/год.

Маса наплавленого металу визначається за виразом:

G = LF, (5.36)

де L – довжина шва, см;

F – площа поперечного перерізу шва, см2;

- густина металу електроду, г/см3.

Площа поперечного перерізу наплавленого металу для різних швів визначаться діленням його на прості геометричні фігури і розрахунком їх площі.

Густина металу електроду приймається в залежності від властивостей електроду і складу його покриття (табл. 5.4).

Таблиця 5.4

Густина металу електродів

Марка електроду |

Густина, г/см3 |

З тонким покриттям З товстим покриттям Чавунні Біметалеві |

7,5 7,8 7,1 8,3 |

Швидкість наплавлення визначається за виразом:

Vн = І, (5.37)

де - коефіцієнт наплавлення, г/Агод (для ручного зварювання = 6...18);

І – зварювальний струм, А (І = 40...50 de);

de – діаметр стержня електроду, мм.

Допоміжний час пов’язаний з зварювальним швом (очищення кромок, заміна електроду, зачищення шва при зварюванні, замирювання і очищення шва) визначаються за даними табл.5.5.

Таблиця 5.5

Допоміжний час пов’язаний зі зварювальним швом

Товщина металу, мм |

Стиковий односторонній шов, без скосу кромок |

Кутовий шов без скосу кромок |

Стиковий V-подібний шов |

Кутовий шов з двостороннім скосом кромок |

|||||||||||

Д о в ж и н а ш в а , м м |

|||||||||||||||

100 |

300 |

500 |

100 |

300 |

500 |

100 |

300 |

500 |

100 |

300 |

500 |

||||

2 |

0,8 |

1,1 |

1,8 |

0,8 |

1,4 |

2,0 |

|

|

|

|

|

|

|||

3 |

0,8 |

1,3 |

2,0 |

0,9 |

1,5 |

2,2 |

|

|

|

|

|

|

|||

4 |

0,9 |

1,5 |

2,4 |

1,0 |

1,6 |

2,3 |

|

|

|

|

|

|

|||

5 |

|

|

|

1,1 |

1,8 |

2,5 |

|

|

|

|

|

|

|||

6 |

|

|

|

1,2 |

2,0 |

2,7 |

0,8 |

1,1 |

1,9 |

|

|

|

|||

8 |

|

|

|

1,3 |

2,3 |

3,3 |

0,8 |

1,9 |

2,7 |

1,3 |

1,5 |

3,2 |

|||

10 |

|

|

|

1,6 |

3,0 |

4,7 |

0,9 |

2,1 |

3,1 |

1,5 |

2,3 |

3,6 |

|||

12 |

|

|

|

1,8 |

3,2 |

5,2 |

1,3 |

2,8 |

3,9 |

1,8 |

2,8 |

4,2 |

|||

14 |

|

|

|

2, |

4,0 |

6,4 |

1,3 |

3,0 |

4,7 |

2,1 |

3,6 |

5,6 |

|||

16 |

|

|

|

2,3 |

4,4 |

7,2 |

1,6 |

3,8 |

5,8 |

2,4 |

4,5 |

6,3 |

|||

Допоміжний час пов’язаний зі зварювальним виробом (установка деталі, повороти, зняття деталі та ін.) визначається за даними табл.5.6.

Таблиця 5.6

Допоміжний час пов’язаний зі зварювальним виробом (хв.)

Переходи |

Маса деталі не більше, кг |

||||

5 |

10 |

15 |

20 |

30 |

|

Піднести, вкласти, зняти і віднести деталь Повернути деталь на 90 Повернути деталь на 180

|

0,4

0,10 0,12 |

0,6

0,12 0,14 |

0,7

0,14 0,17 |

1,0

0,16 0,20 |

1,4

0,20 0,25 |

Допоміжний час пов’язаний з переміщенням зварювальника і протягуванням проводів визначається із табл.5.7.

Таблиця 5.7

Допоміжний час пов’язаний з переміщенням зварювальника і протягуванням проводів (хв.)

Переміщення |

Відстань не більше, м |

||

10 |

20 |

30 |

|

Вільне Утруднене |

0,6 0,9 |

0,9 1,4 |

1,2 1,8 |

Нормування додаткового часу Тдод, проводять за виразом (5.20) в відсотках від оперативного часу в залежності від положення зварювальника під час роботи (зручне, незручне, напружене).

Відсоткове відношення додаткового часу від оперативного наведено в табл.5.8.

Таблиця 5.8

Відсоток додаткового часу від оперативного при зварювальних роботах

Умови виконання зварювальних робіт |

Відношення до оперативного часу, % |

Зручне положення Незручне положення Напружене положення |

13 15 18 |

Підготовчо-заключний час Тпз при виконанні зварювальних робіт установлюють в відсотках від оперативного часу (Топ) в залежності від складності роботи

Тпз = ТопКпз, (5.37)

де Кпз – відсоткове відношення підготовчо-заключного часу до оперативного, при простій роботі – Кпз = 2%, середній – Кпз = 4%, складній – Кпз = 5%).

Норма часу для зварювальної операції розраховується за формулою

Тн = То + Тдоп + Тдод + Тпз, (5.38)

де То - основний час, хв.;

Тдоп – допоміжний час, хв.;

Тдод – додатковий час, хв.;

Тпз – підготовчо-заключний час, хв.

Механічна обробка покриттів

Механічна обробка покриттів, які наносяться на зношені поверхні, являється завершаючою операцією в технології відновлення деталей. До основних елементів режиму різання відносяться: глибина різання t, мм; подача S, мм/об; швидкість різання Vм/хв., частота обертання n, об/хв.

Вихідними даними для вибору режиму різання являються: дані про відновлювану деталь (робочі креслення на виготовлення і технічні умови); рід і характеристика матеріалу покриття, форма, розміри і допуски на обробку; допустимі відхилення від геометричної форми, некруглість, циліндричність, допустимі похибки розташування поверхонь; необхідна шорсткість.

Вибір параметрів режиму різання при токарній обробці (точіння)

Частота обертання деталі, об/хв.

![]() ,

(5.39)

,

(5.39)

Швидкість різання, м/хв

![]() ,

(5.40)

,

(5.40)

де С – коефіцієнт механічних властивостей матеріалу деталі;

t – глибина різання, мм (вибирається виходячи із товщини нанесеного шару, припуску на сторону і номінальних розмірів поверхні).

S – подача, мм/об (для чорнового точіння вибирається за

табл.5.9, 5.10);

Т – стійкість інструменту, хв. (вибирається по табл.5.11)

Таблиця 5.9

Подача при обточуванні деталей із сталі

Глибина різання, мм |

Діаметр деталі, мм |

||||||

18 |

30 |

50 |

120 |

180 |

260 |

Більше 260 |

|

Подача мм/об |

|||||||

до 5 мм |

до 0,25 |

0,2-0,5 |

0,4-0,8 |

0,6-1,2 |

1,0-1,4 |

1,4 |

1,4 |

Таблиця 5.10

Подача при розточуванні

Глибина різання, мм |

Діаметр круглого переріза державки різця, мм |

|||||

10 |

15 |

20 |

25 |

30 |

40 |

|

Виліт різця, мм |

||||||

50 |

80 |

100 |

125 |

150 |

200 |

|

Подача, мм/об |

||||||

Сталь t = 2 t=3 |

0,05-0,08 - |

0,08-0,20 0,08-0,12 |

0,15-0,40 0,10-0,25 |

0,25-0,70 0,15-0,40 |

0,50-1,0 0,20-0,50 |

- 0,25-0,60 |

Чавун t = 2 t=3 |

0,08-0,12 0,05-0,08 |

0,25-0,40 0,15-0,25 |

0,50-0,80 0,30-0,50 |

0,90-1,50 0,50-0,90 |

- 0,90-1,20 |

- - |

Таблиця 5.11

Стійкість різців

Матеріал різця |

Переріз різця, мм |

||||

16×25 |

20×30 |

25×45 |

40×60 |

60×90 |

|

Стійкість різця Т, хв |

|||||

Швидкоріжуча сталь |

60 |

60 |

90 |

120 |

150 |

Металокерамічний твердий сплав |

90 |

90 |

120 |

150 |

180 |

Значення коефіцієнта С вибираються за табл.5.12.

Таблиця 5.12

Значення коефіцієнту механічних властивостей матеріалу

Оброблюваний матеріал |

С |

Сталь, стальне лиття |

41,7 |

Сірий чавун та мідні сплави |

24,0 |

Значення показника ступеня m вибираємо за табл.5.13.

Таблиця 5.13

Значення показника ступеня m

Оброблюваний матеріал |

Тип різців |

Умови обробки |

m |

||

Швико- ріжуча сталь |

Сплав ТК |

Сплав ВК |

|||

Сталь, стальне лиття |

Прохідні, підрізні, розточні |

з охолодженням |

0,125 |

0,125 |

0,150 |

без охолодження |

0,100 |

0,125 |

0,150 |

||

Підрізні, розточні |

з охолодженням |

0,250 |

- |

0,150 |

|

без охолодження |

0,250 |

- |

0,15 |

||

Сірий чавун |

Проходні, підрізні, розточні |

з охолодженням |

0,100 |

0,125 |

0,200 |

Підрізні, розточні |

без охолодження |

0,150 |

- |

0,200 |

|

Значення х при обробці сталі – 0,18 мм, при обробці чавуну – 0,15 мм.

Значення y при обробці чталі – 0,27 мм, при обробці чавуну – 0,30 мм.

Оперативний час розраховується за виразом:

Топ = То + Тдоп, (5.41)

де То – основний (технологічний) час при точінні, хв.;

Тдоп – допоміжний час, хв.

Основний час визначається як

То

=

![]() ,

(5.42)

,

(5.42)

де L – розрахункова довжина обробки в напрямку подачі, мм.

L = l + l1 + l2, (5.43)

де l – довжина оброблюваної поверхні, мм;

l1, l2 – відповідно довжина врізання і перебігу інструменту, мм.

При точінні на прохід l1 = t/tg + (0,5…2), l2 = 1...5 мм. За умови точіння до уступу l2 = 0 мм.

Допоміжний час затрачується на установку і зняття деталі з верстату, запуск і зупинку верстата, підвід та відведення ріжучого інструменту, вимірювання розмірів і т.д. Значення допоміжного часу визначається з табл.5.14.

Таблиця 5.14

Допоміжний час при точінні, хв.

Спосіб установки оброблюваної деталі (заготовки) |

Маса заготовки, кг |

|||||

до 1 |

до 3 |

до 5 |

до 6 |

до 12 |

до 20 |

|

В центрах з хомутиком з ---------- |

0,35 0,44 |

0,44 0,50 |

0,54 0,64 |

0,64 0,78 |

0,72 0,91 |

0,87 1,12 |

На гладкій оправці |

0,42 |

0,53 |

0,67 |

0,79 |

0,91 |

1,1 |

На оправці з гайкою |

0,53 |

0,61 |

0,70 |

0,75 |

0,80 |

0,86 |

В патроні: без вивірення з вивіренням |

0,2 0,4 |

0,22 0,47 |

0,27 0,56 |

0,33 0,63 |

0,38 0,70 |

0,39 0,84 |

Додатковий час розраховують за виразом:

Тдод

=

![]() ,

(5.45)

,

(5.45)

де К – відсоткове відношення додаткового часу до оперативного, % (вибирається із табл.5.15.)

Таблиця 5.15

Відсоткове відношення основного часу до оперативного

Вид обробки |

Відношення до оперативного часу, % |

Вид обробки |

Відношення до оперативного часу, % |

Токарна Строгальна Свердлильна |

8 9 6 |

Шліфувальна Фрезерна Зубонарізна |

9 7 8 |

Норма часу пов’язана з виконанням виробничого завдання визначається із виразу

Тн = Топ + Тдод + Тпз/n, (5.46)

де n – кількість деталей в партії;

Тпз – підготовчо-заключний час, хв (вибирається із табл.5.16).

Таблиця 5.16

Підготовчо-заключний час при проведенні токарних

операцій, хв

Спосіб встановлення деталі |

Складність підготовки до роботи |

Кількість інструменту при наладці |

Висота центрів, мм |

|||

200 |

300 |

200 |

300 |

|||

без заміни установочних пристроїв |

з заміною установочних пристроїв |

|||||

В патроні, в центрах, на оправці |

Проста |

1-2 3-4 |

7 9 |

9 11 |

10 12 |

12 14 |

Середня |

3-4 5-6 7-9 |

10 12 15 |

12 15 17 |

15 17 20 |

17 20 22 |

|

Складна |

4-5 6-8 9-12 |

18 20 23 |

20 23 27 |

22 25 30 |

26 30 35 |

|

В спеціальному пристрої |

Проста |

1-2 3-4 |

9 11 |

11 13 |

14 16 |

17 19 |

Середня |

3-4 5-6 7-9 |

12 14 17 |

14 17 19 |

19 22 25 |

22 25 27 |

|

Складна |

4-5 6-8 9-12 |

20 20 25 |

22 26 30 |

27 30 35 |

30 35 40 |

|

Нарізання різьби різцем на токарному верстаті.

Основними елементами різання різьби являються – швидкість різання (Vp) і число проходів. Подачу вибирають в залежності від кроку різьби. При нарізанні кріпильної метричної і трапецеїдальної різьби різцями із швидко ріжучої сталі Р9 число проходів в залежності від кроку різьби і оброблюваного матеріалу вибирають з табл. 5.17.

Таблиця 5.17

Число проходів при нарізанні різьби

Тип різьби |

Крок, мм |

Зовнішня різьба |

Внутрішня різьба |

||||

Вуглецева сталь |

Легована сталь |

Чавун, бронза, латунь |

Вуглецева сталь |

Легована сталь |

Чавун, бронза, латунь |

||

Кріпильна метрична |

1,5 2,0 2,5 |

6 9 9 |

8 11 11 |

6 8 9 |

8 11 11 |

10 11 14 |

8 9 10 |

Трапецеїдальна |

4 6 8 10 |

17 21 23 28 |

20 24 27 34 |

14 15 18 22 |

20 24 27 33 |

24 29 32 40 |

16 18 21 27 |

Швидкість різання вибирають в залежності від кроку, виду різьби, оброблюваного матеріалу і матеріалу ріжучої частини різця.

При нарізанні різьби на стальних деталях різцями із швидкоріжучої сталі застосування охолоджувально-мастильної рідини є обов’язковим. Швидкість різання різьби (різцем Р9 з охолодженням) наведена в табл.5.18.

Таблиця 5.18

Швидкість нарізання різьби, м/хв

Тип різьби |

Крок, мм |

Сталь |

Чавун |

||

Зовнішня |

Внутрішня |

Зовнішня |

Внутрішня |

||

Метрична кріпильна |

1,5 2,0 2,5 |

8,4 8,4 8,4 |

6,8 6,8 6,3 |

6,8 6,8 6,8 |

5,5 5,5 5,5 |

Трапецеїдальна |

4 6 8 10 |

17 14 12 12 |

14 11 10 9 |

11 9 8 7 |

- - - - |

Основний час (То) при нарізанні різьби визначається за виразом:

То

=

![]() ,

(5.47)

,

(5.47)

де l1, l2 – відповідно величина врізання і вибігу інструменту, мм (l1 = l2 = (1...3)Р);

Р – крок різьби, мм;

S – подача, мм/об (дорівнює кроку різьби Р);

n – число обертів шпинделя (деталі) за хвилину (визначається із виразу (5.39).

Оперативний час (Топ) та норма часу (Тн), пов’язані з нарізанням різьби різцем визначаються аналогічно, як і при проведенні токарних операцій.

Нарізання різьби мітчиком

При нарізанні різьби мітчиком швидкість різання та число обертів вибирається з табл.5.19 по діаметру і кроку різьби.

Таблиця 5.19

Швидкість різання та число обертів при нарізанні різьби

мітчиком

Діаметр різьби, мм |

Крок, мм |

Швидкість різання, м/хв |

Число обертів, об/хв |

1 |

2 |

3 |

4 |

4 |

0,5 0,75 |

9,5 6,3 |

755 500 |

6 |

до 0,75 1,0 |

9,5 6,7 |

505 355 |

8 |

до 1,0 1,25 |

9,5 7,2 |

370 285 |

10 |

до 1,0 1,25 1,50 |

12,3 9,4 7,6 |

390 300 240 |

12 |

до 1,0 1,25 1,75 |

15,4 11,7 7,9 |

410 310 210 |

16 |

до 1,0 1,5 2,0 |

21,8 13,4 9,5 |

430 265 189 |

20 |

до 1,0 1,5 2,5 |

28,5 17,4 9,5 |

450 275 151 |

24 |

до 1,0 1,5 2,0 3,0 |

35,5 22 15,4 9,5 |

470 290 205 126 |

Основний час (То) при нормуванні операції при нарізанні різьби мітчиком визначається за виразом

То

=![]() ,

(5.48)

,

(5.48)

де L – розрахункова довжина оброблюваної поверхні з врахуванням врізання і вибігу інструменту, мм.

L = l + L1 + l2, (5.49)

де l – довжина оброблюваної поверхні, мм;

l1 – величина врізання інструменту, мм (l1 = (1...3)Р).

l2 – величина перебігу інструменту, мм (при нарізанні різьби мітчиком на прохід l2 = (2...3)Р, при нарізанні різьби мітчиком в упор l2=0).

Р – крок різьби, мм;

S – подача, мм/об (дорівнює кроку різьби Р);

n – частота обертів шпинделя (деталі), об/хв;

n1 – частота обертів шпинделя при викручуванні інструменту, об/хв.

Оперативний час (Топ) та норма часу (Тн) на нарізання різьби мітчиком визначаються за цією ж методикою, що і при токарних операціях.

Нарізання різьби плашкою

При нарізанні різьби плашкою швидкість різання та частоту обертання деталі вибирають за табл.5.20.

Таблиця 5.20

Швидкість різання та число обертів при нарізанні різьби

плашками (з охолодженням)

Діаметр різьби, мм |

Крок, мм |

Швидкість різання, м/хв |

Частота обертів, об/хв |

4 |

0,5 0,75 |

3,45 2,3 |

275 183 |

6 |

до 0,75 1,0 |

3,45 2,45 |

183 130 |

8 |

до 0,75 1,0 1,25 |

4,9 3,45 2,65 |

195 110 105 |

10 |

до 1,0 1,25 1,50 |

4,25 3,45 2,75 |

143 110 87 |

12 |

до 1,0 1,25 1,75 |

5,65 4,3 2,85 |

150 114 76 |

16 |

1,5 2,0 |

4,9 3,45 |

97 69 |

20 |

до 1,5 2,5 |

6,4 3,45 |

102 55 |

24 |

до 1,5 2,0 3,0 |

7,9 5,6 3,45 |

105 74 46 |

30 |

до 2,0 3,0 3,5 |

7,3 4,5 3,45 |

77 48 40 |

56 |

до 2,0 3,0 4,0 |

9,2 5,6 4,0 |

81 50 35 |

Основний час (То) при нарізанні різьби плашкою визначається за формулою (5.49), але при цьому слід врахувати, що величина вибігу інструмента (l2) дорівнює l2 = (0,5...2)Р. Інші розрахунки по нормуванню часу визначаються за даними, що і при токарних операціях.

Вибір режимів різання при свердлінні

Основними елементами режиму різання при свердлінні являються – глибина різання, подача інструменту та швидкість різання. Глибина різання при свердлінні в суцільному матеріалі визначається:

![]() ,

(5.50)

,

(5.50)

де Dсв – діаметр свердла, мм.

При розсвердлюванні глибина різання визначається за формулою

![]() ,

(5.51)

,

(5.51)

де dотв – діаметр отвору, що розсвердлюється, мм.

Подача при свердлінні – величина переміщення свердла вздовж вісі за один його оберт (або за один оберт деталі при свердлінні на токарному верстаті, в м/об). Величина подачі при свердлінні залежить від заданої чистоти і точності обробки, матеріалу, міцності і жорсткості системи верстат-пристосування-інструмент-деталь.

Рекомендовані технологічні допустимі величини подач наведені в табл.5.21 для свердління і табл. 5.23 для розточування. Подачі вибирають виходячи з оброблюваного матеріалу і діаметру ріжучого інструменту.

Таблиця 5.21

Подачі при свердлінні

Матеріал |

Діаметр свердла не більше, ммм |

||||||||||

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

24 |

28 |

32 |

|

Сталь, в до 90 кгс/мм2 |

0,15 |

0,18 |

0,22 |

0,26 |

0,22 |

0,19 |

0,15 |

0,14 |

0,11 |

0,09 |

0,08 |

Сталь, в 90 кгс/мм2 |

0,11 |

0,14 |

0,16 |

0,18 |

0,16 |

0,14 |

0,11 |

0,10 |

0,08 |

0,07 |

0,06 |

Чавун НВ до 200 |

0,27 |

0,35 |

0,40 |

0,40 |

0,40 |

0,35 |

0,30 |

0,25 |

0,21 |

0,17 |

0,16 |

Чавун НВ200 |

0,22 |

0,22 |

0,30 |

0,30 |

0,24 |

0,21 |

0,18 |

0,15 |

0,12 |

0,10 |

0,10 |

Таблиця 5.32

Подачі при розсвердлюванні

Матеріал |

Діаметр свердла не більше, мм |

||||||||||

25 |

30 |

40 |

50 |

||||||||

Діаметр попередньо розсвердленого отвору не більше, мм |

|||||||||||

10 |

15 |

10 |

15 |

20 |

15 |

20 |

30 |

20 |

30 |

40 |

|

Сталь, в до 90 кгс/мм2 |

0,4 |

0,4 |

0,45 |

0,45 |

0,45 |

0,3 |

0,4 |

0,5 |

0,2 |

0,4 |

0,65 |

Сталь, в 90 кгс/мм2 |

0,3 |

0,3 |

0,3 |

0,4 |

0,4 |

0,2 |

0,3 |

0,45 |

0,15 |

0,20 |

0,50 |

Чавун НВ до 200 |

0,7 |

0,7 |

0,9 |

0,9 |

0,9 |

1,0 |

1,0 |

1,0 |

0,65 |

1,0 |

1,2 |

Чавун НВ200 |

0,6 |

0,6 |

0,6 |

0,6 |

0,7 |

0,8 |

0,8 |

0,8 |

0,4 |

0,6 |

0,8 |

Швидкість різання при свердлінні в суцільному матеріалі визначається по діаметру свердла і прийнятій подачі (табл.5.33).

Таблиця 5.33

Швидкість різання при свердлінні, м/хв

Діаметр свердла не більше, мм |

Подача не більше, мм/об |

||||||

0,07 |

0,09 |

0,11 |

0,13 |

0,15 |

0,20 |

0,27 |

|

10 20 30 більше 30 |

41 46 46 - |

36 41 46 46 |

31 36 41 46 |

27 31 36 41 |

24 27 31 36 |

20 24 21 31 |

17 20 24 27 |

Швидкість різання при розсвердлюванні отворів (свердло Р9, без охолодження) наведена в табл.5.34.

Таблиця 5.34

Швидкість різання при розсвердлюванні, м/хв

Глибина різання не більше, мм |

Подача не більше мм/об |

||||||

0,17 |

0,23 |

0,31 |

0,41 |

0,55 |

0,75 |

1,0 |

|

6 12 25 |

32 27 23 |

27 23 20 |

23 20 17 |

20 17 15 |

17 15 13 |

15 13 11 |

13 11 9 |

Табличні значення швидкості різання розраховані на нормальну форму заточки свердла. В випадку роботи з свердлом з подвійною заточкою швидкість різання необхідно збільшити на 10% а при розсвердлюванні на 15%.

Основний час (То) при свердлінні отвору визначається за формулою:

![]() ,

(5.52)

,

(5.52)

де l – довжина оброблюваної поверхні, мм;

l1 – величина врізання інструменту, мм (l1 = D/2ctg

+ (0,5...2));

l2 – величина вибігу інструменту, мм (l2 = 1...3);

S – подача свердла на один оберт, мм/об;

n

– частота обертання інструменту, об/хв

![]() .

.

Допоміжний час на установку та зняття деталі визначають за даними із табл.5.35.

Таблиця 5.35

Допоміжний час пов’язаний з установкою і зняттям деталі при свердлінні

Установка деталі |

Вага деталі не більше, кг |

||||||

3 |

5 |

8 |

12 |

20 |

50 |

80 |

|

В лещатах з гвинтовим затискачем В лещатах з пневматичним затискачем На столі без кріплення На столі з закріпленням болтами В самоцентруючомуся патроні В кондукторі |

0,5

0,4

0,12

0,95

0,18 0,8 |

0,6

0,5

0,14

1,0

0,2 0,9 |

0,7

0,6

0,15

1,2

0,24 1,0 |

0,8

0,7

0,17

1,4

0,28 1,1 |

0,9

0,8

0,2

1,6

0,35 1,3 |

-

-

1,3

3,0

- 2,2 |

-

-

1,4

3,3

- - |

Допоміжний час пов’язаний з проходом визначають з табл.5.36.

Таблиця 5.36

Допоміжний час пов’язаний з проходом

Умови роботи |

На перший отвір |

На кожен послідуючий отвір такого ж діаметру при свердлінні в одній, або декількох деталях |

||||

Для верстатів з найбільшим діаметром свердління, мм |

||||||

12 |

25 |

50 |

12 |

25 |

50 |

|

Свердління за розміткою |

0,12 |

0,14 |

0,16 |

0,5 |

0,06 |

0,07 |

Свердління по кондуктору |

0,10 |

0,12 |

0,13 |

0,04 |

0,05 |

0,06 |

Розсвердлювання, зенкування |

0,08 |

0,10 |

0,12 |

0,03 |

0,04 |

0,05 |

Додатковий час розраховується за формулою, вибираючи з табл.5.35 відсоткове відношення додаткового часу до оперативного.

Підготовчо - заключний час при проведенні свердлильних операцій визначають за табл.5.37.

Таблиця 5.37

Підготовчо-заключний час при свердлінні

Установка деталі |

Найбільший діаметр отвору, мм |

||

12-20 |

20-50 |

50-75 |

|

На столі без закріплення На столі з закріпленням болтами та планками В тисках В самоцентруючому патроні В кондукторі |

3

4 5 - - |

4

5 6 8 9 |

5

6 7 9 10 |

Норму часу (Тн) на проведення свердлильної операції розраховують за формулою (5.39).

Вибір режимів різання при фрезеруванні

Глибина різання при чорновому фрезеруванні t = 3...8 мм, при чистовому фрезеруванні t = 0,5...1,5 мм.

При фрезеруванні площини торцевою фрезою з кутом = 90 (див. додаток 2) швидкість різання визначається за виразом

![]() ,

(5.53)

,

(5.53)

де D – діаметр фрези, мм;

n – частота обертання шпинделя, об/хв.

Подача при проведені фрезерувальних робіт розрізняється: подача на один зуб фрези Sz, мм/зуб, подача на один оберт фрези Sоб, мм/об, хвилинна подача Sхв, мм/хв.

Залежність між цими подачами виражається формулами:

Sоб = SzZ, (5.54)

Sхв = Sобn, (5.55)

де Z – число зубів фрези;

n – частота обертів фрези, об/хв.

Швидкість різання при обробці площин торцевими фрезами в залежності від прийнятої глибини різання, подачі, діаметра і кількості зубів фрези можна визначити із табл.5.38

Таблиця 5.38

Швидкість різання та число обертів фрези

Діаметр фрези, мм |

Подача не більше, мм/об |

Глибина різання не більше, мм |

|||||

3 |

5 |

9 |

|||||

V, м/хв |

n, об/хв |

V, м/хв |

n, об/хв |

V, м/хв |

n, об/хв |

||

60 |

1,28 0,8 0,48 0,32 |

45,5 49,6 55,3 60,0 |

242 262 293 318 |

43,0 47,2 52,4 56,6 |

228 250 218 302 |

|

|

75 |

1,44 0,90 0,54 0,36 |

46,5 50,6 56,5 31,0 |

197 214 240 260 |

43,6 48,2 53,4 59,0 |

186 210 226 250 |

|

|

90 |

2,0 1,60 1,0 |

45,0 47,0 51,5 |

158 167 183 |

42,5 44,6 48,8 |

150 157 173 |

39,1 41,0 45,0 |

138 145 159 |

Основний час при фрезеруванні визначається

То

=![]() ,

(5.56)

,

(5.56)

де l – довжина оброблюваної поверхні, мм;

l1 – величина врізання інструменту, мм;

l2 – величина перебігу інструмента, мм (l2 = 2...6 мм);

і – число проходів.

Величину врізання інструменту можна визначити як

l1

=

![]() (5.57)

(5.57)

де D – діаметр інструменту, мм;

В – ширина оброблюваної поверхні, мм.

Допоміжний час на установку та зняття деталі в залежності від ваги і характеру установки деталей наведено в табл.5.39.

Таблиця 5.39

Допоміжний час при фрезеруванні площини торцевими фрезами

Допоміжний час на встановлення та зняття деталі, хв |

Вага деталі не більше, кг |

|||||

1 |

3 |

5 |

10 |

20 |

30 |

|

В центрах |

0,2 |

0,5 |

0,6 |

0,7 |

1,0 |

1,4 |

В трьохкулачковому патроні |

0,1 |

0,2 |

0,3 |

0,4 |

0,6 |

|

В тисках з простим вивіренням |

0,3 |

0,6 |

0,7 |

0,8 |

1,0 |

|

В тисках з вивіренням середньої складності |

0,4 |

0,9 |

1,2 |

1,5 |

2,0 |

|

На призмах |

0,6 |

1,0 |

1,3 |

1,6 |

2,1 |

2,4 |

На столі з простим вивіренням |

0,7 |

0,9 |

1,2 |

1,5 |

1,8 |

2,2 |

На столі з вивіренням середньої складності |

1,0 |

1,2 |

1,5 |

1,8 |

2,2 |

3,0 |

Допоміжний час, що пов’язаний з проходом вибирається з табл.5.40.

Таблиця 5.40

Допоміжний час пов’язаний з проходом

Допоміжний час пов’язаний з проходом |

Час на один прохід, хв |

Обробка площин на перший прохід з двома пробними стружками Обробка площин на перший прохід з однією пробною стружкою Обробка площин на послідуючі проходи Обробка пазів на перший прохід з однією пробною стружкою Обробка пазів на послідуючі проходи |

1,0

0,7 0,1

0,8 0,2 |

Оперативний час на операцію визначається

Топ = То + Тдоп, (5.58)

При цьому слід враховувати, що

Тдоп = Тдоп1 + Тдоп2, (5.59)

де Тдоп1 – допоміжний час на установку і зняття деталі, хв.

Тдоп2 – допоміжний час пов’язаний з проходом, хв.

Додатковий час розраховується в відсотках від оперативного часу:

Тдод = , (5.60)

де К – відсоткове відношення додаткового часу до оперативного,% (вибирається з табл.5.15)

Норма часу, пов’язана з виконанням виробничого завдання визначається із виразу:

Тн = Топ + Тдод + Тпз/n, (5.61)

де Тпз – підготовчо-заключний час, хв (табл.5.41)

n – кількість деталей у партії.

Таблиця 5.41

Підготовчо-заключний час

Умови роботи |

Підготовчо-заключний час, хв |

На столі з закріпленням болтами і планками В тисках В центрах В самоцентруючому патроні В пристрої Установка фрези |

24 22 28 16 27 2 |

Фрезерування площини циліндричною фрезою

Швидкість різання (Vр), частота обертання (n), хвилинна подача (Sхв) визначається за тими ж формулами, що і при фрезеруванні площини торцевою фрезою.

Основний час при фрезерування визначається як:

То = , (5.62)

де l1 – величина врізання інструменту, мм

l2 – величина вибігу інструменту, мм (l2 = 2...5 мм).

Величину врізання інструменту можна визначити за формулою

![]() ,

(5.63)

,

(5.63)

де D – діаметр фрези, мм;

t – глибина різання, мм.

Допоміжний (Тдоп), додатковий (Тдод), та підготовчо-заключний час (Тпз) визначається аналогічно, як і при фрезеруванні торцевою фрезою.

Фрезерування пазів і виступів кінцевою фрезою

Швидкість різання (Vp), хвилинна подача (Sхв), частота обертання (n) визначається за формулою, що і при фрезеруванні торцевою фрезою.

В залежності від прийнятої глибини різання, діаметру і кількості зубів фрези і прийнятої подачі, швидкість різання та число обертів можна визначити за табл.5.42.

Таблиця 5.42

Швидкість різання та число обертів при фрезеруванні кінцевими фрезами

Діаметр фрези, мм |

Подача, не більше мм/об |

Глибина паза (виступу) не більше, мм |

|||||

5 |

10 |

15 |

|||||

V, м/хв |

n, об/хв |

V, м/хв |

n, об/хв |

V, м/хв |

n, об/хв |

||

8 |

0,03 0,04 0,05 0,10 |

- 110 99 70 |

- 4350 3950 2800 |

126 103 92 65 |

5000 4100 3650 2600 |

- - - - |

- - - - |

10 |

0,04 0,05 0,10 0,15 |

- 98 69 56 |

- 3100 2200 1780 |

102 91 64 - |

3250 2900 2050 - |

97 82 62 - |

3100 2750 1980 - |

16 |

0,03 0,06 0,12 0,18 0,20 |

87 61 53 46 44 |

1730 1220 1060 920 860 |

81 60 57 50 47 |

1610 1200 1130 990 940 |

78 58 55 48 - |

1550 1160 1100 950 - |

Подача (Sоб) при обробці пазів та виступів кінцевими фрезами наведені в табл. 5.43.

Таблиця 5.43

Подача при фрезеруванні валів кінцевими фрезами

Діаметр фрези не більше, мм |

Кількість зубів |

Глибина паза (виступу) не більше, мм |

||

5 |

10 |

15 |

||

Сталь |

||||

8 10 16 |

5 5 4 3 |

0,02-0,01 0,04-0,03 0,06-0,05 0,08-0,07 |

0,02-0,01 0,03-0,02 0,05-0,04 0,07-0,06 |

- 0,02-0,01 0,04-0,03 0,05-0,04 |

Чавун, мідні сплави |

||||

8 10 16 |

5 5 4 3 |

0,03-0,02 0,05-0,04 0,08-0,06 0,11-0,08 |

0,02-0,01 0,04-0,02 0,07-0,05 0,09-0,06 |

- 0,02-0,01 0,05-0,03 0,08-0,05 |

Основний час при фрезеруванні паза на прохід визначається за виразом:

То

=

![]() ,

(5.64)

,

(5.64)

де l1 – величина врізання інструмента, мм;

l1 = 0,5d + (0,5...1,0);

d – діаметр фрези, мм;

l2 – величина вибігу інструмента, мм (l2 = 1...2).

Допоміжний час (Тдоп), додатковий час (Тдод) та підготовчо-заключний час Тпз визначаються аналогічно як і при фрезеруванні торцевою фрезою.

Вибір режимів різання при шліфуванні

Глибина шліфування: t = 0,005...0,015 мм на прохід при чистовому шліфуванні, t = 0,010...0,025 мм при чорновому шліфуванні.

Число проходів визначається як:

![]() ,

(5.65)

,

(5.65)

де z – припуск на сторону, мм

Повздовжня подача при шліфуванні S, мм/об:

S = SдВк, (5.66)

де Sд – повздовжня подача в долях ширини круга, мм (Вк = 20...60 мм).

При круглому шліфуванні S залежить від виду шліфування:

S = (0,3...0,5)Вк – при чорновому шліфуванні деталей, виготовлених із любих матеріалів, діаметром менше 20 мм;

S = (0,6...0,7)Вк – для деталей виготовлених із чавуна;

S = (0,75...0,85) – при чистовому шліфуванні не залежно від матеріалу та діаметру деталі.

Кругова швидкість деталі Vд:

Vд = 20...80 м/хв (при чорновому шліфуванні);

Vд = 2...5 м/хв (при чистовому шліфуванні).

Число обертів деталі (частота обертання):

![]() ,

(5.67)

,

(5.67)

де D – діаметр деталі, мм.

Розрахунок оперативного часу при шліфуванні:

Топ = То + Тдоп, (5.68)

Основний час при шліфуванні визначається

То

=

![]() ,

(5.69)

,

(5.69)

де L – довжина повздовжнього ходу столу:

- при шліфуванні на прохід, L = l + (0,2...0,4)Вк;

- при шліфуванні в упор, L = l – (0,4...0,6)Вк;

l – довжина оброблюваної поверхні;

k – коефіцієнт точності (для чорнового шліфування складає 1,1; для чистово го -1,4).

Допоміжний час (Тдоп) при шліфуванні визначається з табл.5.44.

Додатковий час (Тдод) для шліфувальної операції визначається в відсотках від оперативного часу (То), який складає (К = 9%).

Норма часу для шліфувальної операції визначається з виразу (5.61).

Підготовчо заключний час на проведення операції можна визначити з табл.5.45.

Таблиця 5.44

Допоміжний час при роботі на круглошліфувальних верстатах, хв.

Зміст роботи |

Маса оброблюваної деталі, кг |

||

3 |

8 |

12 |

|

Надіти на деталь хомутик, установити в центрах, запустити верстат, зняти деталь з центрів, зняти хомутик, положити деталь на місце |

0,43 |

0,62 |

0,70 |

Таблиця 5.45

Підготовчо-заключний час при шліфуванні

Спосіб установки деталі |

Висота центрів верстата |

|

150 |

300 |

|

В центрах В самоцентруючому патроні В самоцентруючому патроні з люнетом В чотирьохкулачковому патроні В чотирьохкулачковому патроні і люнеті Заміна круга Заміна одного кулачка |

7 10 12 13 14 8 2 |

8 11 14 15 16 9 3 |

Після складання планів операцій, вибору режимів і розрахунку норм часу в курсовому проекті розроблюється ремонтне креслення деталі.

На основі вибраного технологічного процесу відновлення, планів операцій, вибраних режимів відновлення, розрахунку норм часу і розробленого ремонтного креслення в курсовому проекті розроблюється комплект технологічної документації.

Розробка технологічної документації.

Технологічний процес – частина виробничого процесу, який містить в собі ціленаправлені дії зі змін і послідуючого визначення стану предмету праці (ГОСТ 3.1109-82).

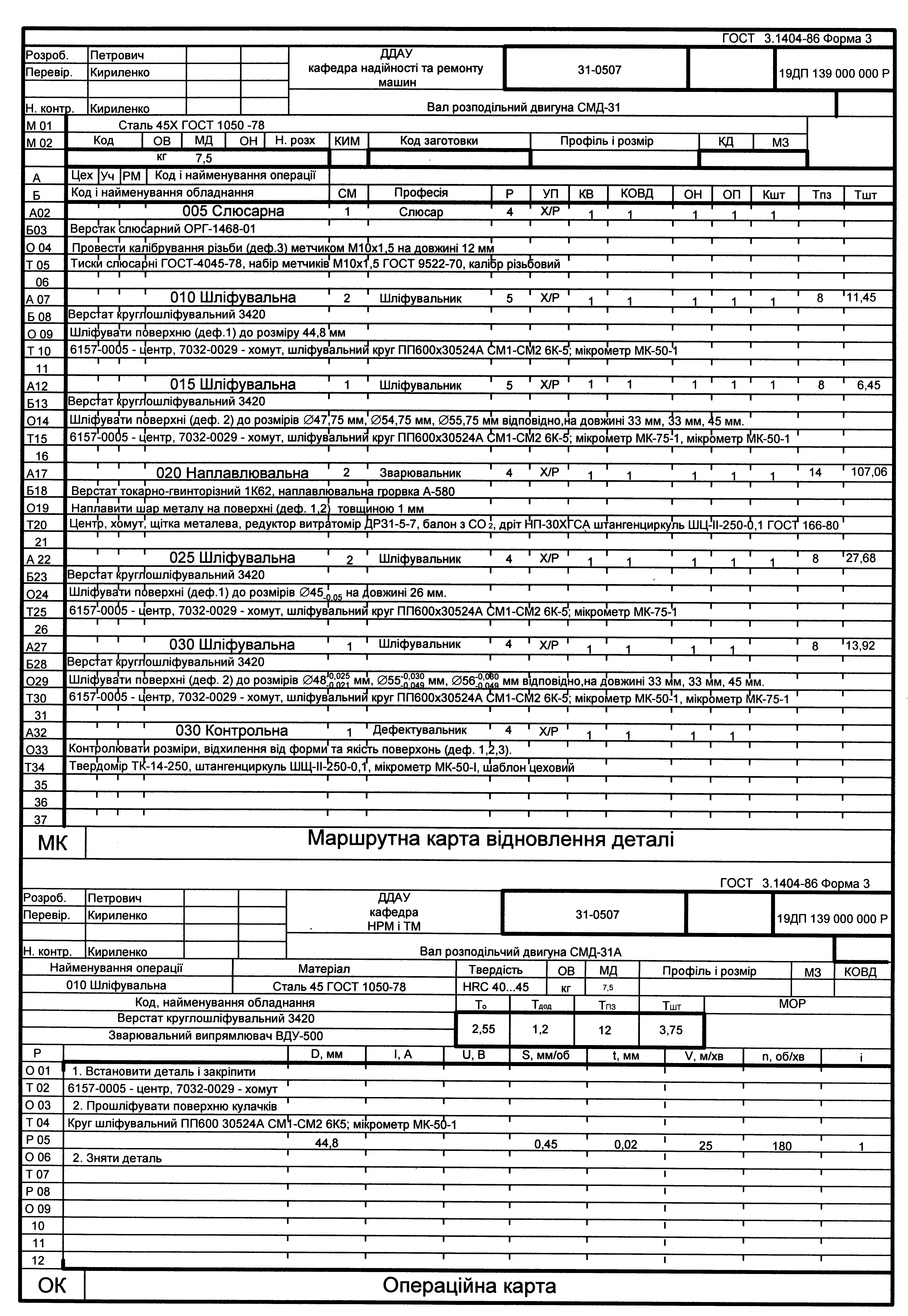

Проектуючи процес відновлення деталі студент повинен розробити відповідну технологічну документацію (МК, КЕ, ОК і КТТП).

Маршрутна карта (МК) відновлення деталі складається на усі можливі дефекти згідно ЄСТД. Вихідними даними для розробки. МК служить карта ескізів або ремонтне креслення, схема обраного раціонального способу усунення дефектів, відомості для вибору обладнання і оснастки, розряд роботи і норми часу.

Як ескіз до маршрутної карти відновлення деталі допускається подавати ремонтне креслення. При цьому на ньому повинні бути пронумеровані усі поверхні, які обробляються, вказані номера і назви дефектів. Номер поверхні, яка обробляється проставляють в колі діаметром 6...8 мм і з’єднують з розмірною лінією.

Карта ескізів (КЕ) до маршрутної карти відновлення деталі є обов’язковим технологічним документом і складається за ГОСТ 3.1118-82.

На КЕ повинні бути вказані дані, необхідні для виконання технологічних процесів відновлення (розміри, граничні відхилення, означення шорсткості поверхні, технічні вимоги тощо).

Таблиці, схеми, технічні вимоги, а також номера і назви дефектів вказують праворуч від зображення або під ним. Ескізи виконуються від руки, без дотримування масштабу, в олівці чи туші.

Необхідна кількість видів, розтинів, перерізів і виносних елементів на ескізі виробу встановлюється за умови забезпечення наочності і виразності зображення поверхні деталі, що відновлюється.

Поверхні виробу, що відновлюються слід наводити суцільною лінією в 2...3 рази товщою від основної.

На ескізах усі поверхні, що відновлюються нумерують арабськими цифрами в напрямку руху годинникової стрілки. Номер поверхні вказують в колі діаметром 6...8 мм і з’єднують з розмірною лінією.

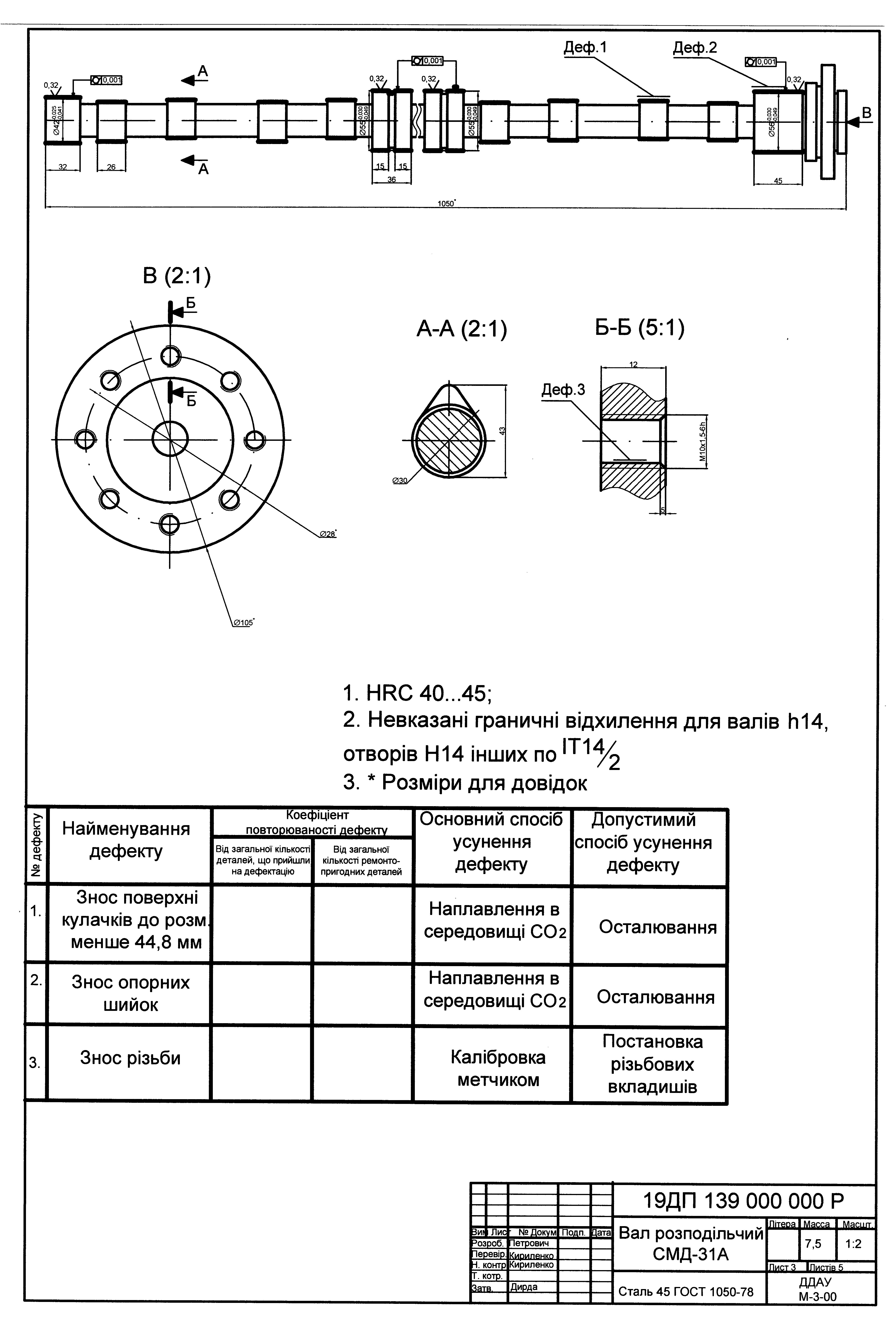

Ремонтне креслення деталі. До нормативно-технічної документації належать ремонтні креслення деталей (рис.3.1).

Вони є робочим конструкторським документом для організації ремонтного виробництва, які містять значний обсяг даних технологічного характеру.

Для розробки ремонтного креслення деталі необхідний певний комплект вихідних документів і даних, до яких відносяться:

робоче креслення на виготовлення деталі;

технічні вимоги на дефектацію деталі;

дані про коефіцієнти повторюваності дефектів (за результатами статистичної обробки даних про повторюваність дефектів, отриманих у процесі дефектації деталей даного найменування);

технічні вимоги на відновлювальну деталь;

технологічні способи усунення дефектів.

Ремонтне креслення оформляють за правилами, встановленими ГОСТ 2.604-68 і РТМ 70.0001.053-85.

Ремонтні креслення виконують на аркушах формату А3. При цьому зображення відновлюваної деталі, специфікацію, технічні вимоги і таблицю категорійних розмірів виконують на першому аркуші, а види, розміри, перерізи, таблицю дефектів – на наступних аркушах.

Допускається виконувати ремонтні креслення на аркушах інших форматів за ГОСТ 2.301-68, але не більше формату А1.

На ремонтних кресленнях поверхні, які підлягають обробці при ремонті, виконують основною суцільною товстою лінією, решту частини зображення – суцільною тонкою лінією (у два-три рази тоншою основної суцільної лінії). Місця дефектів нумерують відповідно до номера дефекту, вказаного у таблиці дефектів, наведеній на ремонтному кресленні. Розмір шрифтів номерів позицій, дефектів, літерних позначень має бути у 1,5 раза більший, ніж розмір цифр розмірних чисел, які застосовують на тому ж ремонтному кресленні. Позначення дефектних місць мають відповідати наведеним на рис.5.1.

На ремонтних кресленнях зображують тільки ті види, розрізи і перерізи та вказують ті розміри, граничні відхилення, допустимі похибки взаємного розміщення осей і поверхонь, параметри твердості, шорсткості поверхонь тощо, які мають бути виконані і перевірені у процесі відновлення деталі.

Числові значення і позначення розмірно-точносних характеристик, параметрів твердості та шорсткості поверхонь мають бути такими, як на робочому кресленні.

Граничні відхилення лінійних розмірів вказують чисельними значеннями або умовними позначеннями, відмічаючи у дужках їх цифрове значення

На кресленні деталі розміри, необхідні для розрахунку нормативів часу на обробку виробу, обладнання (габаритні розміри), проектування оснащення тощо, для яких не потрібен контроль, проставляють у вигляді довідкових розмірів відповідно до ГОСТ 2.307-68. До таблиці дефектів заносять інформацію, яка характеризує дефекти і способи їх усунення.

У графі „Найменування дефекту” записують всі дефекти, за якими деталь згідно із технічними вимогами підлягає відновленню. При цьому вказують характер дефекту (знос, тріщина, пошкодження тощо) і допустиме значення параметра, яке контролюють при дефектації деталі (допустимий розмір, овальність, конусоподібність тощо).

Графу „Коефіцієнт повторювальності дефектів” у випадку відсутності даних не заповнюють.

У графі „Основний спосіб усунення дефекту” і „Допустимі способи усунення дефекту” у короткій формі записують основні операції, які потрібно виконати для усунення кожного дефекту. До основного відносять спосіб, застосування якого забезпечує отримання найвищих економічних і якісних показників відновлення деталі.

Якщо застосовується зварювання, наплавлення, напилювання, паяння тощо, то у цих графах вказують найменування, марку, розміри матеріалу (електрод, флюс тощо), який використовують у даній операції, а також номер стандарту на цей матеріал.

Під таблицею дефектів вказують умови і дефекти, за яких деталь не приймається на відновлення, а також технологічний маршрут відновлення за основним способом усунення дефектів.

Терміни, які застосовують при запису усунення дефектів і операцій відновлення у рекомендованому технологічному маршруті, мають відповідати прийнятим у державних стандартах та іншій науково-технічній документації.

Технічні вимоги виносять на поле ремонтного креслення над основним написом, групуючи разом однорідні та близькі за своїм характером вимоги.

У технічних вимогах відображають дані про допустимі значення параметрів, які визначають міцність зчеплення нанесеного шару, наявність раковин, відшарувань тощо.

а)

б)

Рис. 5.1. Ремонтне креслення деталі а – маршрутна та операційна карти, б – ескіз деталі та карта дефектів

Починаючи розробку маршрутної карти, по усіх дефектах намічають послідовність виконання операцій технологічного процесу відновлення. При цьому суворо дотримуються слідуючих основних положень:

виконують операції з відновлення базових поверхонь (виправлення центрових отворів, усунення неплощинності, випрямляння тощо), за установчу базу приймають поверхні деталей, які не зношені або мають найменший знос; при відновленні деталей прагнуть використати бази, які були прийняті при їх виготовленні; витримують спільність технологічних і конструкторських баз;

передбачають операції, при яких знімається найбільший шар металу – чорнова обробка (до них можна віднести проточку поверхні перед наплавленням, видалення зношеної різьби тощо);

в одній операції поєднують відновлення декількох зношених поверхонь, якщо їх відновлюють одним технологічним способом (зварюванням, наплавленням, гальванічним покриттям, слюсарно-механічною обробкою тощо);

якщо при відновленні деталі використовують механічну обробку і обробку, пов’язану зі значним нагріванням (зварювання, навантаження, загартування), то їх виконують в такій черзі: чорнова механічна операція, що пов’язана зі значним нагріванням деталі і випрямлення, потім чистова механічна операція (наприклад шліфувальна).

не поєднують чистові і чорнові операції, так як їх виконують з різною точністю;

в кінці технологічного процесу передбачають фінішні операції (чистове проточування, шліфувальну, полірувальну операції тощо);

контрольні операції записують, як правило, в кінці технологічного процесу.

В МК вказують назву, номер за каталогом, матеріал, розмір і масу деталі. У відповідному рядку (службовий символ „А” записують номер цеху, дільниці, робочого місця і операції, кратні п’яти, наприклад 005, 010, 015 і т.д.

Зміст операції (рядок зі службовим символом „0”) записують коротко і чітко і виражають дієсловом в наказовому способі, приводять назву елемента деталі, що відновлюється, наприклад „Відновити отвір (5) до найменшого розміру”.

При відновленні однойменних елементів деталей вказують їх кількість, наприклад „Свердлити 4 отвори” тощо.

Зміст операції не записують, якщо він розкритий в інших документах (ОК, КТТП).

Щоб не складати відомість технічного контролю, в рядку „Назва операції” наводять технічні вимоги і розміри, що контролюються при відновленні окремих елементів деталі, наприклад „Осталити отвір (3) до Ø72,2+0,12”

Допускається не вводити в склад технологічних операцій операції переміщення.

В рядку „Обладнання, пристрій і інструмент” (символи „Б” і „Т”) необхідно вказати назву, інвентарний номер і ГОСТ на відповідну технологічну оснастку за діючим класифікатором.

В МК по кожній операції в відповідних рядках вказують умови праці (УП), тобто код тарифної сітки (Х – холодна, Г – гаряча, ОШ – особливо шкідлива), код виду норми (Р – розрахункова, Х – хронометражна, ДС – дослідно-статистична), а також визначають розрахунком і за довідковою літературою розряд роботи і норми часу Тп.з і Тшт (останні наводять в МК після складання операційних карт, карт ТТП і розрахунку економічно доцільної партії деталей, що відновлюються).

Розроблені маршрутні карти і карти ескізів технологічного відновлення деталей можуть бути оформлені на креслярському аркуші формату А1. Для окремих операцій, зміст яких не розкритий в маршрутній карті, розроблюють операційні або типові технологічні процеси.

Операційна карта (ОК) – це технологічний документ, який містить в собі описування технологічної операції з зазначенням послідовності переходів, даних про засоби технологічного оснащення, режими і трудові витрати.

Карта типового технологічного процесу (КТТП) може розроблюватися на такі процеси, як лиття, кування, штампова, термообробка, нанесення склоемалевих і полімерних покриттів і хімічна обробка деталей.

Це основний документ при проектуванні типового технологічного процесу, який характеризується єдністю змісту і послідовності більшості технологічних операцій і переходів для групи деталей з загальними конструктивними і технологічними признаками.

В КТТП міститься описування процесу виготовлення або ремонту виробу чи його складових частин в технологічній послідовності за усіма операціями одного виду формоутворення: обробки, складання чи ремонту з зазначенням переходів, технологічних режимів, даних про засоби технологічного оснащення, матеріальних і трудових ресурсів.

Ці карти складаються згідно ЕСТД.

У відповідних рядках карти наводять номер, назву і зміст операцій в суворій технологічній послідовності (монтаж деталі, обезжирювання, промивання в воді, травлення тощо) назву обладнання (з зазначенням інвентарного номера за діючим класифікатором), назву, марку і склад розчинів і матеріалів, режим роботи (температуру, щільність струму, напругу, відношення анодної і катодної площ поверхонь, час витримки), розряд роботи і код тарифної сітки (Х, Г або ОШ).