- •Маркетинг

- •1.1 Анализ внешней рыночной макросреды

- •Анализ конкурентного рынка

- •Раздел 2. Организационный план

- •2.1 Фазы жизненного цикла проекта

- •2.2 Организационная структура управления производством

- •Расчёт фонда заработной платы.

- •3. Производственный план

- •3.1. Технология производства трамвая (краткое описание)

- •3.2. Производственная программа выпуска трамваев

- •3.3 Себестоимость

- •4. Финансовый план

- •4.1. Доходы от реализации продукции

- •Данные о выручке: стоимостных объемах произведенных за расчетный период трамваев серии 71-405. 71- 407 приведены в таблицах 3, 12; графике 1 приложения.

- •4.2. Капиталообразующие инвестиции

- •5. Оценка экономической эффективности и рисков инвестиционного проекта

- •Анализ, классификация и оценка рисков проекта

Раздел 2. Организационный план

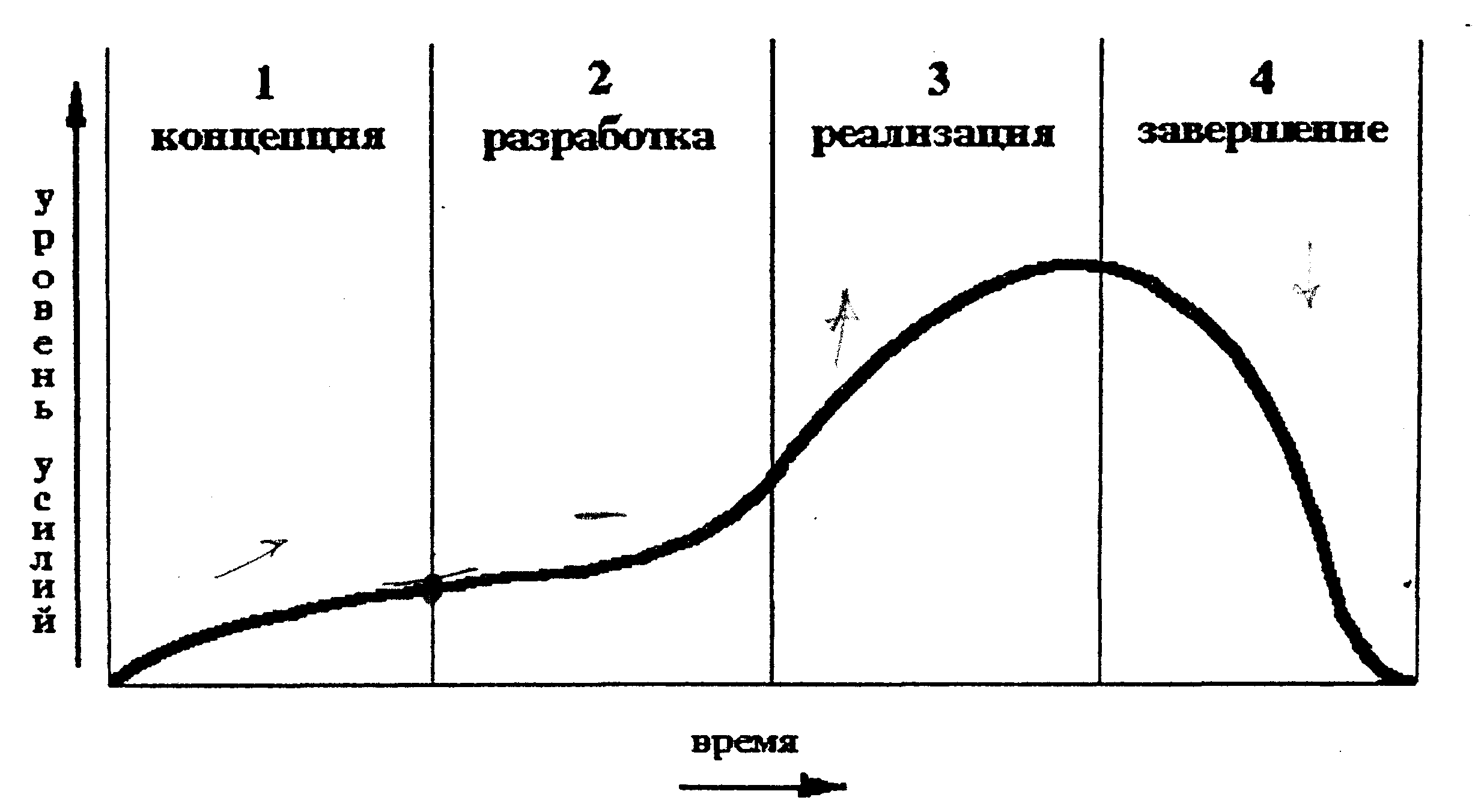

2.1 Фазы жизненного цикла проекта

Жизненный цикл инновационного проекта (промежуток времени между моментом появления, зарождения проекта и моментом его ликвидации, завершения) является исходным понятием для исследования проблем финансирования работ по проекту и принятия соответствующих решений. Укрупнено жизненный цикл проекта можно разделить на три основные смысловые фазы: прединвестиционную, инвестиционную и эксплуатационную.

Рис. 4. Фазы жизненного цикла проекта

Дальнейшее разбиение существенно зависит от специфики проекта. Так, жизненный цикл может делиться на четыре фазы (см. рисунок 4), в том числе:

• концептуальная фаза, включающая формулирование целей, анализ инвестиционных возможностей, обоснование осуществимости (технико-экономическое обоснование) и планирование проекта;

• фаза разработки проекта, включающая определение структуры работ и исполнителей, построение календарных графиков работ, бюджета проекта, разработку проектно-сметной документации, переговоры и заключение контрактов с подрядчиками и поставщиками;

• фаза выполнения проекта, включающая работы по реализации проекта,

• фаза завершения проекта, включающая в общем случае приемочные испытания и сдачу объекта(ов) в эксплуатацию.

В создании высокотехнологичного производства по выпуску трамваев можно выделить инновационную фазу. инвестиционную и фазу устойчивого выпуска продукции.

Инновация является конечным результатом основанной на использовании достижений науки и передового опыта деятельности по реализации нового или усовершенствования реализуемого на рынке продукта, технологического процесса и организационно-технических мероприятий, используемых в практической деятельности. Непременным свойством инновации является научно-техническая новизна.

В инновационных процессах можно выделить стадию проведения научных исследований, конструкторско-технологических разработок и стадию создания опытного образца новой техники.

ФГУП "Уралтрансмаш" используя собственный опыт работы в области трамваестроения, ведущих предприятий отрасли опыт активно работает над совершенствованием выпускаемых трамвайных вагонов серии 71-405. Отделом главного конструктора по гражданской тематике в 2009-2010г.г. разработана проектная документации нового трамвая серии 71-407. Это четырехосный вагон, клиренс которого в средней части (39% общей пассажирской площади салона) имеет высоту 300 мм, что соответствует высоте первой ступеньки обычного вагона.

Описание инновационного продукта – трамвая серии 71- 407

В 2008 -2009 годах на ОАО «Уралтрансмаш» в г. Екатеринбурге разработаны конструкция, технология и начато производство высокоэкономичных, комфортабельных вагонов 71-407 с низким полом в средней части (39% от общего пола салона), с асинхронным тяговым частотно-регулируемым приводом колесных пар тележек и компьютерным управлением основными системами вагона, являющимся во многом инновационным для российского рынка

Трамвайный вагон представляет собой 4-х-осный вагон, предназначен для перевозки пассажиров на городских линиях с колеёй 1524 мм.

Питание электрических цепей вагона осуществляется от контактной сети с номинальным напряжением 550 В. Вагон сохраняет работоспособность при напряжении контактной сети от 280 до 820В. Пригоден для эксплуатации при температуре окружающей среды от 45С до +40С.

Кузов вагона цельнометаллический, каркасной конструкции, состоящий из правой и левой боковин (выполнены из труб прямоугольного сечения), кабины и кормовой части из стеклопластика, крыши, рамы (с усилением в средней части) с вваренными в неё двумя балками со шкворнями для установки кузова на тележки. С правой стороны вварены 2 подножки из нержавеющей стали. Обшивка каркаса выполнена из рулонированного стального листа толщиной 2 мм. При установке листов используется технология термонатяга. Внутренняя сторона листов покрыта шумопоглощающей мастикой.

Внутренние полости в крыше и боковинах заполнены теплоизоляционным материалом. Боковины трамвая – базальтовыми плитами, крыша – листами пролина. Для усиления противопожарных свойств пролин покрывается «Аграксом-В» огнезащитной пастой терморасширяющегося типа на водной основе.

Внутренняя облицовка потолка вагона выполнена из пластиковых манминитовых листов толщиной 2,5 мм с легко моющейся внешней поверхностью, а борта, кормовая и носовая части декоративными стеклопластиковыми элементами. Облицовочные листы закрепляются на каркасе с помощью заклёпок.

Разноуровневый пол вагона выполнен из бакелизированной фанеры толщиной 18 мм, фанера крепится к раме с помощью заклёпок. Сверху фанера покрыта противоскользящим линолеумом, края которого заведены на борта вагона. Линолеум прикрепляется к фанере с помощью клея. Пол ровный, без люков, а монтаж электрических кабелей осуществляется в специальном кабельном канале. Электрическое оборудование вагона в основном расположено на крыше вагона.

Двери облицованы пластиком и снабжены стеклами увеличенных размеров. Несколько увеличены размеры боковых окон салона. Стекла салона имеют тонировку.

Пассажирский салон рассчитан на 28 места для сидения, при загрузке 8 чел/м2 наполняемость - 190 чел. Салон оборудован антивандальными сиденьями для пассажиров и сиденьем для кондуктора с дополнительным обогревом. Место кондуктора расположено около задней двери.

Планировка расположения сидений – трехрядная – с правой стороны – одиночные сидения, с левой – двойные. Возможна установка различных типов сидений. Салон имеет следующие двери для входа и выхода пассажиров: передняя дверь одностворчатая, средняя и задняя – двухстворчатые. Шарнирно-поворотные двери открываются внутрь салона. В зоне средней двери имеется просторная площадка, обеспечивающая возможность удобного входа и выхода пассажиров, размещения детских колясок, колясок с инвалидами или негабаритных грузов. В зоне задней двери также имеется накопительная площадка.

Помещение оснащено громкоговорящей системой информации пассажиров и бегущей строкой. Для оповещения пассажиров, находящихся на посадочной площадке вне вагона, предусмотрен наружный громкоговоритель, расположенный над средней дверью.

Основное освещение салона – светодиодное, в два ряда вдоль всего салона вагона. Дежурное освещение – лампами накаливания.

Отопление салона осуществляется калориферами, расположенными под рамами сидений.

Вентиляция пассажирского помещения – естественная, через форточки в окнах и два люка на крыше.

В кормовой части вагона имеется отсек, закрываемый крышкой с замком, к которой прикреплена панель с кнопками управления вагоном при движении задним ходом.

В передней части пассажирского салона под сиденьями расположены 2 песочницы с электромагнитным управлением. Песочницы оснащены индивидуальным обогревом. Обогрев осуществляется ТЭНами.

Рабочее место водителя (кабина) отделено от пассажирского салона перегородкой со сдвижной дверью, закрываемой со стороны водителя на замок. Для выхода водителя из вагона предусмотрена отдельная дверь, запираемая изнутри и снаружи. Кабина оснащена удобным, мягким, поворотным креслом водителя: высота сиденья, его положение, наклон спинки – регулируемые. Для обеспечения управления вагоном в кабине водителя расположен пульт управления и служебная панель. Для сигнализации и диагностики, кроме сигнальных ламп пульта водителя, кабина также оснащена дисплеем, который отображает режимы работы вагона, состояние отдельных систем, ведет автоматический учёт пробега и расхода электроэнергии.

В кабине, за спиной водителя, расположены шкафы с релейно-контакторной аппаратурой и автоматами защиты. Предусмотрено место для сиденья наставника.

Для отопления и вентиляции кабины водителя предусмотрены электрокалорифер с вентилятором и кондиционер. Предусмотрена функция автоматического поддержания температуры в кабине на заданном уровне. Проветривание кабины в летнее время дополнительно осуществляется через сдвижную форточку в боковом окне кабины слева. В кабине предусмотрено зеркало для обзора салона, солнцезащитный козырёк и светодиодный маршрутный указатель (бегущая строка). Снаружи кабины с левой и правой стороны для отслеживания движения, посадки и высадки пассажиров предусмотрены зеркала обратного вида с электроподогревом и зеркало для просматривания мёртвого пространства перед кабиной.

Лобовое и кормовое стёкла типа «Триплекс», остальные – закалённые.

Электропривод двери предназначен для открывания-закрывания створок двери вагона и состоит из мотор-редуктора МР-7, блока управления БУД4С-2А, датчика конечного положения ДКП-6, межблочных кабелей и рычажной системы. Мотор-редуктор включает в себя цилиндро- конический шестеренчатый редуктор в литом корпусе и установленный на первичном валу бесколлекторный шаговый моментный двигатель. Управление двигателем осуществляется от блока с полупроводниковым преобразователем и программируемой микропроцессорной системой управления. Система управления обеспечивает безопасное для пассажиров функционирование дверей в соответствии с требованиями ЕЭК ООН.

Система управления приводом обеспечивает выполнение следующих функций:

плавный пуск двигателя по команде водителя «открыть-закрыть» двери;

разгон на траектории движения для обеспечения времени цикла не более 3с.;

плавное торможение и безударный останов створок двери в конце цикла;

ограничение усилия давления створок на предмет, мешающий их закрытию;

ограничение тока двигателя на безопасном уровне, а через определенное время его останов в случае невозможности движения (заклинивание створок);

увеличение крутящего момента двигателя на открывание – закрывание двери по отдельной команде водителя «Увеличить усилие»;

световая сигнализация режима работы привода и положения створок двери.

Токоприёмник – пантографного типа, двухполозный. Возможно применение токоприёмника с электроприводом фирмы «Lekov».

Тележка трамвая мостового типа. Тележка составлена из двух колёсных пар и продольных балок. Колёсные пары состоят из редукторов и напрессованных на них колёс. Колёса имеют внутреннюю амортизацию с помощью резиновых дисков. При изготовлении деталей ходовой части применяются высоколегированные стали с соответствующей термообработкой.

Редукторы тележки 2-х-ступенчатые цилиндроконические с передаточным числом i=7,36. Зубчатое зацепление конической передачи выполнено с эвольвентной линией зуба, нарезание обеспечивается зуборезными станками фирмы Клингельнберг (Германия), что по отношению к круговому методу зацепления обеспечивает более стабильное пятно контакта, в связи с чем повышается его работоспособность (примерно на 20%). Поверхности цилиндрических косозубых шестерен подвержены цементации и закалке с последующей шлифовкой.

На тележку навешены с помощью поперечных балок два электродвигателя. Для приведения в действие дисковых тормозов на поперечных балках установлены приводы электромеханического тормоза (ПЭМТы). Дисковые тормоза установлены на электродвигателях, а рельсовые - под продольными балками между передними и задними колёсами. Электродвигатели и редукторы соединены карданными валами. В центральной части тележки на пружинах подрессоривания размещена люлька. Люлька имеет шкворневое отверстие для установки вагона. Тележка оснащена для гашения колебаний двумя гидрогасителями. Продольные и поперечные балки установлены в тележке через упругие резиновые прокладки. Для придания тележке определенной эластичности редукторы колесных пар соединены с продольными балками тягой с упругим демпфером. Колёса оснащены надколёсными пластиковыми кожухами и резиновыми фартуками. Первая тележка вагона оснащается устройством подачи песка из вагона к рельсам.

Вращающий момент тяги и торможения передается к редукторам от 2-х-тяговых двигателей.

Колеса с радиально расположенными амортизаторами, либо с упругими дисками (на выбор).

Тяговый двигатель – асинхронный, с короткозамкнутым ротором, частотно-управляемым с самообдувом.

Регулирование частоты вращения осуществляется с помощью тягового преобразователя.

Номинальная мощность двигателя – 54 кВт,

Максимальная – 85 кВт.

Применение асинхронных тяговых двигателей обеспечивает повышенную надёжность, долговечность и снижение эксплуатационных расходов.

Тяговый привод состоит из двух шкафов буфера, двух преобразователей, четырёх асинхронных электродвигателей. Преобразователь представляет собой трёхфазный инвертор напряжения, выполненный на основе силовых транзисторов типа IGBT, со встроенной системой управления и вентиляторами системы принудительного воздушного охлаждения радиаторов силовых транзисторов.

Частота и амплитуда выходного напряжения регулируется таким образом, чтобы обеспечить заданное усилие тяговых двигателей независимо от скорости вращения их роторов. Требуемая величина и направление заданного усилия определяется положением органов управления, управляемых водителем, а также возможными ограничениями при текущих значениях контролируемых параметров. Управление преобразователем осуществляется водителем из кабины водителя при помощи системы комплексной автоматизации трамвая (СКАТ). СКАТ представляет собой бортовой компьютер, связанный с преобразователем информационной шиной с интерфейсом RS485. По командам, поступающим от СКАТ, преобразователь обеспечивает:

пуск и разгон тяговых двигателей с усилием, пропорциональным заданию от СКАТ;

движение вагона с максимальной скоростью 75 км/ч;

следящее рекуперативно-реостатное торможение в диапазоне скоростей от 75 км/ч до 1 км/ч;

автоматический переход от рекуперативного торможения к реостатному при отсутствии потребителей в контактной сети и обратный переход при появлении потребителей;

движение вагона с маневровой скоростью.

во всех режимах работы преобразователь осуществляет защиту от юза и пробуксовки, а также передачу в СКАТ сигналы своего состояния для последующей визуализации.

Буфер представляет собой устройство ограничения тока заряда батареи конденсаторов из состава преобразователя.

Таблица 13. Основные характеристики трамвая модели 71-407

Удельный расход эл.эн. Квт.ч./км |

1,6 |

Срок службы, лет |

20 |

Вместимость (8 чел/м кв.) |

190 |

Количество мест для сидения |

28 |

Тип управления |

асинхронный тяговый частотно-управляемый электропривод на IGBT-транзисторах |

Система управления |

микропроцессорная |

Виды тормозов |

1) электрический - рекуперативно-реостатный, 2) механический - дисковый, 3) рельсовый - электромагнитный |

Система диагностики |

Данные диагностики в виде текстовой и цифровой информации высвечиваются на дисплее пульта водителя и светодиодных индикаторах. В память записывается до 256 событий с запоминанием даты и времени |

Ходовая часть (тележка) |

безрамной конструкции с центральным подрессориванием и гидравлическими амортизаторами |

Ресурс до КР, тыс.км. |

500 |

Тип двигателя |

асинхронный тяговый частотно регулируемый |

Рабочее место водителя |

Кабина имеет два выхода, в т.ч. отдельный выход из вагона, просторная кабина, пульт с дисплеем бортового компьютера |

Готовность к поставке |

До 8 единиц в месяц |

Комплектация трамвая может быть вариативна, возможна установка дополнительного оборудования в соответствии с пожеланиями покупателя.

Научно-техническая новизна заключается в оригинальных конструкторских и технологических решениях, обеспечивших возможность организации в пределах 39% полезной площади низкопольной части; применении унифицированного ряда деталей и узлов( удельный вес около 70%), конструктивно и технологически подобных деталям и узлам трамваев чешского производства «Татра», удельный вес которых в трамвайном парке 10 крупнейших городов России по данным маркетингового исследования достигает ….%.

Значительно усовершенствованы электрооборудование и система управления, обновлены внешнее оформление и внутреннее оснащение салона.

В 2010 году ФГУП "Уралтрансмаш» создан опытный образец трамвая серии 71-407, успешно прошедший ходовые испытания на линиях ряда крупных муниципальных образований РФ.

На предприятии разработана программа модернизации производства трамваев, направленная как на повышение технологичности изготовления, снижения себестоимости трамвайных вагонов, обеспечение качества выпускаемой продукции. и в конечном счете, обеспечивающая возможность поэтапного увеличения удельного веса трамвая серии 71-407 в производственной программе выпуска трамваев;

Кроме того, прорабатывается вопрос глубокой модернизации трамвайных вагонов чешского производства "Татра-3"на базе существующих производственных мощностей предприятия. Модернизация будет включать в себя полную замену кузова с электрооборудованием и системой управления, установку современного оборудования салона и кабины, капитальный ремонт трамвайных тележек. Модернизация трамвайного парка имеет большое значение для России – сегодня в российских городах эксплуатируется более 10 000 этих трамваев, имеющих "возраст" более 30 лет и требующих замены. Модернизация позволит значительно продлить срок их службы и обойдется значительно дешевле приобретения новых трамваев. Возможность массовой модернизации трамвайных вагонов чешского производства "Татра-3", составляющих примерно ..% трамвайного парка России, …% из которых имеют физический износ 70-80%, морально устарели-100%, также предусмотрена программой модернизации производства трамваев ФГУП "Уралтрансмаш.

Вышеуказанная программа формирует содержание инвестиционной фазы создания высокотехнологичного производства инновационного продукта предприятия-трамвая серии 71-407.

Инвестиционная фаза связана с реализацией проекта создания обособленного (на базе сборочного цеха 840) производства трамваев, включающего организационно-технические мероприятия по созданию высокотехнологичного производства с полным циклом изготовления трамвая 407, что предполагает:

организацию участка механообработки с размещением высокопроизводительного механообрабатывающего оборудования (многопозиционных обрабатывающих центров);

размещение в заготовительном переделе комплекса по лазерной обработке листа металлического взамен морально и физически устаревшего комплекса оборудования по резке и сварке металлического листа;

организацию участка по изготовлению, комплектации и сборке электрооборудования.

Примерные этапы реализации инвестиционной программы создания высокотехнологичного производственного комплекса по выпуску гражданской продукции представлены в таблице 14.

Таблица 14. Инвестиционные составляющие формирования производственно-технологического комплекса ПТК-840

|

|

|

|

|||

Направления инвестиций |

Организация участка механообработки |

Реконструкция заготовительного участка |

Организация участка по изготовлению и сборке деталей, узлов электрооборудования |

|||

|

Сроки,год |

Стоимость приобретения, тыс.р |

Сроки,год |

Стоимость приобретения, тыс. р |

Сроки,год |

Стоимость приобретения, тыс. р |

Приобретение технологического оборудования |

2009 2010 |

185782,3 98334,3 |

2011-2013 |

51175,8 |

3кв 2013г. |

Нет данных |

монтаж и отладка технологического оборудования, обучение персонала (в среднем 3%) с НДС |

2009 2010 |

5351,7 2832,7 |

2011-2013 |

1474,2 |

4кв 2013г |

Нет данных |

Фаза устойчивой эксплуатации связана с завершением технического перевооружения производства и характеризуется выходом на проектную мощность выпуска трамвая 407 в объеме 96-98 трамваев в квартал при существенном сокращении производства трамвая модели -405.

Перечень, стоимость и календарные сроки приобретения технологического оборудования представлены в таблице 7 приложения 1