- •Раздел1 «Производство цветных металлов»

- •Раздел 1 Общие вопросы металлургии. 6

- •Раздел 2 Металлургия тяжелых цветных металлов 23

- •Введение

- •Раздел 1 общие вопросы металлургии

- •Тема 1.1 Классификация цветных металлов

- •Тема 1.2 Сырье для получения цветных металлов

- •Тема 1.3 Обогащение руд цветных металлов

- •Тема 1.4. Классификация металлургических процессов

- •Тема 1.5 Продукты и полупродукты металлургического

- •Тема 1.6 Подготовка руд к металлургической переработке

- •Тема 1.6.1 Приготовление шихты

- •Тема 1.6.2 Окускование мелких материалов

- •Тема 1.7 Основы экологии в металлургическом производстве

- •Контрольные вопросы по разделу 1

- •Раздел 2 металлургия тяжелых цветных металлов

- •Тема 2.1 Металлургия меди

- •Медь, её свойства и область применения

- •Б ронзы

- •Медные руды и их обогащение

- •Способы получения меди

- •Обжиг медных концентратов и руд

- •Печь кипящего слоя (кс)

- •Плавка на штейн в отражательных и электрических печах

- •Плавка на штейн в шахтных печах

- •Конвертирование медных штейнов

- •Огневое и электролитическое рафинирование

- •Контрольные вопросы по теме 2.1

- •1. Медь, ее свойства и область применения

- •2.2 Автогенный нагрев печей

- •Тема 2.3. Металлургия никеля

- •Никель. Его свойства и область применения

- •2.3.2 Сырье для получения никеля

- •2.3.3 Переработка окисленных руд

- •2.3.4 Переработка сульфидных медно-никелевых руд

- •Контрольные вопросы по теме 2.3

- •1.Никель, его свойства и область применения

- •Тема 2.4 Металлургия свинца

- •2.4.1 Свойства и применение свинца

- •2.4.2 Сырье для получения свинца

- •Контрольные вопросы по теме 2.4

- •Тема 2.5 Металлургия цинка

- •2.5.1 Свойства цинка и его применение

- •2.5.2 Сырье для получения цинка

- •Контрольные вопросы по теме 2.5

- •Тема 2.6 Металлургия благородных металлов

- •2.6.1 Свойства и применение благородных металлов

- •2.6.2 Сырье для получения золота и способы его переработки

- •Контрольные вопросы по теме 2.5

- •Литература

Медные руды и их обогащение

Источники получения меди :

- руда;

- концентраты;

- вторичное сырье (пыль, шламы, шлаки, стружка, опилки) – 40% от общего выпуска меди.

Содержание меди в рудах обычно составляет 1-2% (до 6%). В настоящее время содержание меди от 0,6-0,8% в рудах считается промышленным, при меньшем содержании меди – переработка не рентабельна.

Основные месторождения – Урал, Сибирь, Казахстан (СНГ).

Основными производителями меди в России являются заводы Заполярья, Сибири и Урала.

Медные руды относятся к полиметаллическим (около 30 элементов – спутников: Pb, Ni, Au, Ag, Fe и др.).

В медном производстве используются все виды руд:

Сульфидные (основное медное сырьё).

Окисленные (залегают у поверхности и почти все выработаны).

Смешанные (медно-никелевые, медно-цинковые и др.)

Самородные.

Из сульфидных руд получают 85-90% всей первичной меди.

Основные минералы:

CuFeS2 – халькопирит ~ 35% меди;

CuS – ковеллин ~66% меди;

Cu2S – халькозин 80% меди;

CuO – куприт ~90% меди;

и др.

В рудах всегда много пирита, также присутствует кварц и различные силикаты, алюминий, железо, кальций, магний.

В сульфидных рудах содержится в небольших количествах )от единиц до десятков граммов на 1т) благородные металлы (Ag, Au, Pt и платиноиды) и сотые доли процента висмута, кадмия и др.

Поэтому одной из главных, важных задач металлургического производства меди является извлечение всех сопутствующих основных металлов для использования в народном хозяйстве.

Серу, входящую в состав сульфидных руд и выделяющуюся при их переработке в виде сернистого газа SO2, используют для производства серной кислоты, т.к. сернистый газ токсичен и его нельзя выбрасывать в атмосферу.

Из-за низкого содержания меди и комплексного характера руд металлургическая переработка их невыгодна, поэтому их обычно подвергают флотационному обогащению, продуктом которого являются концентраты, содержащие до 55 % меди.

Способы получения меди

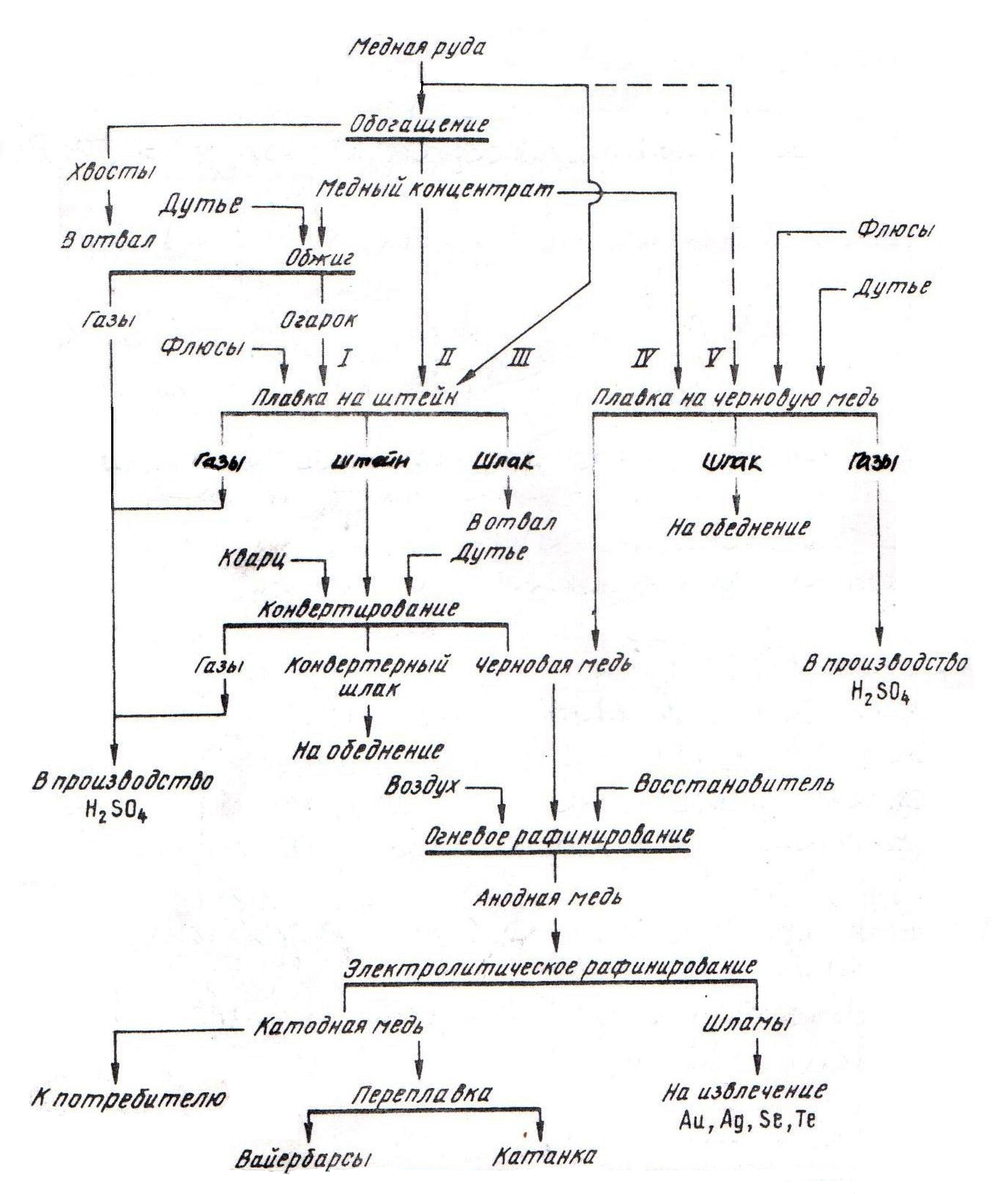

Рис.8

Для переработки медьсодержащего сырья применяют пирометаллургические и гидрометаллургические процессы.

Пирометаллургическим способом получают более 85% мирового выпуска меди. Принципиальная его особенность – проведение плавки на штейн.

Пирометаллургический способ включает в себя:

обжиг концентратов;

плавку на штейн;

конвертирование штейна (получение черновой меди);

огневое или электролитическое рафинирование.

Цель пирометаллургического получения меди – получение черновой меди за счет удаления пустой породы, железа и серы.

Получение черновой меди в промышленных условиях может быть осуществлена несколькими путями. На схеме, приведенной на рис.8 видно, что удаление железа и серы окислением можно производить в три (обжиг, плавка, конвертирование), две (плавка, конвертирование) или одну стадию (плавка на черновую медь).

Обжиг медных концентратов и руд

Обжиг концентратов проводят для снижения содержания серы (десульфиризация) и перевода части сульфидов железа в шлакуемые оксиды. Это обеспечивает при последующей плавке получение более богатого по содержанию меди сплава сульфидов (штейн).

Окислительный обжиг не является обязательным. Его применяют обычно при переработке высокосернистых, бедных концентратов или руд.

Шихта для обжига включает:

- 70-80% - концентратов;

- 15-20% - кварцевых флюсов;

- 2-3% - известняка;

- 2-3% - оборотных материалов.

Задачи передела:

- основная: удаление излишней серы;

- вспомогательные:

-получение газа, пригодного для производства серной кислоты;

-хорошее перемешивание шихты;

- разогрев шихты;

-некоторое укрупнение (спекание).

Все эти процессы осуществляются в печах кипящего слоя (рис.10).

Окислительный обжиг проводят при температуре 750-900С:

MeS + O2 → MeO + SO2 + Q↑.

При меньшей температуре (600-650С) процесс может сопровождаться образованием сульфатов, что нежелательно:

МеS + 2O2 → МеSO4 .

При температуре выше 900С начинается оплавление сульфидов и плавка низкотемпературных соединений, а спекание и расплавление при обжиге недопустимо.

Процесс обжига состоит из:

Нагрева и сушки шихты.

Термической диссоциации высших сульфидов.

Воспламенения и горения сульфидов. 06.12.13

Химизм процесса При нагревании шихты, прежде всего, удаляется влага. В печах кипящего слоя это происходит за доли секунды, при этом небольшая часть шихты вылетает из слоя мгновенно и дообжигается над слоем. Большая часть «кипит» в слое 30-40 мин. И часть находится в слое несколько часов.

В слое обжигаемого материала происходит диссоциация высших сульфидов. Все эти реакции эндотермичны (-Q). Также здесь осуществляется десульфиризация (50% серы удаляется в газы).

FeS2 → FeS + 0,5S;

2СuFeS2 → Cu2S + 2 FeS + 1/2S2;

2CuS → Cu2S + 0,5S2 .

Происходит горение паров серы: S2 +2O2 =2SO2 + Q.

Окисление сульфидов начинается с их воспламенения, при этом окислению подвергаются преимущественно сульфиды железа, частично окисляются сульфиды меди.

Все реакции окисления сульфидов и горения серы – экзотермичны (+Q). Этого тепла более чем достаточно для процесса обжига, поэтому его можно назвать автогенным.

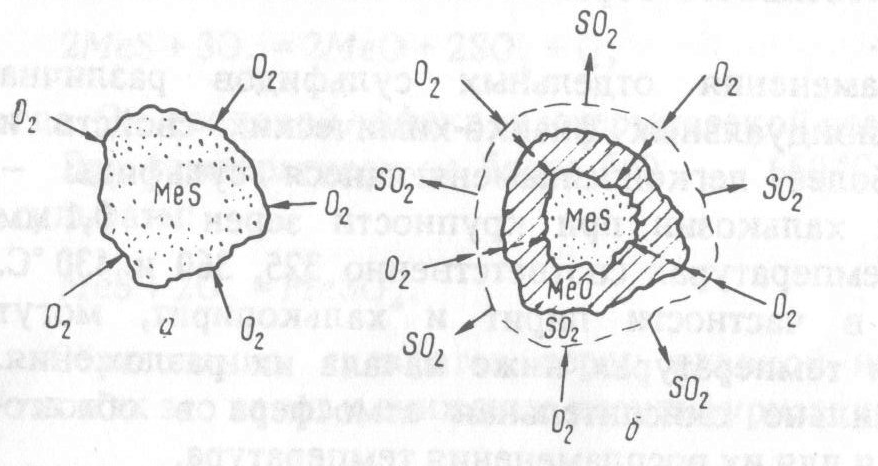

М

еханизм обжига твердых сульфидных частиц происходит по схеме, изображенной на рис.9.

Схема окисления сульфидной частицы кислородом в твердом состоянии

а) начальный момент; б) в процессе окисления.

Рис.9