- •Раздел1 «Производство цветных металлов»

- •Раздел 1 Общие вопросы металлургии. 6

- •Раздел 2 Металлургия тяжелых цветных металлов 23

- •Введение

- •Раздел 1 общие вопросы металлургии

- •Тема 1.1 Классификация цветных металлов

- •Тема 1.2 Сырье для получения цветных металлов

- •Тема 1.3 Обогащение руд цветных металлов

- •Тема 1.4. Классификация металлургических процессов

- •Тема 1.5 Продукты и полупродукты металлургического

- •Тема 1.6 Подготовка руд к металлургической переработке

- •Тема 1.6.1 Приготовление шихты

- •Тема 1.6.2 Окускование мелких материалов

- •Тема 1.7 Основы экологии в металлургическом производстве

- •Контрольные вопросы по разделу 1

- •Раздел 2 металлургия тяжелых цветных металлов

- •Тема 2.1 Металлургия меди

- •Медь, её свойства и область применения

- •Б ронзы

- •Медные руды и их обогащение

- •Способы получения меди

- •Обжиг медных концентратов и руд

- •Печь кипящего слоя (кс)

- •Плавка на штейн в отражательных и электрических печах

- •Плавка на штейн в шахтных печах

- •Конвертирование медных штейнов

- •Огневое и электролитическое рафинирование

- •Контрольные вопросы по теме 2.1

- •1. Медь, ее свойства и область применения

- •2.2 Автогенный нагрев печей

- •Тема 2.3. Металлургия никеля

- •Никель. Его свойства и область применения

- •2.3.2 Сырье для получения никеля

- •2.3.3 Переработка окисленных руд

- •2.3.4 Переработка сульфидных медно-никелевых руд

- •Контрольные вопросы по теме 2.3

- •1.Никель, его свойства и область применения

- •Тема 2.4 Металлургия свинца

- •2.4.1 Свойства и применение свинца

- •2.4.2 Сырье для получения свинца

- •Контрольные вопросы по теме 2.4

- •Тема 2.5 Металлургия цинка

- •2.5.1 Свойства цинка и его применение

- •2.5.2 Сырье для получения цинка

- •Контрольные вопросы по теме 2.5

- •Тема 2.6 Металлургия благородных металлов

- •2.6.1 Свойства и применение благородных металлов

- •2.6.2 Сырье для получения золота и способы его переработки

- •Контрольные вопросы по теме 2.5

- •Литература

Тема 1.3 Обогащение руд цветных металлов

Обогащение – это искусственное повышение содержания металлов в сырье путем удаления большей части пустой породы.

Большинство руд цветных металлов представляют собой сравнительно бедные горные породы. Например:

1т Al =>7-10 т руды;

1т Cu => до 200 т руды;

1 кг Au => ≈7000 т руды.

Обогащение позволяет повысить содержание металлов в 10-100 раз.

В результате обогащения получают следующие продукты:

1. Концентрат – продукт, содержащий извлекаемый металл.

2. Хвосты (отходы) – продукт, содержащий пустую породу

3. Промежуточный продукт – содержание в нем ценного компонента меньше, чем в концентрате, но больше, чем в хвостах. Их подвергают повторному обогащению или непосредственно металлургической переработке.

Обогащение проводят двумя путями:

Коллективный –все ценные металлы из руды извлекаются в один концентрат.

Селективный – каждый металл извлекается в отдельный концентрат (продукт).

Процесс обогащения состоит из следующих стадий:

Подготовка руды к обогащению.

Собственно обогащение.

Подготовка концентратов к металлургической обработке.

Перед обогащением руду обычно дробят, измельчают и сортируют по крупности.

Методы обогащения.

Основные методы обогащения:

- флотация;

- гравитация.

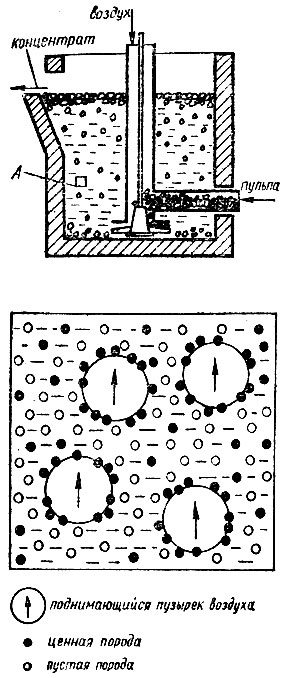

Флотация. Способ основан на прилипании плохо смачиваемых водой частиц минералов к пузырькам воздуха, образуя на поверхности минерализованную пену. Хорошо смачиваемые частицы минералов остаются в пульпе (механическая смесь твердой и жидкой фазы). Таким образом происходит разделение различных минералов (рис.1).

Рис.1

Гравитация.Этот способ основан на различии физических свойств минералов:

-плотность;

- форма;

- размеры зерен.

Среда для разделения: вода, воздух, суспензия (взвесь твердых частиц в жидкости). Наблюдаются различия в характере движения под действием силы тяжести или центробежной силы и сопротивления среды.

Вспомогательные методы:

Магнитное обогащение – основано на разнице магнитных свойств минералов под действием магнитного поля (рис.2).

Рис.2

Электростатическое обогащение – происходит под действием электрического поля, вызывающим изменения в траектории движения частиц. Основано на разнице электрических свойств минералов (электропроводность, диэлектрическая проницаемость).

Ручная рудоразборка – основана на разнице внешнего вида (цвет, блеск, форма минералов). Из руды вручную разбирают куски, но это трудоемкая и дорогая операция, имеющая ограниченное применение.

Самостоятельная работа:

1.Подготовить презентации, доклады, сообщения, видеофильмы по методам обогащения.

Тема 1.4. Классификация металлургических процессов

Все процессы в цветной металлургии подразделяются на:

- пирометаллургические;

- гидрометаллургические.

Пирометаллургические процессы проводят при высоких температурах, с полным или частичным расплавлением материалов.

По характеру протекающих физико-химических превращений, поведению компонентов и конечным результатам пирометаллургические процессы можно разделить на три группы:

- обжиг;

- плавка;

-дистилляция.

Обжиг – металлургический процесс, проводимый при высоких

температурах (500-12000С) с целью изменения минералогического и химического составов перерабатываемого сырья.

Плавка – пирометаллургический процесс, проводимый при температурах, обеспечивающих в большинстве случаев полное расплавление перерабатываемого материала.

Дистилляция – процесс испарения вещества при температуре несколько выше точки его кипения, позволяющей возгонкой разделить компоненты обрабатываемого материала в зависимости от их летучести.

Гидрометаллургические процессы проводят в водных средствах при температурах не выше 300оС.

Любой гидрометаллургический процесс состоит из трех основных стадий:

-выщелачивание;

-очистка растворов от примесей;

-осаждение металла из раствора;

Выщелачивание – процесс перевода извлекаемых металлов в раствор при воздействии растворителя на перерабатываемый материал (руду, концентрат, полупродукты металлургического производства и т.п.) часто в присутствии газового реагента – О2, Н2 и др.

В результате выщелачивания получают два продукта:

1. Раствор извлекаемого металла (обычно загрязненный примесями);

2.Нерастворенный остаток, состоящий, в основном, из пустой породы.

В качестве растворителей используют:

- Н2О;

- растворы кислот, щелочей или солей.

Очистку растворов от примесей проводят с целью предотвращения их попадания в извлекаемый металл при последующем его осаждении.

Осаждение металлов из очищенных растворов от выщелачивания проводят электролизом водных растворов, цементацией или восстановлением газообразными восстановителями под давлением.

В гидрометаллургии цветных металлов, особенно при производстве редких и благородных металлов, все большее распространение приобретают сорбционные (ионообменные) и экстракционные процессы.

Ионообменные процессы основаны на способности некоторых твердых веществ (ионов) при контакте с растворителями поглощать ионы из раствора в обмен на ионы того же знака, входящих в состав ионита.

В качестве ионитов используют твердые синтетические, высокомолекулярные вещества, обладающие высокой обменной ёмкостью (ионообменной способностью), химической стойкостью и механической прочностью.

По знаку заряда обменивающихся ионов различают:

- катиониты;

- аниониты;

-амфолиты – амфолитные иониты, способные одновременно осуществлять как катионный, так и анионный обмен.

Экстракцией (жидкостной экстракцией) – называется процесс извлечения растворенных химических соединений металлов из водного раствора в жидкую органическую фазу, не смешивающуюся с водой.

Последующей реэкстракцией из органической фазы экстрагированный металл извлекают в водный раствор.

В качестве экстрагентов используют:

- органические кислоты и их соли;

- соли аминов и аммониевых оснований;

- спирты;

- эфиры;

- кетоны.