- •Раздел1 «Производство цветных металлов»

- •Раздел 1 Общие вопросы металлургии. 6

- •Раздел 2 Металлургия тяжелых цветных металлов 23

- •Введение

- •Раздел 1 общие вопросы металлургии

- •Тема 1.1 Классификация цветных металлов

- •Тема 1.2 Сырье для получения цветных металлов

- •Тема 1.3 Обогащение руд цветных металлов

- •Тема 1.4. Классификация металлургических процессов

- •Тема 1.5 Продукты и полупродукты металлургического

- •Тема 1.6 Подготовка руд к металлургической переработке

- •Тема 1.6.1 Приготовление шихты

- •Тема 1.6.2 Окускование мелких материалов

- •Тема 1.7 Основы экологии в металлургическом производстве

- •Контрольные вопросы по разделу 1

- •Раздел 2 металлургия тяжелых цветных металлов

- •Тема 2.1 Металлургия меди

- •Медь, её свойства и область применения

- •Б ронзы

- •Медные руды и их обогащение

- •Способы получения меди

- •Обжиг медных концентратов и руд

- •Печь кипящего слоя (кс)

- •Плавка на штейн в отражательных и электрических печах

- •Плавка на штейн в шахтных печах

- •Конвертирование медных штейнов

- •Огневое и электролитическое рафинирование

- •Контрольные вопросы по теме 2.1

- •1. Медь, ее свойства и область применения

- •2.2 Автогенный нагрев печей

- •Тема 2.3. Металлургия никеля

- •Никель. Его свойства и область применения

- •2.3.2 Сырье для получения никеля

- •2.3.3 Переработка окисленных руд

- •2.3.4 Переработка сульфидных медно-никелевых руд

- •Контрольные вопросы по теме 2.3

- •1.Никель, его свойства и область применения

- •Тема 2.4 Металлургия свинца

- •2.4.1 Свойства и применение свинца

- •2.4.2 Сырье для получения свинца

- •Контрольные вопросы по теме 2.4

- •Тема 2.5 Металлургия цинка

- •2.5.1 Свойства цинка и его применение

- •2.5.2 Сырье для получения цинка

- •Контрольные вопросы по теме 2.5

- •Тема 2.6 Металлургия благородных металлов

- •2.6.1 Свойства и применение благородных металлов

- •2.6.2 Сырье для получения золота и способы его переработки

- •Контрольные вопросы по теме 2.5

- •Литература

2.3.3 Переработка окисленных руд

Прежде всего, из подготовленной окускованной руды выплавляют штейн. В штейн переходит никель, который легко отеляется от расплавленной породы, образующей шлаки.

1.Выплавка штейна. Для этого применяются шахтные печи, подобные медеплавильным. В печь загружают шихту, состоящую из агломерата или брикетов, крупных кусков руды, пирита или гипса, а также флюса (известняк). Топливом служит кокс, расход которого значителен (2530% от массы шихты). Чтобы снизить расход кокса, дутье подогревают и обогащают его кислородом.

Цель шахтной плавки состоит в максимальном переводе никеля и кобальта в штейн и в ошлаковании пустой породы.

Никелевый штейн содержит:

- Ni – 15 20% ;

- Fe – 50 60% ;

- S – 20% ;

- Co до 1%.

Образующийся шлак состоит в основном из кремнезема 45%. Он может быть использован в строительстве.

Выходящие из печи газы уносят большое количество мелких частей шихты (до 15% от общей массы), поэтому газы отчищают в пылеулавливающих устройствах. Полученный штейн отправляют на следующий передел.

2.Конвертирование состоит в продувке штейна в агрегатах, аналогичных конвертерам для получения меди. Однако никель, подобно черновой меди не получают.

Цель: перевод Fe и по возможности Co в шлак, а так же S в газы.

Для ошлакования Fe в конвертер подают кварцевый флюс одновременно с заливкой порции штейна. В результате конвертирования получают: файнштейн, конвертерный шлак и газы. Файнштейн содержит 80% никеля.

Файнштейн дробят, измельчают и отправляют на обжиг для удаления S.

3.Обжиг осуществляется в две стадии, так как файнштейн способен спекаться и S удалить трудно, поэтому:

сначала файнштейн обжигают в печах КС автогенно;

обжиг во вращающихся трубчатых печах до полного окисления остатков сульфидов и удаления S.

4.Восстановление осуществляется в дуговых электрических печах. К оксиду никеля, загружаемого в печь, добавляют малосернистый нефтяной коксик, содержащий 93-95%С. В процессе плавки оксид никеля восстанавливается по реакциям:

NiO + C Ni + CO ;

NiO + CO Ni + CO2.

Полученный товарный никель гранулируют, сливая его тонкой струйкой в бассейн с водой. Гранулы сушат и отправляют потребителю. Электропечной шлак содержит 34% никеля, поэтому его перерабатывают как оборотный продукт в конвертере.

Ферроникель м.доп.

Рис.13

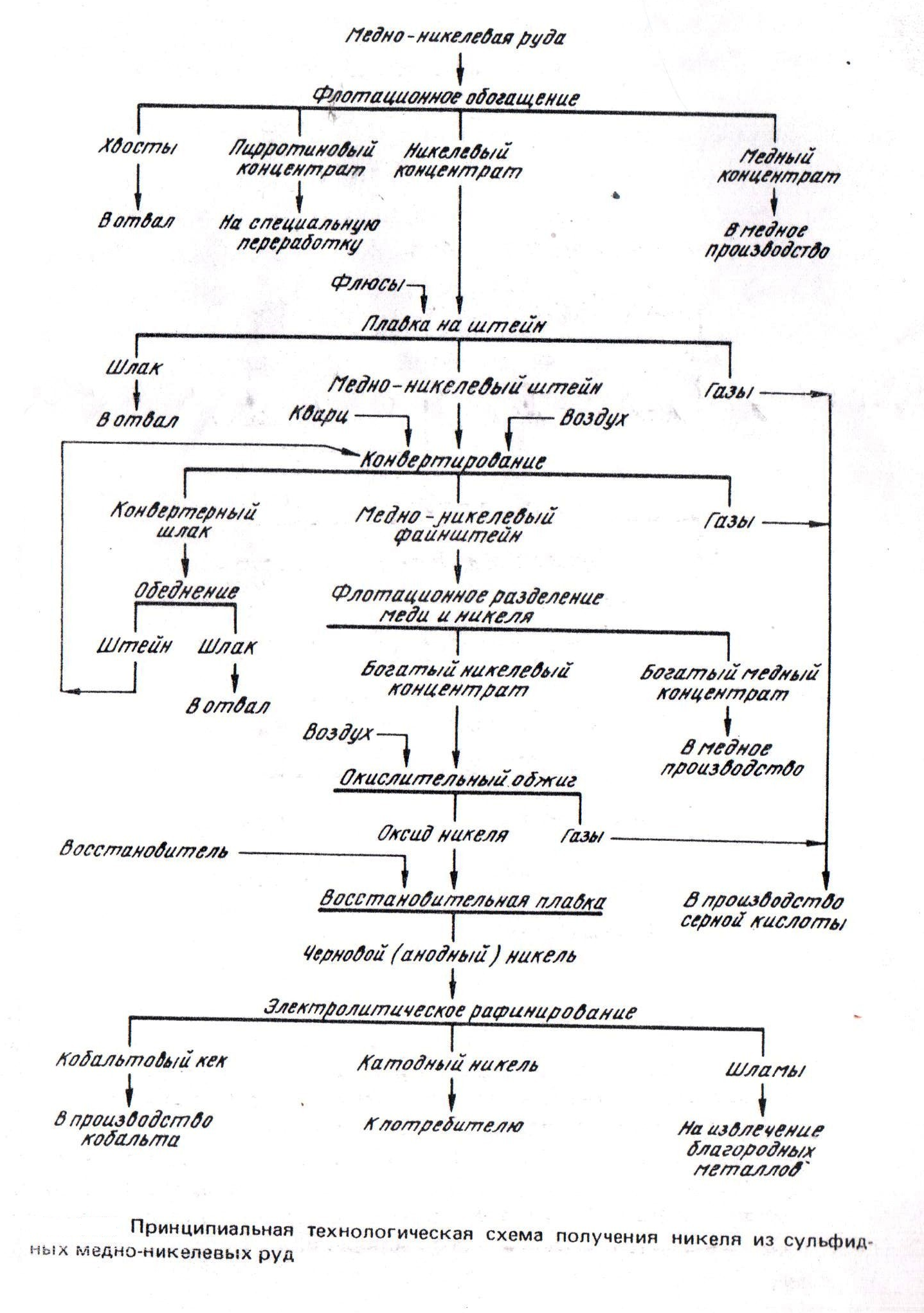

2.3.4 Переработка сульфидных медно-никелевых руд

Рис.14

1.Плавка на штейн. Окускованные и обожженные богатые руды и концентраты подвергают плавке на штейн. Для плавки применяют рудно-термические электрические печи .

В печь загружают шихту (предварительно высушенную), состоящую из подготовленной руды и небольшого количества флюса (известняка) для образования шлака, в который переходит пустая порода шихты. Шлак пригоден для изготовления строительных блоков, щебня, шлаковой ваты.

Полученный шлак содержит:

- Ni до 14% ;

- Cu до 10% ;

- Fe 50% ;

- S 25% ;

- Co до 0,3%.

Выделяющиеся при плавке газы содержат мало сернистого газа и непригодны для производства серной кислоты без предварительного концентрирования. Полученный штейн отправляют на конвертирование.

2. Цель конвертерного передела, как и при переработке окисленных руд, состоит в ошлаковании железа. В данном случае получают медно-никелевый файнштейн, содержащий:

- Ni до 45% ;

- Co до 1% ;

- S до 24% ;

- Cu до 30% ;

- Fe до 3%, а также металлы платиновой группы.

Конвертерный шлак подвергают обеднению путем одно- двукратного переплава в электрических печах с бедным штейном, возвращающимся на производство, а конечный шлак отправляют в отвал.

Жидкий файнштейн медленно охлаждают в течение 40 часов. Кристаллы сульфидов никеля и меди обособляются и укрупняются. Их измельчают и затем разделяют флотацией на медный и никелевый концентраты.

3.Никелевый концентрат обжигают в печах КС для удаления из него S. Полученный оксид никеля (никеля 80%) плавят с восстановителем в дуговых печах, в результате чего получают черновой никель (в отличии от окисленной плавки в качестве восстановителя применяют мелочь каменного угля, а не нефтянного коксика).

После восстановительной плавки металл из печи разливают в анодные изложницы.

Аноды имеют форму плиты, толщиной 5090 мм, массой 250360 кг. Состав никелевых анодов:

-никеля – 8889%,

-железа – 2%,

-кобальта 1,2-2,2%,

- меди – 3- 6%,

- серы – 0.4-0.5%.

4.Электролитическое рафинирование никеля отличается от электролитического рафинирования меди, так как отделить примеси других металлов от никеля электролизом труднее, чем от меди.

Железо и кобальт осаждаются на катоде вместе с никелем, т.к. они имеют близкие электродные потенциалы, а медь осаждается в первую очередь, потому что ее потенциал положительнее потенциала никеля.

Чтобы не пропустить к катоду примеси других металлов его окружают диафрагмой (коробка из плотной ткани).

К

катод

атод

– тонкие листы чистого электролитического

никеля (менее 1 мм).

атод

– тонкие листы чистого электролитического

никеля (менее 1 мм).

Э лектролит

– раствор сульфата никеля или его смеси

с хлоридом никеля.

лектролит

– раствор сульфата никеля или его смеси

с хлоридом никеля.

П

аноды

диафрагма

роцесс идет в ваннах, изготовленных из бетона и покрытых кислотоупорной плиткой или кирпичом; в ваннах устанавливают 3045 катодов и 3146 анодов. Температура электролиза 70С.Рис.15

Масса никелевых катодов за 12-13 дней увеличивается до 45 кг, а их толщина – до 16 мм.

Катоды после этого выгружают, промывают и разрезают на плитки установленного размера, которые отправляют потребителю.

Этот процесс рафинирования позволяет получить никель следующих марок: Н0, Н1 с содержанием 99,99% и 99,03% ( никеля + кобальт) и попутно извлечь кобальт и другие благородные металлы.

В последние годы в пирометаллургической переработке сульфидных руд внедряются новые технологические процессы и переделы.