- •Введение

- •Глава 1. Особенности медных сплавов

- •1. Влияние различных примесей и добавок на свойства меди

- •1.1 Особенности технологии меди

- •Глава 2. Особенности плавки и литья медноцинновых сплавов

- •2.1 Безвозвратные потери цветных металлов

- •2.2 Литейные сплавы оловянистых бронз

- •2.3 Машинные бронзы

- •Глава 3. Способы использования вторичных сплавов

- •3.1 Производство вторичных сплавов на медной основе

- •3.2 Печи для выплавки вторичных бронз и латуней

- •3.3 Практика и показатели выплавки бронз и латуней

- •3.4 Рафинирование бронз и латуней

- •3.5 Влияние примесей на свойства меди

- •Библиографический список

3.4 Рафинирование бронз и латуней

Рафинирование медных сплавов проводят с целью снижения содержания растворимых газов (водорода, кислорода) и удаления взвешенных неметаллических включений и примесей {железа, серы, алюминия, кремния, марганца и др.).

Большинство вредных примесей в медных сплавах удаляют путем продувки расплава воздухом, паром или подачи медной окалины. Образующаяся или поступившая с окалиной закись меди окисляет металлы-примеси и серу:

Cu20 + Afe-"2Cu - | - МеО-2Cu20 + Cu2S->-6Cu + S02.

Окислительное рафинирование проводят при температуре 1100-1160°С. Расход твердых окислителей составляет 0,5-1,0% от массы расплава. Для ускорения процесса рафинирования окислители вмешивают в расплав. Продувка жидкого сплава воздухом и паром приводит к интенсивному окислению и возгонке цинка, в меньшей степени олова, поэтому этот метод рафинирования применим к бронзам, в которых содержание цинка не превышает 3%.

Для восстановления растворенной в медных сплавах закиси меди используют раскислители: фосфор, литий, бор, кальций и др. Но наиболее широко применимым раскислителем является фосфор, вводимый в виде фосфористой меди {8-15% Р). Процесс основан на образовании пятиокиси фосфора, возгоняющейся при 359°С:

5Cu20 + 2P-vP205 + 10Cu.

Для медных сплавов применяют и комбинированное раскисление. Так, в случае оловянистых бронз большую часть кислорода удаляют фосфором, а остатки кислорода - за счет присадки лития. При этом получают металл с мелкозернистой структурой и повышенными механическими свойствами. Для повышения эффективности п упрощения использования лития как раскислителя целесообразно использовать литиевые патроны - герметичные цилиндры из меди, наполненные литием (5 - 100 г), литиевые патроны вводят в готовый для разливки металл, затем сплав перемешивают, отстаивают в течение 2-3 мин и разливают.

Раскисление фосфором расплавленных латуней практически нецелесообразно, так как цинк медноцинкового сплава имеет высокое сродство к кислороду.

Другой важный источник водорода - углеводороды, присутствующие в восстановительной атмосфере пламенных нечем. Заметная диссоциация метана начинается с (500°С, при 800°С диссоциирует около 40% метана.

Для сокращения газонасыщенности металла водородом в плавильные печи должна поступать сухая шихта, процесс плавки следует вести при слабоокислительной или нейтральной атмосфере.

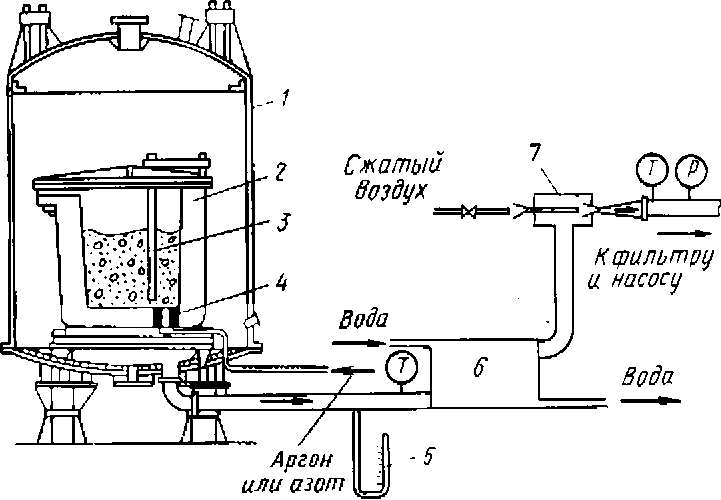

1 - зернистый фильтр; 2 - графитовая втулка; 3 - кристаллизатор

Дегазация медных сплавов в основном сводится к удалению из расплава водорода, так как из общего количества растворенных газов на его долю приходится 95-98%. Для дегазации сплавов на медной основе применяют продувку расплава инертными газами: азотом, аргоном. Установка для дегазации медных сплавов состоит из ковша для жидкого металла, вакуумной камеры и системы подачи азота или аргона. В днище ковша установлены пористые втулки, через которые вдувают инертный газ под давлением 200-300 к11а. Втулки (пористые элементы) изготавливают из огнеупорной массы, в состав которой могут входить графит, корунд, карборунд и глина. Продувка инертным газом в течение 6-10 мин позволяет снизить в 2-4 раза содержание водорода в сплаве.

Следует иметь в виду, что продувка вызывает дополнительные потерн цинка и свинца. Поэтому этот способ дегазации медных сплавов на нашел широкого распространения.

Простым и эффективным методом рафинирования сплавов от неметаллических включений является фильтрация. В качестве зернистых фильтров можно использовать дробленые алунд, магнезит, плавленые фториды кальция и магния. Толщина фильтрующего слоя составляет 60-150 мм, размер зерна 5-10 мм. Фильтрация позволяет в два-три раза снизить содержание в сплаве неметаллических включений. При фильтрации происходит также частичная дегазация металла.

Медь используют в химическом и энергетическом машиностроении ввиду высокой электро- и теплопроводности, высокой коррозионной стойкости в некоторых агрессивных средах. Все эти свойства тем выше, чем выше чистота металла, что предъявляет особые требования к сварке изделий из чистой меди. Сварка бронз и латуней имеет свои особенности, но свойства чистой меди в этих сплавах уже значительно утрачены.

В зависимости от количественного содержания примесей, различают пять основных марок технической меди: М0 - с суммарным содержанием примесей не более 0,05%, М1 - не более 0,10%, М2 - не более 0,30%, М3 - не более 0,50% и М4 - с содержанием примесей не более 1,00%.

Физические и механические свойства меди М0:

плотность при 20оС, г/см3 |

8,94 |

температура плавления, оС |

1083 |

скрытая теплота плавления, Дж/г |

210 |

температура кипения, оС |

2595 |

скрытая теплота парообразования, Дж/г |

5375 |

удельная теплоёмкость, Дж/ (г*оС) |

0,38 |

теплопроводность при 20оС, Дж/ (см*с*оС) |

3,83 |

удельное электросопротивление, Ом*мм2/м |

0,018 |

температурный коэффициент электросопротивления |

0,004 |

модуль нормальной упругости, ГПа |

115 |

модуль сдвига, ГПа |

42,4 |

временное сопротивление разрыву при растяжении деформированной меди, МПа |

450 |

временное сопротивление разрыву при растяжении отожжённой меди, МПа |

220 |

предел текучести деформированной меди, МПа |

380 |

предел текучести отожжённой меди, МПа |

70 |

временное сопротивление разрыву при сжатии литой меди, МПа |

1570 |

относительное удлинение деформированной меди, % |

5 |

относительное удлинение отожжённой меди, % |

47 |

относительное сужение деформированной меди, % |

40 |

относительное сужение отожжённой меди, % |

70 |

твёрдость по Бринеллю деформированной меди, МПа |

120 |

твёрдость по Бринеллю отожжённой меди, МПа |

40 |

ударная вязкость литой меди при 20оС, кН*м |

1700 |