- •Аппараты химической технологии Учебное пособие

- •Предисловие

- •1. Механические процессы

- •1.1. Дробление и измельчение

- •С гидравлическим регулированием выходной щели

- •Однороторная реверсивная молотковая дробилка дмриэ:

- •Мельница сухого самоизмельчения:

- •1.2. Грохочение и классификация

- •Грохот тяжелого типа гит51а:

- •Сепаратор (аэроклассификатор):

- •1.3. Прессование, брикетирование, гранулирование

- •Шнековый пресс:

- •Установка для гранулирования:

- •2. Гидромеханические процессы

- •2.1. Перемещение жидких и газовых сред, сжатие газов

- •Двойного действия:

- •Осевого вентилятора:

- •2.2. Смешение и перемешивание неоднородных систем

- •Мешалок:

- •С вращающимся конусом:

- •2.3. Отстаивание

- •Для предварительного процеживания сточной воды:

- •Нефтеловушка:

- •Взвешенных частиц по фракциям (фракционатор):

- •Вертикальный отстойник с нисходяще-восходящим потоком:

- •Для непрерывного отстаивания эмульсий:

- •2.4. Фильтрование и центрифугирование

- •Мембранный фильтр-пресс (а) и «подложка» (б):

- •Скоростной контактный фильтр:

- •С пенополиуретановой загрузкой:

- •С гравитационной выгрузкой осадка:

- •Непрерывного действия с пульсирующей выгрузкой осадка:

- •2.5. Разделение газовых неоднородных систем

- •Жалюзийный пылеуловитель:

- •Непрерывного действия с движущимся слоем зернистого фильтрующего материала:

- •Батарейного циклона:

- •Рамный фильтр тонкой очистки:

- •С сепараторами типа д-кл:

- •С подвижной насадкой (с цилиндрическим слоем):

- •Ударно-инерционного действия:

- •3. Тепловые процессы

- •3.1. Нагревание и охлаждение материалов

- •3.2. Теплообменные процессы

- •С сегментными полками:

- •Пародистиллятный (парциальный) конденсатор:

- •3.3. Выпаривание

- •Выносной нагревательной камерой:

- •4. Массообменные процессы

- •4.1. Адсорбция жидкостей и газов

- •Для углеадсорбционной рекуперации паров органических веществ из воздушной смеси:

- •С неподвижным слоем поглотителя:

- •Для адсорбции и десорбции в псевдоожиженном слое поглотителя:

- •4.2. Абсорбционные процессы

- •Распыливающего абсорбера:

- •Насадочная колонна:

- •4.3. Перегонка гомогенных жидких смесей

- •Ректификационная установка непрерывного действия:

- •Установка для разделения многокомпонентной смеси

- •Азеотропной ректификации:

- •Атмосферно-вакуумной установки (авт) для перегонки сернистой нефти:

- •4.4. Экстракция

- •4.5. Массовая кристаллизация

- •С псевдоожиженным слоем:

- •Качающийся кристаллизатор:

- •4.6. Сушильные установки

- •Распылительная сушилка:

- •Аппараты химической технологии

4.6. Сушильные установки

Сушка материалов, заключающаяся в полном их обезвоживании путем испарения влаги и удаления образующихся паров, является сочетанием связанных друг с другом процессов теплообмена и массопередачи (влагообмена). Сушка проводится двумя основными способами: путем непосредственного соприкосновения сушильного агента (нагретого воздуха, топочных газов) с высушиваемым материалом – конвективная сушка; путем нагревания высушиваемого материала теплоносителем через теплопроводящую стенку – контактная сушка. Существуют также специальные виды сушки материалов: путем нагревания инфракрасным излучением (радиационная сушка), токами высокой частоты (диэлектрическая сушка) и в замороженном состоянии при глубоком вакууме (сублимационная сушка).

Обобщающая классификация сушильных установок затруднена ввиду значительного разнообразия их конструкций. Использующиеся в технологических процессах сушилки различаются по ряду признаков: по способу подвода тепла (контактные, конвективные), по виду используемого теплоносителя (воздушные, газовые), по величине давления в сушильной камере (атмосферные, вакуумные), по взаимному направлению движения высушиваемого материала и сушильного агента (прямо-, противоточные), по способу организации процесса (периодические, непрерывные).

I

II

5

8

4

2

1

3

3

6

7

Рис. 4.38. Камерная сушилка:

1 – сушильная камера, 2 – вагонетки, 3 – козырьки, 4, 6, 7 – калориферы, 5 – вентилятор, 6 – шибер. Потоки: I – свежий воздух, II – отработанный воздух

Рис. 4.39. Петлевая сушилка:

1 – питатель, 2 – бесконечная сетчатая лента, 3 – прижимные вальцы, 4 – цепной конвейер, 5 – направляющий ролик, 6 – автоматическое ударное устройство, 7 – разгрузочный шнек, 8 – вентилятор

Рис. 4.40. Вибросушилка:

1 – амортизатор, 2 – пружина, 3 – выгрузочный люк, 4 – вибратор, 5 – двигатель, 6 – газораспределительная решетка, 7 – желоб, 8 – смотровое окно. Потоки: I – влажный материал, II – воздух, III – высушенный материал, IV – отработанный воздух

Рис. 4.41. Гребковая вакуум-сушилка:

1 – корпус сушилки, 2 – паровая рубашка, 3 – мешалка, 4 – загрузочный люк, 5 – трубы, способствующие перемешиванию материала, 6 – разгрузочный люк, 7 – штуцер для присоединения к вакууму

I

3

I

6

6

5

4

3 2

1 III

II

4

7 7

7

4

8 8 II

8

IV

III

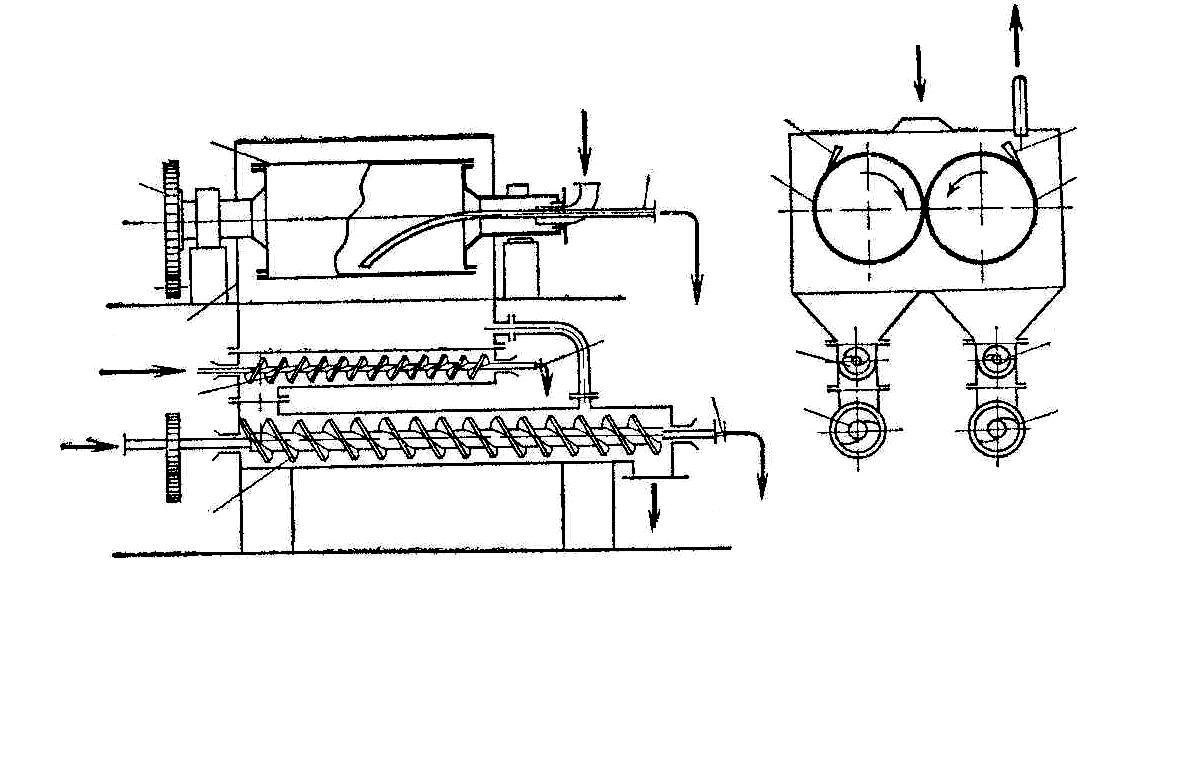

Рис. 4.42. Двухвальцовая сушилка:

1 – кожух, 2 – ведомый полый валец на подвижных подшипниках, 3 – ведущий полый валец, 4 – сифонные трубки для отвода конденсата, 5 – привод, 6 – ножи, 7 – верхние досушиватели, 8 – нижние досушиватели. Потоки: I – загрузка, II – пар, III – конденсат, IV – выгрузка

Рис. 4.43.