- •Часть 1

- •151901 «Технология машиностроения»

- •Зам. Директора по ур

- •Введение

- •Практическая работа 2 Выбор способа горячей объемной штамповки

- •Методические указания

- •1.Тип производства поковок

- •2 Классификация деформируемых сплавов

- •3 Масса поковки

- •4 Степень сложности поковок

- •5 Классификация поковок по конструктивной форме (конструкции)

- •6 Весовые коэффициенты исходных параметров

- •7 Предварительный выбор способов штамповки методом балльной оценки

- •8 Формирование группы приоритетных способов гош и определение оптимального способа

- •9 Установление разновидности способа штамповки.

- •Практическая работа 4

- •Методические указания

- •Оформление маршрутной карты

- •1. Анализ титульного листа

- •2. Анализ маршрутной карты

- •3. Анализ операционной карты

- •Литература

- •Практическая работа 5

- •Разработка организационно- технических мероприятий

- •Контрольные вопросы

- •Рекомендуемая литература

- •Практическая работа 7 Хронометраж

- •Методические указания

- •1. Методом нахождения среднеарифметической величины по формуле

- •Контрольные вопросы

- •Практическая работа 8

- •Ход выполнения работы

- •Контрольные вопросы

- •Методические указания

- •Контрольные вопросы

- •Какие формы технологических документов используются при разработке технологических процессов?

- •Какие формы записи операций существуют для формирования операционной карты?

- •Лабораторная работа 10

- •Ход выполнения работы

- •Контрольные вопросы

- •Методические указания.

- •Контрольные вопросы

- •Практическая работа 12 Разработка плана токарно- револьверной операции

- •Ход выполнения работы

- •Контрольные вопросы

- •Практическая работа 14

- •Ход выполнения работы

- •Практическая работа 18

- •Ход выполнения работы

- •Заполнить операционную карту, карту наладки. Практическая работа 22 Нормирование сверлильной операции

- •Ход выполнения работы

- •Практическая работа 24 Нормирование кругло шлифовальной операции

- •Охарактеризуйте современный технологический уровень сборочного производства.

- •Контрольные вопросы

- •Разработка технологической схемы сборки сборочного узла

- •Контрольные вопросы.

- •Практическая работа 40 Проектирование участка механического цеха

Ход выполнения работы

Выполнить эскиз детали, проставить размеры согласно варианта

Выбрать технологическое оборудование (модель станка)

Определить количество переходов.

Таблица 1

№ вар |

Наименование детали |

Материал детали |

Вид заготовки |

Тип производства |

1 |

Корпус |

Чугун СЧ18 |

Литье |

КС |

2 |

Диск |

Сталь 40Х |

Прокат |

М |

3 |

Втулка |

Чугун СЧ15 |

Литье |

С |

4 |

Палец |

Сталь 35 |

Штамповка |

КС |

5 |

Валик |

Сталь 45 |

Прокат |

Е |

6 |

Корпус |

Чугун СЧ18 |

Литье |

Е |

7 |

Диск |

Сталь 40Х |

Прокат |

МС |

8 |

Втулка |

Чугун СЧ18 |

Литье |

М |

9 |

Палец |

Сталь 35 |

Штамповка |

МС |

10 |

Валик |

Сталь 45 |

Прокат |

КС |

Таблица 2

N перехода |

Наименование перехода |

Расчет размеров |

Режим обработки |

T0 |

Tв |

|||||

Ǿ, мм |

L, мм |

t |

i |

s |

n |

v |

||||

1 |

Установить и закрепить заготовку |

|

|

|

||||||

2 |

Сверлить (расточить) отверстие выдерживая размеры… |

|

|

|

|

|

|

|

|

|

3 |

Рассверлить (зенкеровать) отверстие выдерживая размеры… |

|

|

|

|

|

|

|

|

|

4 |

Развернуть отверстие выдерживая размеры…начерно |

|

|

|

||||||

5 |

Развернуть отверстие выдерживая размеры…начисто |

|

|

|

|

|

|

|

|

|

6 |

Снять деталь |

|

||||||||

Выбрать технологическую оснастку для операции (станочное приспособление, вспомогательный инструмент, режущий инструмент, средство измерения или контроля) по технологическим справочникам

- Произвести расчет режимов резания и норм времени.

Практическая работа 24 Нормирование кругло шлифовальной операции

Шлифование — один из видов обработки с применением абразивных материалов — в большинстве случаев является окончательной (отделочной) операцией обработки разнообразных поверхностей.

Процесс резания при шлифовании значительно отличается от процесса резания металлическими инструментами (включая и минералокерамические); поэтому и порядок определения режимов резания при шлифовании также имеет свои отличительные особенности.

Определение режима резания

Для круглого шлифования установлен следующий порядок определения режима резания.

Выбор шлифовального круга, полной его характеристики.

Определение рекомендуемой частоты вращения детали и круга.

Выбор продольной подачи: в долях ширины круга В и в миллиметрах на оборот детали с учетом ширины круга В:

4. Выбор поперечной подачи .

Расчет основного времени

Основное время рассчитывают по формуле, соответствующей виду шлифования; время на «выхаживание» детали принято до 20 % основного времени шлифования.

Для многих видов шлифования предусмотрено укрупненное нормирование основного времени, мин, по формуле

Т0 = Т0 m^KiK2/100

где То100 — время на обработку поверхности длиной 100 мм; /д —длина шлифуемой поверхности; Кг — коэффициент, зависящий от обрабатываемого материала и диаметра круга; /С2 — коэффициент, зависящий от допустимой шероховатости обработанной поверхности.

Расчет вспомогательного времени

Вспомогательное время определяют по трем комплексам приемов.

На установку и снятие детали, включая пуск и остановку станка.

На переход, включая время на измерение в процессе обработки; время на контрольные измерения устанавливают отдельно.

На дополнительные приемы, не вошедшие в комплекс.

Расчет штучного времени

В серийном производстве время на техническое обслуживание для шлифовальных станков выделяется и определяется в минутах расчетным путем с учетом периода стойкости шлифовального круга, времени на его правку и основного времени обработки детали. Необходимость расчета этого времени для шлифовальных станков связана с тем, что время на техническое обслуживание, связанное с правкой шлифовального круга, в норме штучного времени занимает значительное место и изменяется в широких пределах в зависимости от характера выполняемой работы и точности шлифования. Норма штучного времени:

Тт - (Т0 + TBKtB) [1 + (а0рг + Яотл)/Ю01 + Гтех,

где Т^х — время на техническое обслуживание, мин.

Подготовительно-заключительное время на партию деталей нормируется по группам:

I. На наладку станка, инструмента и приспособлений.

II. На получение и сдачу приспособлений и инструмента.

На дополнительные приемы.

Для мелкосерийного и единичного производства в нормативах [25] предусмотрено укрупненное нормирование шлифовальных работ, для чего последовательно определяют:

группу обрабатываемого материала;

степень точности и жесткости станка в зависимости от вида шлифования, модели станка и срока его работы без ремонта; на основании этого устанавливается поправочный коэффициент на штучное время;

подготовительно-заключительное время на наладку станка, инструмента и приспособления и на пробную обработку в начале обработки партии деталей;

время на установку и снятие детали в зависимости от применяемого приспособления, массы детали и способа ее установки и снятия;

неполное штучное время, т. е. штучное время без времени на установку и снятие детали, устанавливаемое для круглого шлифования с учетом диаметра шлифования £)д, припуска на диаметр 2П и длины шлифования Ья.

Поправочные коэффициенты на неполное штучное время устанавливаются в зависимости от обрабатываемого материала, квалитета и допустимой шероховатости, формы поверхности, ширины круга и жесткости детали.

Применяемые поправочные коэффициенты на штучное время учитывают также число деталей в партии, точность и жесткость станка. Штучное время, мин, определяют по формуле:

' ш ~ ^в. уст *~г Zj ^н. ш>

где tB, уст — время на установку и снятие детали; £ tH. ш — сумма неполного штучного времени по всем переходам с учетом поправочных коэффициентов.

Аналогично нормативам для круглого шлифования построены и укрупненные нормативы на другие виды шлифования (плоское шлифование, шлифование резьбы, зубьев зубчатых колес и шлицев).

Обработка в одну установку нескольких деталей учитывается в конечном расчете штучного времени на одну деталь.

Характеристика шлифовальных кругов (в зависимости от допустимой шероховатости поверхности и материала обрабатываемой детали) и режимы резания, необходимые для настройки станков, даны в приложениях к нормативамРежимы резания определяют в следующем порядке.

Для круглого шлифования с продольной подачей определяют продольную минутную подачу, мм/мин, в зависимости от ширины круга и диаметра шлифования; поперечную подачу на ход стола, мм/ход, определяют в зависимости от продольной минутной подачи и требуемого квалитета (класса точности).

Для бесцентрового шлифования с продольной подачей в зависимости от припуска на диаметр дополнительно устанавливается число проходов.

Для плоского шлифования дополнительно учитывают ширину шлифования, т. е. в расчет принимают условную ширину шлифования, соответствующую поверхности без разрывов.

Пример нормирования операции, выполняемой на шлифовальном станке

Исходные данные: деталь — валик; материал детали—сталь 18ХНВА, HRC 22—30, длина шлифования LR = 145 мм; диаметр заготовки DR = 30,5 мм; припуск на диаметр 2П = 0,5 мм. Квалитет /77 (2-й класс точности), допустимая шероховатость обработанной поверхности Rz = 0,63. Масса детали 0,7 кг.

Содержание операции: круглое наружное шлифование с продольной подачей. Установка — в центрах с хомутиком, закрепленным на обработанной шейке меньшего диаметра, т. е. обработка выполняется со сбегом круга в обе стороны.

Оборудование: станок круглошлифовальный ЗА 151. Мощность двигателя шлифовального круга 7,8 кВт. Срок эксплуатации 8 лет. Число деталей в партии п = 5 шт.

Выполним нормирование этой операции с использованием общемашиностроительных нормативов.

Выбор характеристики круга и режима резания

При работе с продольной подачей (скорость круга Vk = 50 м/с обрабатываемый материал — сталь 18ХНВА, HRC 22—30, шероховатость поверхности Rz = = 0,63; квалитет /77) по карте 3 112] выбираем круг с характеристикой 24А40С16-5К.

По карте 6 [12] диаметр шлифования до 32 мм; ширина круга Вк = 50 мм; частота вращения пи = 205 об/мин; продольная минутная подача sM = 4420 мм/мин; поперечная подача stx = 0,0065 мм/ход

Поправочные коэффициенты на поперечную подачу:

1) от обрабатываемого материала и квалитета Ksn = 1,0;

от припуска на диаметр Kst2 ~ 1Д'

от размера и скорости шлифовального круга Kst3 = 1,3;

4) от способа шлифования и контроля размера Kst4 = 1,0;

5) от формы поверхности и жесткости детали K8t6 = 1,0.

С учетом поправочных коэффициентов s*x = 0,0065X X 1,0 X 1,3 X 1,0 X 1,0 = 0,0085 мм/ход.

Поправочные коэффициенты на минутную подачу в засимости от шероховатости поверхности /(s = 1,0 и формы поверхности Ksm = 1,0.

Расчет основного времени

По карте 6 [13] Т0 = L2tf/(sM/CsM2sfxX X KSf KwKt). Коэффициент, зависящий от точности и жесткости станка (карта 2); Кж = 1,0; коэффициент, зависящий от твердости круга С1 (карта 3, примечание 1), Кг = 1Д

Обращаем внимание на то, что в составляющих приведенной формулы нет продольной подачи в долях ширины шлифовального круга и коэффициента на «выхаживание» в числителе. Для расчета длины хода стола L, мм, следует использовать формулу

L = £д — Вк + KmBK = LR — (1 - Km) BKt

где К — коэффициент при сбеге круга в обе стороны К = = 2, при сбеге круга в одну сторону К = U при обработке «закрытой» поверхности, т. е. без сбега круга К = 0; m — сбег круга в долях его ширины.

В данном случае К = 2, примем m = 0,5, тогда L = 145 — (1 — 2X0,5) 50 - 145 мм.

Основное время Т0 = 145x0,5/(4420x2x0,0085) = = 0,96 мин.

Расчет вспомогательного времени

Поправочный коэффициент при длительности обработки партии деталей менее 0,25 рабочей смены [13, карта 1] KtB = 1,52.

Время на установку и снятие детали (карта 6, поз. 1ж)

tn. уст = 0,26 МИН.

Время, связанное с обработкой поверхности (обработка цилиндрической поверхности с продольной подачей, наибольший диаметр детали, устанавливаемой на станке, до 360 мм, длина обрабатываемой поверхности до 200 мм, шлифование с измерением скобой жесткой, квалитет /77) 0,49 мин (карта 34, поз. 29г).

Вспомогательное время с учетом коэффициента серийности: Тв = (0,26 +0,49) 1,52 = 1,14 мин.

Расчет штучного времени

Время на техническое обслуживание рабочего места

![]()

1Т7

где Гпр — время на одну правку; по карте 45, поз. Зг при установке правящего инструмента на станке, правящем инструменте — алмазе, шероховатости поверхности 0,63, ширине круга до 80 мм Тпр = 2,3 мин; Т — период стойкости круга по нормативам режимов резания; материал — электрокорунд, чистовое шлифование по квалитету /77 (по 2-му классу точности), Т = 33 мин. Гтех = 273 х 0,96/33 = 0,067 мин.

![]()

Время на организационное обслуживание йорг = 1,0 % (карта 45, лист 12).

Время перерывов на отдых и личные потребности (карта 45, поз. Зг) яотл = 5 % от оперативного времени — поперечная подача ручная; оперативное время более 1,0 мин, масса детали до 1 кг, машинно-ручное время в оперативном 1Т0/(Т0 + Тв) ] 100 = [0,96/(0,96 + + 1,14)] 100 = 40 %.

Штучное время 7Ш = (0,9 + 1,14) [1 + (1 + 5)/100] + + 0,067 = 2,162 + 0,067 = 2,23 мин.

Подготовительно-заключительное время на партию деталей (карта 60) включает затраты по группам.

I. На наладку станка, инструмента и приспособлений (поз. 16) 10 мин.

II. На получение и сдачу инструмента и приспособле ний (поз. 3) 7 мин.

III. Дополнительное время при установке шлифоваль ного круга (поз. 76) 6 мин.

Суммарное подготовительно-заключительное время: Тпз = 10+ 7 + 6 = 23 мин.

Практическая работа 36

Расчет сборочных размерных цепей методом полной взаимозаменяемости

Цель работы:

Научится устанавливать геометрические и кинематические связи между размерам деталей.

Научится выполнять расчеты полей допусков размеров сопрягаемых поверхностей для осуществления сборки деталей методом полной взаимозаменяемости.

Исходные данные: чертеж сборочного узла, технические требования к сборочному чертежу.

Методические указания

Размерные цепи используют для решения прямой и обратной задач, отличающихся последовательностью расчета.

Прямая задача. По заданным номинальным размерам всех звеньев размерной цепи и предельным отклонениям исходного (замыкающего) размера определить допуски и предельные отклонения всех составляющих звеньев. Такая задача относится к проектному расчету размерной цепи.

Обратная задача. По заданным номинальным размерам и предельным отклонениям составляющих звеньев размерной цепи определить номинальный размер и предельные отклонения замыкающего звена. Такая задача относится к проверочному расчету размерной цепи.

Чтобы обеспечить полную взаимозаменяемость, размерные цепи рассчитывают методом полной взаимозаменяемости (метод максимума-минимума). Этот метод обеспечивает заданную точность сборки без какого либо подбора или пригонки деталей.

Порядок выполнения работы.

Решение обратной задачи. Расчет размерных цепей основан на положении об их замкнутости. При этом номинальный размер замыкающего звена будет равен

А0

=

![]()

где А0 и Аi- замыкающее и составляющие звенья размерной цепи;

п, р - число увеличивающих и уменьшающих звеньев размерной цепи.

n + р = m - 1,

где m- общее число звеньев цепи, включая замыкающее.

Составляющие размеры могут изменяться в установленных допусками пределах, при этом в зависимости от сочетаний увеличивающих и уменьшающих составляющих размеров замыкающий размер, будет иметь наибольшее или наименьшее значение, т.е.

A0

max

=

![]()

A0

min

=

![]()

Так как разность между наибольшим и наименьшим предельным размерами есть допуск, то можно записать

ТА0

=

![]()

Предельные отклонения замыкающего звена можно определить, пользуясь координатами середины поля допуска Ес, -половиной поля допуска ТА/2 и расчетными значениями верхних и нижних предельных отклонений составляющих звеньев ES и EI.

Для любого составляющего звена

ES(Ai) = ЕС(Аi) + ТАi / 2;

ЕI(Аi) = Еc(Аi) - ТАi / 2.

По аналогии для замыкающего звена

ES(A0) = ЕС(А0) + ТА0/2 ,

ЕI(А0) = Ес(А0)-ТА0/2.

Верхнее и нижнее отклонения замыкающего звена определяются по формуле:

ЕS(A0)

=

![]()

ЕI(A0)

=

![]()

и выражение для определения координаты середины поля допуска замыкающего звена

ЕС(A0)

=

![]()

Решение прямой задачи. Определение допусков составляющих звеньев размерной цепи можно произвести при двух условиях:

при условии равных допусков;

при условии допусков одного квалитета точности.

Условие равных допусков применяют, если составляющие размеры являются величинами одного порядка и могут быть выполнены примерно с одинаковой экономической точностью.

Средней допуск составляющих звеньев можно определить по формуле:

ТсрАi = ТА0 /(m-1)

Полученный средний допуск ТсрАi корректируют для некоторых составляющих размеров в зависимости от их величины, конструктивных требований и технологических условий изготовления, но так, что бы выполнялось условие

TA0>ITAi

При этом необходимо использовать стандартные поля допусков предпочтительного применения.

При условии допусков одного квалитета точности предполагают, что все составляющие цепь размеры могут быть выполнены по какому-либо одному квалитету точности.

Допуск любого составляющего звена может быть найден в виде

TAi=a i,

где аi - число единиц допуска;

ii - единица допуска, мкм.

Таблица

Интервал размеров, мм |

доЗ |

3-6 |

6-10 |

10-18 |

18-30 |

30-50 |

50-80 |

||

Единица допуска i, мкм |

0,55 |

0,73 |

0,90 |

1,08 |

1,31 |

1,56 |

1,86 |

||

Интервал размеров, мм |

60-120 |

120-180 |

180-250 |

250-350 |

350-400 |

400-500 |

|||

Единица допуска i, мкм |

2,17 |

2,52 |

2,90 |

3,23 |

3,54 |

3,89 |

|||

по аср выбирают по таблице ближайший квалитет точности.

Таблица

Квалитет точности |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

Число |

|

|

|

|

|

|

|

|

|

|

|

|

|

единиц |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

допуска |

|

|

|

|

|

|

|

|

|

|

|

|

|

Найденные по ГОСТ 25346-89 в зависимости от квалитета точности и номинального размера величины допусков корректируют в зависимости от конструктивно-эксплуатационных требований и возможности применения такого процесса изготовления, экономическая точность которого близка к требуемой точности размера.

Допуски для охватывающих размеров рекомендуется определять, как для основного отверстия, а для охватываемых - как для основного вала. При этом должно выполняться условие:

ТА0 = IL4,

После нахождения допусков составляющих звеньев по заданным величинам ES(A0) и Е1(Ао) определяют величины и знак верхних и нижних отклонений составляющих.

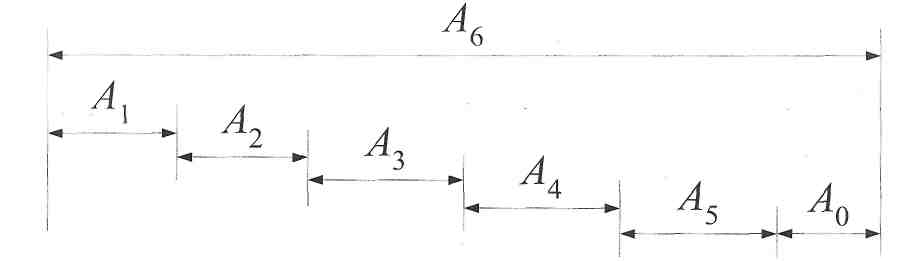

Пример. Решение прямой задачи методом обеспечения полной взаимозаменяемости. Схема размерной цепи приведена на рисунке.

Рисунок - Схема размерной цепи

Замыкающее звено (величина зазора) должно быть в пределах 1,0... 1,4 мм. Требуется назначить допуски и предельные отклонения на составляющие размеры при условии допусков одного квалитета точности. Решение удобнее расположит в виде таблицы

Таблица

Аном, мм |

ii, мкм |

TAi мкм |

Аi мм |

А1 = 20 |

1,31 |

52 |

20-0.052 |

А2 = 35 |

1,56 |

62 |

35-0,062 |

Аз = 35 |

1,56 |

62 |

35-0,062 |

A4 = 50 |

1,86 |

62 |

50–0,062 |

А5 = 60 |

1,86 |

74 |

60-0.046 |

А6 = 200 |

2,90 |

115 |

200 |

|

11,05 |

427 |

|

аср определяется по формуле

аср

=![]()

аср

=

![]() ед. допуска.

ед. допуска.

Значение

аср

соответствует

9-му квалитету точности. В столбце TAi

приведены допуски на размеры Ai

соответствующие

9-му квалитету. Сумма допусков

![]() больше

допуска ТА0

на 27 мкм.

Чтобы удовлетворить уравнению, уменьшается

допуск А5.

больше

допуска ТА0

на 27 мкм.

Чтобы удовлетворить уравнению, уменьшается

допуск А5.

Номинальное значение замыкающего звена

А0 = 0;

А 0min =1.0 мм

A0max = 1,4 мм, следовательно, предельные отклонения:

ES(A0) =+1400 мкм

EI(A0) =+1000 мкм.

Так как все размеры цепи являются охватываемыми, назначаются отклонения всех составляющих звеньев (кроме А6) (столбец 4). Размер А6 остается резервным.

Для резервного звена по уравнениям определяются предельные отклонения:

ES(Aq) = +1116 мкм;

EI(AQ)= +1000 мкм.

По уравнению осуществляется проверка:

ТА0 = 400 мкм;

![]() ТА{

= 52 + 62 + 62 + 62 + 46 + 116 = 400 мкм,

ТА{

= 52 + 62 + 62 + 62 + 46 + 116 = 400 мкм,

т.е. допуск замыкающего звена равен сумме допусков составляющих.

Практическая работа 37

Расчет сборочных размерных цепей методом неполной взаимозаменяемости

Цель работы:

1. Научится рассчитывать нормы точности и разрабатывать технические условия на машины и их составные части.

2.Научится анализировать правильность простановки размеров и отклонений на рабочих чертежах,

3.Выполнять расчеты полей допусков размеров сопрягаемых поверхностей для осуществления сборки деталей методом неполной взаимозаменяемости.

Исходные данные: чертеж сборочного узла, технические требования к сборочному чертежу.

Методические указания

Сборка методом неполной (частичной) взаимозаменяемости заключается в том, что допуски на размеры деталей, составляющие размерную цепь, преднамеренно расширяют для удешевления производства. В основе метода лежит положение теории вероятностей, согласно которому крайние значения погрешностей составляющих звеньев размерной цепи встречаются значительно реже, чем некоторые средние значения. Этот метод обеспечивает заданную точность сборки и целесообразен в серийном и массовом производстве.

Порядок выполнения работы.

Решение обратной задачи. Полагая, что погрешность составляющих и замыкающего размеров подчиняется закону нормального распределения, а границы их вероятного рассеяния (6 ) совпадают с границами полей допусков, можно принять ТАi = 6 Аi или Аiг=ТАi/6; соответственно такие же зависимости будут справедливы и для замыкающего звена.

На основании того, что дисперсия суммы нескольких независимых случайных величин равна сумме дисперсии этих величин можно получить уравнение для определения допуска замыкающего размера

TA0=![]()

![]()

Формула справедлива при условии, что распределение действительных размеров подчиняется закону Гаусса, центр группирования совпадает с серединой поля допуска, а поле рассеяния - с величиной допуска (наиболее реальный и часто встречающийся случай).

После определения допуска замыкающего звена находят значение ЕС(А0), а затем величины ES(A0) и ЕI(А0).

При несимметричных законах распределения, когда центр группирования не совпадает с координатой середины поля допуска, и в случае, если погрешности размеров не подчиняются закону нормального распределения (закону Гаусса), необходимо вводить коэффициент относительной асимметрии а, кривой распределения и коэффициент относительного рассеивания Кi

Решение прямой задачи. Допуски составляющих размеров цепи при заданном допуске исходного размера можно рассчитать несколькими способами.

При

условии (способа) равных допусков

принимают, что величины

ТАi;,

ЕС(Аi),![]() ;

и Ki

для всех составляющих размеров одинаковы.

По заданной величине ТА0

определяют средние допуски TcpAi

;

и Ki

для всех составляющих размеров одинаковы.

По заданной величине ТА0

определяют средние допуски TcpAi

Найденные значения ЕС(Аi) и ТсрАi корректируют, учитывая требование конструкции, экономическую целесообразность достижения заданной точности получения размеров.

При условии назначения допусков одного квалитета точности, расчет в общем аналогичен решению обратной задачи методом полной взаимозаменяемости.

Если имеем нормальный закон распределения погрешностей размеров замыкающего и составляющих звеньев, то К0 = Ki= 1.

По найденному квалитету точности определяются допуски всех составляющих звеньев и их предельные отклонения в зависимости от того, охватывающие эти размеры или охватываемые. Одно звено, как правило, самое большое по номинальному размеру, оставляется как резервное. Для этого звена определяется допуск и координата середины поля допуска, а затем верхнее и нижнее продельные отклонения.

Получив результаты расчёта размерной цепи, необходимо проанализировать их и выбрать наиболее оптимальный вариант решения, исходя из условия достижения требуемой точности и экономической целесообразности выполнения всех звеньев размерной цепи.

В качестве примера приводится решение предыдущей задачи теоретико-вероятностным методом.

аср

=

![]() ед. допуска

ед. допуска

Принимается 10-й квалитет точности. В столбце TAi записываются допуски по 10 квалитету для всех звеньев, кроме А6 - резервного. Для этого звена по уравнениям определяются допуск ТА6 и координата середины поля допуска ЕС(А6), а затем предельные отклонения ES(A6) и Е1(А6)

ТА![]() =

=![]()

ТА

= ТА![]() +

ТА

+

ТА![]() +

ТА

+

ТА![]() +

ТА

+

ТА![]() +

ТА

+

ТА![]() +

ТА

+

ТА![]()

ТА = ТА - (ТА + ТА + ТА + ТА + ТА )

ТА =160000-(7056+10000+10000+14400+14400)= 104144

ТА6=![]() =

320

=

320

ЕС(А6)

=ЕС(А0)+![]()

ЕС(А6) =1200+(-42-50-50-60-60)= 940 мкм

ES(A6)

=

![]()

ЕI(А6)

=

![]()

Таблица

Аном |

ii |

ii2 |

TAi мкм |

ТА2i |

At |

ЕC(Ai) |

А1, =20 |

1,31 |

1,72 |

84 |

7056 |

20 -0,084 |

-42 |

А2 = 35 |

1,56 |

2,43 |

100 |

10000 |

35-0.100 |

-50 |

Аз = 35 |

1,56 |

2,43 |

100 |

10000 |

35-0.100 |

-50 |

А4 = 50 |

1,86 |

3,46 |

120 |

14400 |

50-0.12 |

-60 -60 |

А5 = 60 |

1,86 |

3,46 |

120 |

14400 |

60-0.12 |

-60 + |

Аб = 200 |

2,90 |

8,41 |

|

|

200 |

+940 |

|

|

|

|

|

|

|

Контрольные вопросы