- •1. Основные положения курса

- •1.1 Общие определения

- •1.2. Гипотезы и допущения, принятые в сопротивлении материалов

- •1.3 Схематизация понятий, рассматриваемых в сопротивлении материалов

- •Физическая схематизация (модель материала)

- •Геометрическая схематизация (модель формы)

- •Силовая схематизация (модель нагружения)

- •1.4. Метод сечений для определения внутренних усилий

- •1.5 Понятие о напряжениях

- •1.6. Виды деформаций

- •2. Растяжение и сжатие

- •2.1. Внутренние усилия

- •2.2. Напряжения при растяжении (сжатии)

- •2.3 Деформации при растяжении (сжатии)

- •2.4. Связь напряжений и деформаций

- •2.5. Механические характеристики конструкционных материалов

- •Механические характеристики материалов

- •3. Характеристики пластичности:

- •2.6. Расчеты на прочность при растяжении

- •Основные виды расчета на прочность

- •1. Проверочный расчет

- •2. Проектировочный расчет

- •3. Расчет на грузоподъемность

- •Пример 1. Расчет статически определимого стержня на растяжение, сжатие

- •Решение.

- •Пример 2. Расчет на прочность статически определимых стержневых систем

- •Решение.

- •Контрольная работа № 1. Расчет статически определимого ступенчатого стержня

- •Контрольная работа № 2. Расчеты на прочность статически определимых систем растяжения – сжатия

2.2. Напряжения при растяжении (сжатии)

При растяжении (сжатии) в поперечных сечениях стержня возникают только нормальные напряжения. Для однородного стержня постоянного сечения при действии продольной силы N нормальные напряжения будут постоянными как по сечению, так и по всей длине. На основании гипотезы Бернулли (плоских сечений) и принципа Сен-Венана (о равномерном распределении напряжений по сечению) внутренние усилия:

![]()

Откуда

.

.

2.3 Деформации при растяжении (сжатии)

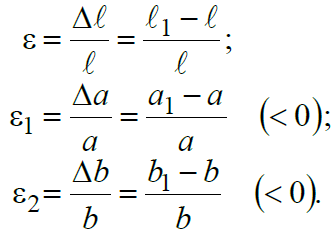

При растяжении стержня происходит увеличение его длины и уменьшение поперечных размеров (рис. 2.4).

Деформация абсолютная (абсолютное удлинение) – Δℓ = ℓ1 – ℓ.

Деформация относительная (продольная деформация) – ε = Δℓ / ℓ.

Рисунок 2.4. Изменение размеров стержня при его растяжении

Коэффициент поперечной деформации (коэффициент Пуассона) – абсолютная величина отношения поперечной относительной деформации к продольной (упругая постоянная материала):

.

.

У всех существующих материалов значения коэффициента Пуассона находятся в пределах от 0 до 0,5. Конструкционные стали имеют μ = 0,25 ÷ 0,3. Значение коэффициента Пуассона, близкое к 0,5, свидетельствует о несжимаемости материала, т. е. независимости его объема от действующих нагрузок.

2.4. Связь напряжений и деформаций

В пределах малых удлинений для подавляющего большинства материалов справедлив закон Гука, который устанавливает прямую пропорциональность между напряжениями и деформациями:

,

,

где Е – модуль упругости первого рода, модуль Юнга, физическая константа материала. Модуль упругости характеризует сопротивление материала деформированию растяжением (сжатием) в упругой области.

Для сталей Е = 2·105 МПа.

Закон Гука – нормальное напряжение σ прямо пропорционально относительной линейной деформации ε.

Подставив σ = N/A и ε = Δℓ/ℓ, получим иную форму записи закона Гука:

,

,

где произведение E∙A – жесткость сечения при растяжении, характеризует способность материала стержня сопротивляться деформации растяжения (сжатия).

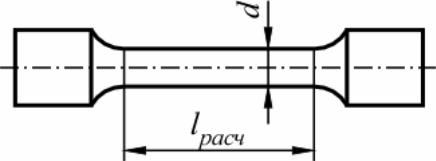

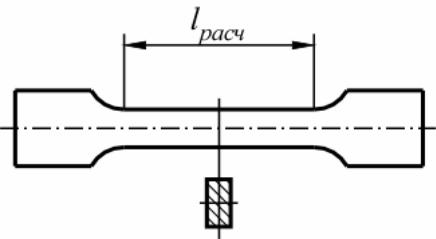

2.5. Механические характеристики конструкционных материалов

Основные прочностные и деформационные характеристики материалов, используемых в элементах конструкций, определяют экспериментально. Наиболее распространенным является испытание на растяжение статической нагрузкой, позволяющей определить большинство механических характеристик материала. Стандартами предусмотрены образцы плоские и цилиндрические (рис. 2.5). Цилиндрические образцы могут быть нормальные (с расчетной длиной lрасч=10d) и укороченные (с lрасч =5d). Для плоских образцов при вычислении расчетной длины образца используется диаметр круга, равновеликого поперечному сечению рабочей части образца.

Рисунок 2.5. Образцы для испытаний

В процессе растяжения, реализуемого на специальных испытательных машинах, автоматически записывается диаграмма испытания в координатах сила – удлинение. Для малоуглеродистой стали эта диаграмма выглядит следующим образом:

Основные участки диаграммы:

OB – участок упругости.После нагружения в пределах этого участка образец возвращается в исходное состояние. Такая деформация, полностью исчезающая после разгрузки, называется упругой.

BC – участок общей текучести (площадка текучести). После разгрузки образец не возвращается в исходное состояние, приобретая остаточную, или пластическую, деформацию.

CD – участок упрочнения. Пластическая деформация изменяет внутреннюю структуру материала, в результате чего образец снова проявляет сопротивление деформированию, и растягивающая сила повышается.

DK – участок местной текучести. Точка D диаграммы соответствует появлению на образце локального сужения – шейки. Дальнейшая деформация локализуется в этой области, и за счет уменьшения площади поперечного сечения необходимая для растяжения сила снижается. Точка K соответствует разделению образца на части. Разрыв происходит в самом тонком месте шейки.

Чтобы исключить влияние геометрических размеров образца, рабочая диаграмма перестраивается в условную (в координатах напряжение – деформация):

Полученная диаграмма называется условной потому, что при вычислении напряжения и деформации сила и удлинение относятся не к действительным, а к начальным значениям соответственно площади поперечного сечения и длины образца.

На условной диаграмме выделяют следующие характерные точки:

σпц – предел пропорциональности – максимальное напряжение, до которого справедлив закон Гука (т.е. наблюдается прямая пропорциональная зависимость между напряжением и деформацией);

σу – предел упругости – максимальное напряжение, до которого в материале не возникает пластических деформаций;

σт – предел текучести – напряжение, при котором наблюдается рост деформации при постоянном напряжении;

σв – предел прочности (или временное сопротивление разрыву) – максимальное напряжение, которое может выдержать образец без разрушения.

В момент разрыва истинное напряжение, отнесенное к действительной площади сечения, существенно выше предела прочности.