- •1. Кривошипно-шатунный механизм

- •3. Система смазки

- •4. Система охлаждения.

- •7. Система питания газобаллонных автомобилей.

- •8. Трансмиссия предназначена

- •9. Назначение и конструкция сцепления.

- •10. Привод сцепления.

- •11. Двухвальные коробки передач.

- •12. Назначение, конструкция и область применения трехвальных кп. Способы и механизм переключения передач. Смазка коробок.

- •Способы включения передач.

- •13. Назначение, конструкция, принцип действия делителей и демультипликаторов.

- •14. Назначение, конструкция, принцип действия карданных передач. Требования предъявляемые к карданным передачам.

- •15. Карданные шарниры неравных угловых скоростей. Кинематика карданных шарниров.

- •16. Карданные шарниры равных угловых скоростей. Существующие конструкции шарниров.

- •17. Назначение, конструкция и область применения одинарных и двойных главных передач.

- •18. Назначение, классификация и конструкция дифференциалов.

- •19. Назначение, классификация и конструкция мостов.Типы применяемых полуосей.

- •20. Назначение, классификация и конструкции рк. Механизм управления рк.

- •21. Назначение подвески автомобиля. Требования предъявляемые к подвеске.

- •22. Назначение упругих элементов подвески. Устройство и область применения различных конструкций упругих элементов.

- •23. Конструкция и область применения зависимых подвесок.

- •24. Конструкция и область применения независимых и полузависимых подвесок. Р ис. 1 Основные типы подвесок:

- •25. Назначение направляющих устройств подвески. Устройство и область применения различных конструкций направляющих устройств.

- •26. Конструкция и область применения балансирных подвесок.

- •27. Назначение и конструкция однотрубных и двухтрубных амортизаторов.

- •28. Назначение тормозного управления. Требования, предъявляемые к тормозным управлениям. Виды тормозных управлений.

- •29. Назначение, схемы и область применения гидравлических тормозных приводов. Гидровакуумный и вакуумный усилитель.

- •30. Назначение, схемы и область применения механических тормозных приводов.

- •31. Назначение, схемы и область применения пневматических тормозных приводов.

- •32. Назначение, конструкция и области применения барабанных тормозных механизмов. Виды разжимных устройств.

- •33. Назначение, конструкция и области применения дисковых тормозных механизмов

- •34. Назначение несущих систем автомобилей и автобусов и их классификация. Виды кузовов

- •35. Назначение и классификация колес автомобилей. Конструкция и обозначение шины. Типы рисунков протектора. Обода.

- •Диагональная низкопрофильная шина

- •36. Назначение и классификация рулевого управления. Способы поворота транспортных средств. Общее устройство рулевого управления.

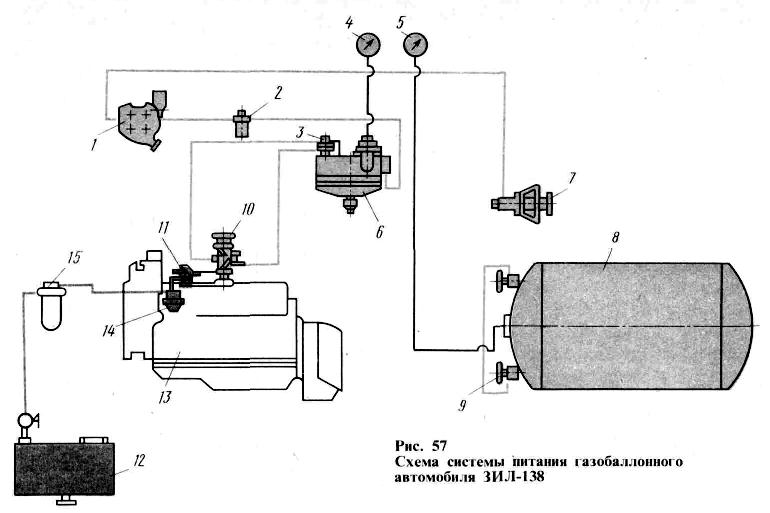

7. Система питания газобаллонных автомобилей.

Д вигатели

газобаллонных автомобилей работают

на различных природных и промышленных

газах, которые хранятся в сжатом или

сжиженном состоянии в баллонах. Основой

сжимаемых газов служит метан. Давление

сжатых газов в баллонах достигает 20

МПа. Сжатые и сжиженные газы, применяемые

для двигателей газобаллонных автомобилей,

обладают высокой детонационной

стойкостью. Теплота сгорания

газовоздушной смеси позволяет получить

при использовании серийных карбюраторных

двигателей несколько меньшую мощность,

чем при работе их на бснзовоздушной

смеси. Повышение степени сжатия на этих

двигателях создает возможность

компенсировать потерю мощности.

Существенное достоинство двигателей

газобаллонных автомобилей заключается

в снижении токсичности отработавших

газов, что в значительной мере

предопределяет перспективность

таких автомобилей. Для работы на сжатых

и сжиженных газах используют серийные

автомобили с бензиновыми двигателями.

Сжиженные газы перед их использованием

в двигателе преобразуются в специальном

устройстве - испарителе из жидкой фазы

в газообразную. Сжатые газы поступают

из баллонов к двигателю в парообразном

состоянии. В обоих случаях газы подводятся

к двигателю под давлением, близким

к атмосферному. Для снижения давления

газов в системах питания газовых

двигателей применяются редукторы.

Топливоподающая аппаратура газобаллонных

автомобилей. Схема топливоподающей

аппаратуры двигателя.

вигатели

газобаллонных автомобилей работают

на различных природных и промышленных

газах, которые хранятся в сжатом или

сжиженном состоянии в баллонах. Основой

сжимаемых газов служит метан. Давление

сжатых газов в баллонах достигает 20

МПа. Сжатые и сжиженные газы, применяемые

для двигателей газобаллонных автомобилей,

обладают высокой детонационной

стойкостью. Теплота сгорания

газовоздушной смеси позволяет получить

при использовании серийных карбюраторных

двигателей несколько меньшую мощность,

чем при работе их на бснзовоздушной

смеси. Повышение степени сжатия на этих

двигателях создает возможность

компенсировать потерю мощности.

Существенное достоинство двигателей

газобаллонных автомобилей заключается

в снижении токсичности отработавших

газов, что в значительной мере

предопределяет перспективность

таких автомобилей. Для работы на сжатых

и сжиженных газах используют серийные

автомобили с бензиновыми двигателями.

Сжиженные газы перед их использованием

в двигателе преобразуются в специальном

устройстве - испарителе из жидкой фазы

в газообразную. Сжатые газы поступают

из баллонов к двигателю в парообразном

состоянии. В обоих случаях газы подводятся

к двигателю под давлением, близким

к атмосферному. Для снижения давления

газов в системах питания газовых

двигателей применяются редукторы.

Топливоподающая аппаратура газобаллонных

автомобилей. Схема топливоподающей

аппаратуры двигателя.

Из баллона 8 сжиженный газ под давлением поступает через расходный 9 и магистральный 7 вентили в испаритель 1. В обогреваемом горячей жидкостью из системы охлаждения испарителе сжиженный газ переходит в газообразное состояние. Фильтрация газа происходит в фильтре 2. Для снижения давления газа применен двухступенчатый газовый редуктор 6 представляющий собой мембранно-рычажный регулятор давления, выходя из которого газ по шлангу низкого давления поступает в смеситель 10. Газовый смеситель служит для приготовления газовоздушной смеси, состав которой изменяется в зависимости от нагрузки двигателя. Пуск и прогрев холодного двигателя осуществляется с использованием паровой фазы топлива в баллоне. Для этого открывают вентиль, заборная трубка которою выведена в верхнюю часть баллона.

По двум указателям 4 и 5 контролируют давление газов в первой ступени редуктора и уровень топлива в баллоне. Баллон 8 снабжен также вентилем, для наполнения сжиженным газом при заправке, предохранительным клапаном и другой арматурой. В качестве резервной системы используют питание двигателей бензовоздушной смесью. Для этого имеется бензобак 12, топливный насос 14 и карбюратор 11, состоящий из главной дозирующей системы и системы холостого хода Работа двигателя с одновременным использованием обеих систем запрещена.

При работе двигателя на холостом ходу образование горючей смеси происходит в полостях за дроссельными заслонками. По мере открытия дроссельных заслонок и увеличения нагрузки газ начинает поступать в форсунку, через открывающийся вследствие перепада давлений обратный клапан. Наконец, при максимальных нагрузках и открытии дроссельных заслонок, близком к полному, через специальный клапан экономайзера газового редуктора в патрубок поступает дополнительное количество газа, обогащающего газовоздушную смесь до мощностного состава. Так изменяется состав горючей смеси, приготовляемой газовым смесителем в зависимости от нагрузки двигателя.