- •1. Кривошипно-шатунный механизм

- •3. Система смазки

- •4. Система охлаждения.

- •7. Система питания газобаллонных автомобилей.

- •8. Трансмиссия предназначена

- •9. Назначение и конструкция сцепления.

- •10. Привод сцепления.

- •11. Двухвальные коробки передач.

- •12. Назначение, конструкция и область применения трехвальных кп. Способы и механизм переключения передач. Смазка коробок.

- •Способы включения передач.

- •13. Назначение, конструкция, принцип действия делителей и демультипликаторов.

- •14. Назначение, конструкция, принцип действия карданных передач. Требования предъявляемые к карданным передачам.

- •15. Карданные шарниры неравных угловых скоростей. Кинематика карданных шарниров.

- •16. Карданные шарниры равных угловых скоростей. Существующие конструкции шарниров.

- •17. Назначение, конструкция и область применения одинарных и двойных главных передач.

- •18. Назначение, классификация и конструкция дифференциалов.

- •19. Назначение, классификация и конструкция мостов.Типы применяемых полуосей.

- •20. Назначение, классификация и конструкции рк. Механизм управления рк.

- •21. Назначение подвески автомобиля. Требования предъявляемые к подвеске.

- •22. Назначение упругих элементов подвески. Устройство и область применения различных конструкций упругих элементов.

- •23. Конструкция и область применения зависимых подвесок.

- •24. Конструкция и область применения независимых и полузависимых подвесок. Р ис. 1 Основные типы подвесок:

- •25. Назначение направляющих устройств подвески. Устройство и область применения различных конструкций направляющих устройств.

- •26. Конструкция и область применения балансирных подвесок.

- •27. Назначение и конструкция однотрубных и двухтрубных амортизаторов.

- •28. Назначение тормозного управления. Требования, предъявляемые к тормозным управлениям. Виды тормозных управлений.

- •29. Назначение, схемы и область применения гидравлических тормозных приводов. Гидровакуумный и вакуумный усилитель.

- •30. Назначение, схемы и область применения механических тормозных приводов.

- •31. Назначение, схемы и область применения пневматических тормозных приводов.

- •32. Назначение, конструкция и области применения барабанных тормозных механизмов. Виды разжимных устройств.

- •33. Назначение, конструкция и области применения дисковых тормозных механизмов

- •34. Назначение несущих систем автомобилей и автобусов и их классификация. Виды кузовов

- •35. Назначение и классификация колес автомобилей. Конструкция и обозначение шины. Типы рисунков протектора. Обода.

- •Диагональная низкопрофильная шина

- •36. Назначение и классификация рулевого управления. Способы поворота транспортных средств. Общее устройство рулевого управления.

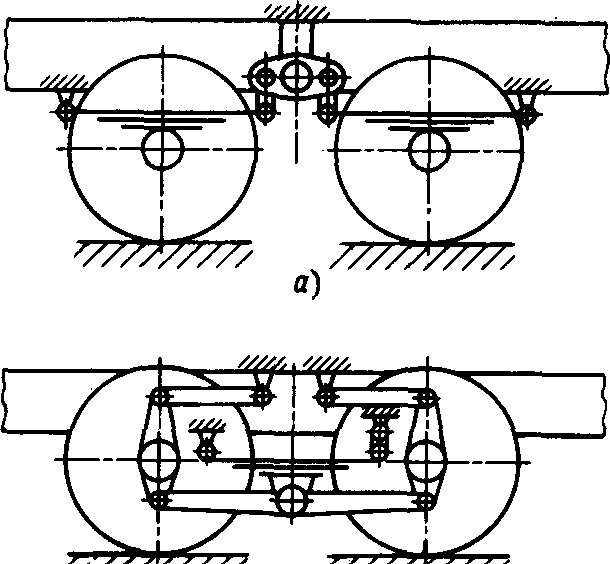

26. Конструкция и область применения балансирных подвесок.

Б алансирная

подвеска применяется в трехосных

автомобилях, промежуточный и задний

ведущие мосты которых обычно располагаются

близко один к другому. Иногда ее используют

на четырехосных автомобилях и многоосных

прицепах.

алансирная

подвеска применяется в трехосных

автомобилях, промежуточный и задний

ведущие мосты которых обычно располагаются

близко один к другому. Иногда ее используют

на четырехосных автомобилях и многоосных

прицепах.

Особенностью таких подвесок является то, что ось балансиров выполняется цельной или для снижения массы – разрезной консольного типа. Силы и моменты от колес передаются на раму шарнирными штангами. Рессора в такой конструкции служит одновременно и балансирной балкой.

На приведенных схемах каждый мост имеет свою рессору, соединенную с кронштейном рамы и через серьги с коротким балансиром (рис. 226,а). Это широко применяется на полуприцепах и при большой базе тележки балансир удлиняется.

Р ессора

закрепляется на раме через пальцы и

серьги (рис. 226,б). Под рессорой шарнирно

устанавливается балансирная балка,

также шарнирно соединенная с балками

мостов. В схеме (рис. 226,в) балансирная

ось соединена шарнирно с кронштейнами,

закрепленными на раме, и с рессорой,

свободно опирающейся на балки мостов.

В этой схеме рессора является балансиром.

ессора

закрепляется на раме через пальцы и

серьги (рис. 226,б). Под рессорой шарнирно

устанавливается балансирная балка,

также шарнирно соединенная с балками

мостов. В схеме (рис. 226,в) балансирная

ось соединена шарнирно с кронштейнами,

закрепленными на раме, и с рессорой,

свободно опирающейся на балки мостов.

В этой схеме рессора является балансиром.

27. Назначение и конструкция однотрубных и двухтрубных амортизаторов.

Р ис. 1 Схема подвески автомобиля

П ри движении автомобиля в результате наезда колес на неровности дороги возникают колебания кузова и колес. Эти колебания гасятся с помощью устройства 3 (см. рис. 1), называемого гасящим или амортизатором. Принцип действия гидравлического амортизатора сводится к превращению механической энергии колебаний за счет жидкостного трения в тепловую энергию и последующему ее рассеянию.

Корпус амортизатора, заполненный амортизаторной жидкостью, прикреплен к балке моста 2. В корпусе находится поршень 4, в котором имеются отверстия и клапаны 5 и 6. Шток 7 поршня связан с рамой 8 автомобиля. В процессе колебаний кузова и колеса 1 поршень совершает возвратно-поступательное движение. При ходе сжатия (колесо и кузов сближаются) амортизаторная жидкость из полости под поршнем вытесняется в полость над поршнем, а при ходе отдачи (колесо отдаляется от кузова) перетекает в обратном направлении. При этом жидкость проходит через отверстия, прикрываемые клапанами, испытывает сопротивление и в результате жидкостного трения обеспечивается гашение колебаний.

П о

принципу действия гидравлические

амортизаторы подразделяются на

амортизаторы одностороннего и

двухстороннего действия. Первые

обеспечивают гашение колебаний только

при ходе отдачи, а вторые — при ходах

отдачи и сжатия. Сопротивление, создаваемое

амортизатором двустороннего действия

при ходе сжатия, обычно в 2—5 раз меньше,

чем при ходе отдачи. Это необходимо для

того, чтобы толчки и удары от дорожных

неровностей в минимальной степени

передавались на кузов автомобиля.

о

принципу действия гидравлические

амортизаторы подразделяются на

амортизаторы одностороннего и

двухстороннего действия. Первые

обеспечивают гашение колебаний только

при ходе отдачи, а вторые — при ходах

отдачи и сжатия. Сопротивление, создаваемое

амортизатором двустороннего действия

при ходе сжатия, обычно в 2—5 раз меньше,

чем при ходе отдачи. Это необходимо для

того, чтобы толчки и удары от дорожных

неровностей в минимальной степени

передавались на кузов автомобиля.

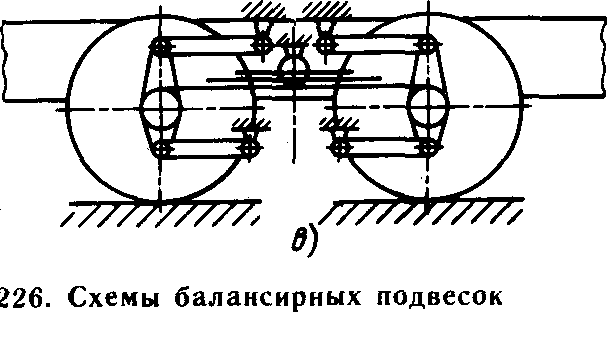

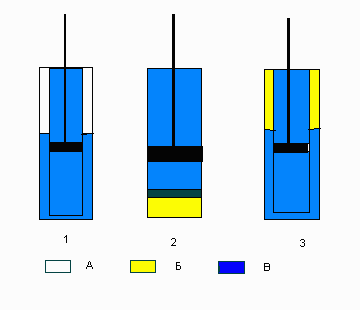

1. двухтрубные гидравлические;

2. однотрубные гидравлические с газом высокого давления; 3. двухтрубные газогидравлические с газом низкого давления. А - воздух под атмосферным давлением; Б - газ: В - масло.

Разница между 1 и 3 в том, что у последних пространство между цилиндрами заполнено газом под относительно небольшим давлением. В принципе, конструкция 2 имеет большое сопротивление к вспениванию, что позволяет получить довольно стабильные характеристики во всем диапазоне температур и ходов подвески.

Гидравлические амортизаторы демпфируют мягче чем газовые потому, что у них две системы клапанов, в отличие от однотрубных газовых, у которых только одна, расположенная на штоке, плюс газ у них под более низким давлением. Вместе с этим, они максимально инертны, медленно реагируют на перемещения колеса, особенно при низкочастотных колебаниях небольшой амплитуды. Чем выше давление газа, подпирающего масло, тем выше "быстрота реакции" амортизатора. В амортизаторах высокого давления и масло и газ расположены последовательно в одном цилиндре и разделены плавающим клапаном. Газ (обычно это азот) находится под давлением около 25 атмосфер. Таким образом, клапан штока находится все время в "поджатом", "подпружиненном" состоянии и гораздо быстрее реагирует на выбоины и ухабы дороги.

Г идравлические

двухтрубные амортизаторы имеют еще

несколько недостатков при определенных

режимах эксплуатации автомобиля. При

резком перемещении поршня на обратной

стороне клапана создается разряжение

и могут образоваться кавитационные

пузырьки. Это резко изменяет характеристики

демпфирования. При часто повторяющихся

резких перемещениях, например, при

прохождении раллийной трассы, амортизатор

просто "вскипает" - кавитационные

пузырьки и газ компенсационного объема

смешиваются с маслом в подобие эмульсии,

при этом демпфирование практически

исчезнет.

идравлические

двухтрубные амортизаторы имеют еще

несколько недостатков при определенных

режимах эксплуатации автомобиля. При

резком перемещении поршня на обратной

стороне клапана создается разряжение

и могут образоваться кавитационные

пузырьки. Это резко изменяет характеристики

демпфирования. При часто повторяющихся

резких перемещениях, например, при

прохождении раллийной трассы, амортизатор

просто "вскипает" - кавитационные

пузырьки и газ компенсационного объема

смешиваются с маслом в подобие эмульсии,

при этом демпфирование практически

исчезнет.

У двухтрубного амортизатора имеется рабочий цилиндр и резервуар. У однотрубного — только рабочий цилиндр. Площадь сечения штока двухтрубного амортизатора пропорциональна расходу жидкости при ходе сжатия. У однотрубного чем меньше площадь сечения штока, тем больше расход жидкости. Диаметр штока однотрубного амортизатора меньше, чем у аналогичного двухтрубного.

Положительными качествами однотрубного амортизатора являются простота конструкции, небольшое число деталей, малая масса. К недостаткам относятся: большая длина и затруднительное уплотнение.

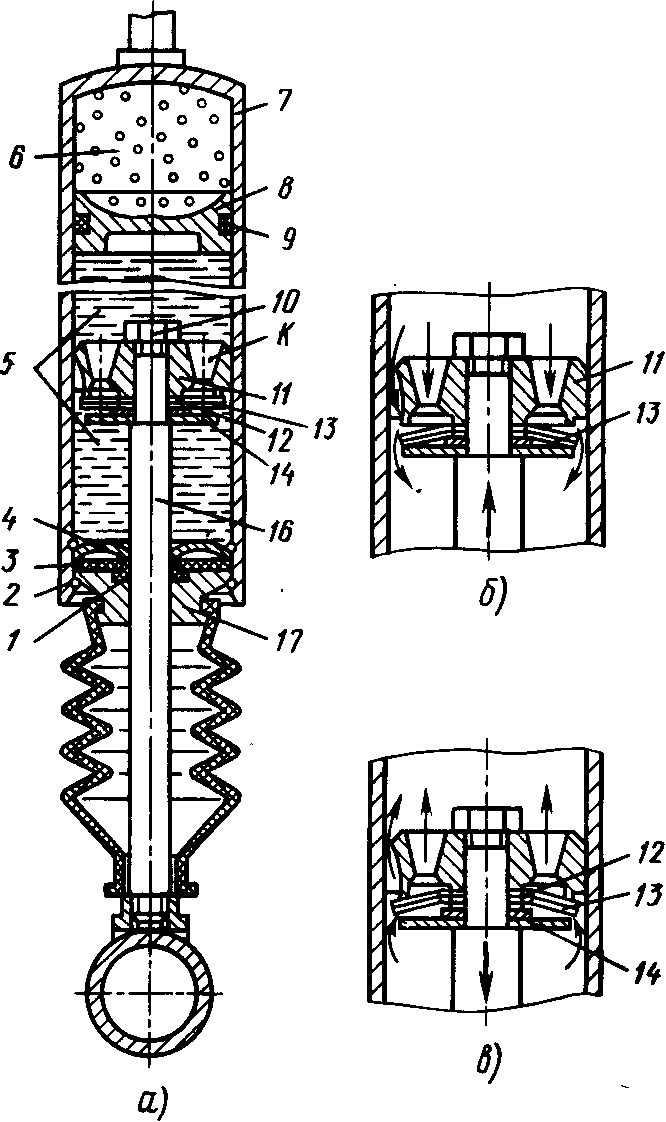

Однотрубный амортизатор (рис. 230). Здесь жидкость изолирована от воздуха резиновой мембраной или поршнем 8 с уплотнителем 9, поэтому эмульсирование исключено. Его корпус 7 в нижней полости заполнен жидкостью 5, а в верхней газом—6. Жидкость и газ разделены плавающим поршнем с кольцевым уплотнителем 9. Поршень 11 закреплен на штоке гайкой 10. В нем имеются каналы К переменного сечения, а на цилиндрической поверхности щели. Каналы К. перекрыты дисками 13, соприкасающимися с шайбой 14. Резиновая шайба 3 и сальник / штока опираются на направляющую штока 17, защищены фасонной шайбой 4, которая при выдвинутом штоке 16 соприкасается с ограничительной шайбой. Все это удерживается запорным кольцом 2.

Жидкость 5 под давлением омывает резиновую шайбу 3 и сальник / и прижимает их к корпусу 7 и штоку 16.

При ходе сжатия (рис. 230, б) под давлением над поршнем отжимаются диски 13 от поршня и жидкость перетекает в подпоршневую полость. При ходе отбоя под давлением под поршнем диски 13 отжимаются от шайбы 14 и жидкость через вырезы звездочки 12 перетекает в надпоршневую полость.

При малых скоростях перемещения поршня диски 13 занимают первоначальное положение и жидкость проходит в основном через зазор между поршнем и цилиндром. Следовательно, один клапан работает попеременно на сжатие и отбой.