- •1. Кривошипно-шатунный механизм

- •3. Система смазки

- •4. Система охлаждения.

- •7. Система питания газобаллонных автомобилей.

- •8. Трансмиссия предназначена

- •9. Назначение и конструкция сцепления.

- •10. Привод сцепления.

- •11. Двухвальные коробки передач.

- •12. Назначение, конструкция и область применения трехвальных кп. Способы и механизм переключения передач. Смазка коробок.

- •Способы включения передач.

- •13. Назначение, конструкция, принцип действия делителей и демультипликаторов.

- •14. Назначение, конструкция, принцип действия карданных передач. Требования предъявляемые к карданным передачам.

- •15. Карданные шарниры неравных угловых скоростей. Кинематика карданных шарниров.

- •16. Карданные шарниры равных угловых скоростей. Существующие конструкции шарниров.

- •17. Назначение, конструкция и область применения одинарных и двойных главных передач.

- •18. Назначение, классификация и конструкция дифференциалов.

- •19. Назначение, классификация и конструкция мостов.Типы применяемых полуосей.

- •20. Назначение, классификация и конструкции рк. Механизм управления рк.

- •21. Назначение подвески автомобиля. Требования предъявляемые к подвеске.

- •22. Назначение упругих элементов подвески. Устройство и область применения различных конструкций упругих элементов.

- •23. Конструкция и область применения зависимых подвесок.

- •24. Конструкция и область применения независимых и полузависимых подвесок. Р ис. 1 Основные типы подвесок:

- •25. Назначение направляющих устройств подвески. Устройство и область применения различных конструкций направляющих устройств.

- •26. Конструкция и область применения балансирных подвесок.

- •27. Назначение и конструкция однотрубных и двухтрубных амортизаторов.

- •28. Назначение тормозного управления. Требования, предъявляемые к тормозным управлениям. Виды тормозных управлений.

- •29. Назначение, схемы и область применения гидравлических тормозных приводов. Гидровакуумный и вакуумный усилитель.

- •30. Назначение, схемы и область применения механических тормозных приводов.

- •31. Назначение, схемы и область применения пневматических тормозных приводов.

- •32. Назначение, конструкция и области применения барабанных тормозных механизмов. Виды разжимных устройств.

- •33. Назначение, конструкция и области применения дисковых тормозных механизмов

- •34. Назначение несущих систем автомобилей и автобусов и их классификация. Виды кузовов

- •35. Назначение и классификация колес автомобилей. Конструкция и обозначение шины. Типы рисунков протектора. Обода.

- •Диагональная низкопрофильная шина

- •36. Назначение и классификация рулевого управления. Способы поворота транспортных средств. Общее устройство рулевого управления.

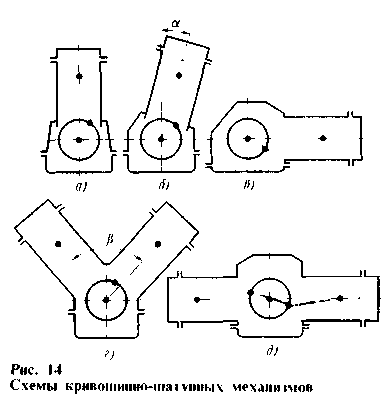

1. Кривошипно-шатунный механизм

Н

азначение,

схемы компоновок. Кривошипно-шатунный

механизм служит для

восприятия давления газов, возникающего

в цилиндре, и преобразования

возвратно-поступательного

движения поршня

во вращательное движение коленчатого

вала. Все

детали кривошипно-шатунного механизма

делятся на подвижные и неподвижные.

К неподвижным деталям относятся

цилиндр, его головка

и картер. Подвижные детали - поршень с

пальцем.

шатун,

коленвал

и

маховик.

Цилиндры

отлиты, как правило, в общем блоке с

верхней частью картера. Материалом для

блоков цилиндров служит серый чугун

или алюминиевый сплав. Цилиндры

двигателей с жидкостным охлаждением

выполняют с двойными стенками, причем

внутренняя стенка образует гильзу

цилиндра. Полость между гильзой и

наружной стенкой заполнена охлаждающей

жидкостью. Часто гильзы цилиндров

выполняют вставными, что позволяет

использовать для рабочих поверхностей

цилиндров дорогостоящие более

износостойкие материалы. Гильзы,

непосредственно омываемые охлаждающей

жидкостью, называются мокрыми. У

некоторых двигателей в верхнюю, наиболее

изнашиваемую зону гильзы впрессовывают

вставки длиной 50 - 60 мм из износостойкого

чугуна, что увеличивает срок службы.

Внутренняя часть гильзы, называется

зеркалом цилиндра. Головка блока

цилиндров закрывает цилиндры сверху и

служит для полного или частичного

размещения камеры сгорания. Головки

блока цилиндров изготовляют из

алюминиевого сплава, более интенсивно

отводящего тепло. Поршни:

воспринимают значительные усилия от

расширяющихся газов. Для уменьшения

сил инерции, их массы должны быть

наименьшими. Поршни для отвода теплоты

имеют внутренние охлаждающие ребра,

одновременно повышающие их прочность.

Поршни изготовлены из алюминиевого

сплава. Они обладают прочностью, высокой

теплопроводностью и хорошими

антифрикционными свойствами. Днище

поршня выполняют плоским, выпуклым,

вогнутым и фигурным. Юбка соприкасается

со стенками цилиндра и передает на них

боковые усилия. Для

лучшей приработки к цилиндрам поверхность

юбки поршня покрывают тонким слоем

олова. Поршневые кольца уплотняют

полость цилиндра, не допускают прорыва

газов в картер двигателя и попадания

масла в камеру сгорания. В соответствии

с назначением они делятся на

уплотнительные (компрессионные) и

маслосъемные. Поршневые кольца чаще

всего изготовляют из специального

чугуна, иногда из стали. Канавка

верхнего наиболее нагруженного

компрессионного кольца выполнена в

чугунной, залитой в поршень вставке.

Для замедления изнашивания наружные

цилиндрические поверхности двух

верхних компрессионных колец покрыты

слоем пористого хрома. Маслосъемное

кольцо состоит из двух стальных плоских

хромированных дисков и двух расширителей

- осевого и радиального.

азначение,

схемы компоновок. Кривошипно-шатунный

механизм служит для

восприятия давления газов, возникающего

в цилиндре, и преобразования

возвратно-поступательного

движения поршня

во вращательное движение коленчатого

вала. Все

детали кривошипно-шатунного механизма

делятся на подвижные и неподвижные.

К неподвижным деталям относятся

цилиндр, его головка

и картер. Подвижные детали - поршень с

пальцем.

шатун,

коленвал

и

маховик.

Цилиндры

отлиты, как правило, в общем блоке с

верхней частью картера. Материалом для

блоков цилиндров служит серый чугун

или алюминиевый сплав. Цилиндры

двигателей с жидкостным охлаждением

выполняют с двойными стенками, причем

внутренняя стенка образует гильзу

цилиндра. Полость между гильзой и

наружной стенкой заполнена охлаждающей

жидкостью. Часто гильзы цилиндров

выполняют вставными, что позволяет

использовать для рабочих поверхностей

цилиндров дорогостоящие более

износостойкие материалы. Гильзы,

непосредственно омываемые охлаждающей

жидкостью, называются мокрыми. У

некоторых двигателей в верхнюю, наиболее

изнашиваемую зону гильзы впрессовывают

вставки длиной 50 - 60 мм из износостойкого

чугуна, что увеличивает срок службы.

Внутренняя часть гильзы, называется

зеркалом цилиндра. Головка блока

цилиндров закрывает цилиндры сверху и

служит для полного или частичного

размещения камеры сгорания. Головки

блока цилиндров изготовляют из

алюминиевого сплава, более интенсивно

отводящего тепло. Поршни:

воспринимают значительные усилия от

расширяющихся газов. Для уменьшения

сил инерции, их массы должны быть

наименьшими. Поршни для отвода теплоты

имеют внутренние охлаждающие ребра,

одновременно повышающие их прочность.

Поршни изготовлены из алюминиевого

сплава. Они обладают прочностью, высокой

теплопроводностью и хорошими

антифрикционными свойствами. Днище

поршня выполняют плоским, выпуклым,

вогнутым и фигурным. Юбка соприкасается

со стенками цилиндра и передает на них

боковые усилия. Для

лучшей приработки к цилиндрам поверхность

юбки поршня покрывают тонким слоем

олова. Поршневые кольца уплотняют

полость цилиндра, не допускают прорыва

газов в картер двигателя и попадания

масла в камеру сгорания. В соответствии

с назначением они делятся на

уплотнительные (компрессионные) и

маслосъемные. Поршневые кольца чаще

всего изготовляют из специального

чугуна, иногда из стали. Канавка

верхнего наиболее нагруженного

компрессионного кольца выполнена в

чугунной, залитой в поршень вставке.

Для замедления изнашивания наружные

цилиндрические поверхности двух

верхних компрессионных колец покрыты

слоем пористого хрома. Маслосъемное

кольцо состоит из двух стальных плоских

хромированных дисков и двух расширителей

- осевого и радиального.

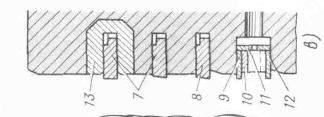

Поршневые пальцы служат для шарнирного соединения поршня с верхней головкой шатуна. Пальцы полые, стальные. предпочтительнее плавающие пальцы. Шатуны соединяют поршни с кривошипами коленчатою вала, передают коленчатому валу силу от давления газов во время такта расширения, а при других тактах приводят поршень в движение. Шатуны изготовляют горячей штамповкой из качественных сталей. Для увеличения прочности стержень шатуна обычно выполняют двутаврового сечения, расширяющимся к низу. Нижнюю головку выполняют разъемной. От коленчатого вала приводятся в работу различные механизмы двигателя. Коленчатые валы изготовляют ковкой из легированных сталей или литьем из высококачественных чугунов. Основными частями коленчатою вала являются. коренные шейки, шатунные шейки, щеки, противовесы, служащие для разгрузки коренных подшипников от центробежных сил неуравновешенных масс; передняя часть вала, на которой крепятся шестерня привода механизма газораспределения, шкив ременной передачи и храповик для проворачивания вала вручную, задняя часть вала, заканчивающаяся фланцем для крепления маховика. Полости внутри шеек используют для подвода масла к подшипникам вала, а также для центробежной очистки масла (грязеуловитель). Маховик уменьшает неравномерность вращения коленчатого вала, накапливает энергию во время рабочего хода, необходимую для вращения вала в течение подготовительных тактов, и выводит детали кривошипно-шатунною механизма из мертвых точек. На обод маховика напрессовывают зубчатый венец, предназначенный для пуска двигателя электрическим стартером.

2.

ГРМ Механизм

газораспределения

служит для впуска в цилиндры горючей

смеси (карбюраторные двигатели) или

воздуха (дизели) и выпуска отработавших

газов. Клапанные механизмы газораспределения

разделяются на механизмы с нижним и

верхним расположением клапанов. В

механизме газораспределения с нижним

расположением к лапанов

клапан размещен сбоку цилиндра.

Клапан состоит из тарелки и стержня. На

тарелке выполнен конусный поясок,

который, когда клапан закрыт, плотно

прижимается пружиной к седлу, имеющему

также конусную поверхность. Пружина,

закрепленная на стержне клапана,

одним концом упирается в шайбу, а другим

- в тело цилиндра. Кулачок приводится

во вращение от коленчатого вала

зубчатыми колесами и. Передаточное

отношение зубчатой пары должно быть 2:

1 Когда выступ кулачка сходит с

толкателя, пружина плотно прижимает

клапан к седла. тем самым герметизируя

внутреннюю полость цилиндра. В

механизме газораспределения с верхним

расположением клапанов клапан находится

над цилиндром. В этом механизме

используются дополнительно детали

штанга и коромысло. Клапаны работают

в условиях высокой температуры. Для

плотной посадки клапана на седло

необходим тепловой зазор (0,15 - 0,3 мм).

Для регулировки этого зазора, имеются

регулировочные болты. При верхнем

расположении клапанов может быть

увеличена степень сжатия и улучшено

наполнение цилиндров двигателя

горючей смесью. Фазы газораспределения.

Продолжительность открытия впускных

и выпускных клапанов, выраженная в

градусах угла поворота коленчатого

вала относительно мертвых точек,

называется фазами газораспределения.

Чтобы улучшить наполнение цилиндров

и их очистку, время впуска и выпуска

стремятся увеличить, поэтому

продолжительность фаз впуска и выпуска

делают больше 180 за счет того, что моменты

открытия и закрытия клапанов не совпадают

с положениями поршня в ВМТ и НМТ. Впускной

клапан открывается за 10- 30° до момента

достижения поршнем ВМТ. Закрывается

впускной клапан после 40-70° с момента

достижения поршнем НМТ. Фаза впуска у

двигателя в среднем составляет 230-280.

Примерно такая же продолжительность

фазы выпуска. Выпускной клапан открывается

за 40 - 60° до достижения поршнем НМТ.

лапанов

клапан размещен сбоку цилиндра.

Клапан состоит из тарелки и стержня. На

тарелке выполнен конусный поясок,

который, когда клапан закрыт, плотно

прижимается пружиной к седлу, имеющему

также конусную поверхность. Пружина,

закрепленная на стержне клапана,

одним концом упирается в шайбу, а другим

- в тело цилиндра. Кулачок приводится

во вращение от коленчатого вала

зубчатыми колесами и. Передаточное

отношение зубчатой пары должно быть 2:

1 Когда выступ кулачка сходит с

толкателя, пружина плотно прижимает

клапан к седла. тем самым герметизируя

внутреннюю полость цилиндра. В

механизме газораспределения с верхним

расположением клапанов клапан находится

над цилиндром. В этом механизме

используются дополнительно детали

штанга и коромысло. Клапаны работают

в условиях высокой температуры. Для

плотной посадки клапана на седло

необходим тепловой зазор (0,15 - 0,3 мм).

Для регулировки этого зазора, имеются

регулировочные болты. При верхнем

расположении клапанов может быть

увеличена степень сжатия и улучшено

наполнение цилиндров двигателя

горючей смесью. Фазы газораспределения.

Продолжительность открытия впускных

и выпускных клапанов, выраженная в

градусах угла поворота коленчатого

вала относительно мертвых точек,

называется фазами газораспределения.

Чтобы улучшить наполнение цилиндров

и их очистку, время впуска и выпуска

стремятся увеличить, поэтому

продолжительность фаз впуска и выпуска

делают больше 180 за счет того, что моменты

открытия и закрытия клапанов не совпадают

с положениями поршня в ВМТ и НМТ. Впускной

клапан открывается за 10- 30° до момента

достижения поршнем ВМТ. Закрывается

впускной клапан после 40-70° с момента

достижения поршнем НМТ. Фаза впуска у

двигателя в среднем составляет 230-280.

Примерно такая же продолжительность

фазы выпуска. Выпускной клапан открывается

за 40 - 60° до достижения поршнем НМТ.

Закрывается выпускной клапан через 15 - 20 после прохождения ВМТ, что позволяет использовав повышенное давление в цилиндре в конце выпуска для улучшения очистки его от отработавших газов. Явление открытия обоих клапанов одновременно называется перекрытием клапанов. Впускные и выпускные клапаны обычно отличаются размерами головок, их изготовляют из различных сталей. У впускных клапанов для лучшего наполнения цилиндров размеры головок больше, чем у выпускных. Выпускные клапаны, работающие в более напряженных температурных условиях, выполняют из жаропрочных сталей. Клапан устанавливают в головке блока цилиндров в направляющей. К седлу, впрессованному в головку блока, клапан прижимается пружиной. Выпускные клапаны иногда для улучшения отвода теплоты имеют натриевое охлаждение. Распределительный вал куют из сталей или отливают из чугуна. Опорные шейки распределительного вала вращаются в стальных, залитых антифрикционным сплавом втулках, которые запрессовывают в гнезда блока или картера. Профиль кулачка обеспечивает необходимые подъем и опускание клапана соответственно продолжительности его открытия Кроме кулачков как одно целое с валом выполнены эксцентрик привода топливною насоса и шестерня привода распределителя зажигания и масляного насоса. Привод распределительного вала чаще всего выполняется зубчатым или цепным. Натяжение цепи осуществляется башмаком, на который воздействует пружина натяжного устройства. Для гашения колебаний ведущей ветви цепи имеется успокоитель. На некоторых двигателях расположенные на головках блока распределительные валы приводятся во вращение зубчатыми ремнями, изготовленными из синтетических материалов. Зубчатые ремни работают бесшумно и не нуждаются в смазке. Толкатели передают движение от кулачков распределительного вала штангам. Штанги передают усилия от толкателей к коромыслам. Штанги изготовляют из стали или алюминиевого сплава. Коромысла представляют собой двуплечие рычаги, качающиеся на осях. Положение коромысел на оси фиксируют распорные пружины. В полую ось коромысел через одну из стоек подается под давлением масло для смазывания втулок коромысел. Плечо коромысла, обращенное к штанге, имеет регулировочный винт с контргайкой для регулирования теплового зазора. Чтобы уменьшить ход толкателя и штанги, плечо коромысла, обращенное к ним, делается короче плеча, действующего на клапан.