- •28 Строение и свойства жидкого железа и его сплавов.

- •29 Шлаки сталеплавильных процессов

- •30. Особенности протекания окислительных процессов в электропечах.

- •31 Десульфурация стали.

- •2.7 Раскисление стали

- •2.8 Газы в стали

- •2.9 Производство стали в дуговых печах

- •2.10 Способы выплавки стали в основных дуговых печах

- •2.11 Производство стали в индукционных печах и установках для переплава

- •39 Выплавка конструкционной стали в дуговых печах.

- •40 Выплавка шарикоподшипниковой стали.

- •41. Свойства и дефекты электротехнической стали

- •42. Свойства и дефекты нержавеющей и жаропрочной стали

- •43.Классификация металлургических печей

- •Производство феросилиция

- •Производства силикокальцияCaSi

- •Производство углеродистого ферромарганца

- •Технология производства силикомарганцаSiMn

- •Технология производства углеродистого феррохрома FeCr

- •Технология производства ферровольфрама

- •50 Производство ферротитана и ферробора. Экзотермические ферросплавы

Технология производства ферровольфрама

FeW Производство ферровольфрама ведется из вольфрамитового и шеелитового концентратов, в которых содержание WO3 доходит не менее чем до 55—65%. В качестве восстановителя при производстве ферровольфрама используют мелочь пекового кокса, гранулированный ферросилиций (68—80% Si) и дробленые отходы от выплавки силикокальция, а при металлотермической плавке — первичный алюминий. Железо вводят в виде стружки или мелкой обрези простых углеродистых сталей. При температурах производства ферровольфрама (около 2000° С) наблюдается восстановление и переход в ферровольфрам в значительных количествах марганца и кремния. Поэтому сплав рафинируют под окислительными шлаками, содержащими 10—15% WO3. В мировой практике ферровольфрам получают обычно углетермическим процессом плавкой «на блок», когда в процессе плавки ферровольфрам кристаллизуется и извлекается из ванны печи в твердом состоянии. Подготовка плавильной ванны, дробление блока и сортировка загрязненного сплава связаны с дополнительными потерями вольфрама и значительной затратой ручного труда. Это делает такой процесс менее экономичным по сравнению с углетермическим способом плавки с вычерпыванием сплава и периодическим выпуском шлака.

Таблица 1. Химический состав ферровольфрама

По этому способу плавку ведут в трехфазных ферросплавных печах с вращающейся ванной мощностью 2500—3500 кВА при линейном напряжении 149—187 В. Скорость вращения ванны печи — 1 оборот за 20 мин. Новую печь футеруют магнезитовым кирпичом. В дальнейшем в печи образуется гарниссаж — металлическая чаша из высокопроцентного (>80% W) ферровольфрама, являющаяся рабочей футеровкой. Шихту рассчитывают с учетом следующего перехода элементов в сплав, %: 15 S, 30 Sn, 15 As, 100 Р, 100 Сu, 100 Mo. Содержание закиси марганца в сшихтованном концентрате зависит от количества шеелита и должно составлять при его содержании, равном 10%, не более 11,5%, при 30% шеелита — не более 9,5% и при 50% шеелита — не более 7,5%. Колоша шихты содержит 100 кг концентрата и 8—10 кг кокса. Количество железной стружки рассчитывают исходя из содержания окислов железа в шихте и условия получения сплава, содержащего -74% W. Расход ферросилиция составляет 7—10 кг на 100 кг концентрата (увеличиваясь по мере повышения дачи шеелитового концентрата в шихте с 30 до 80%) и отходов силикокальция 3 кг на 100 кг концентрата Производство ферровольфрама ведут периодическим процессом. В начале плавки заправляют борта с целью сохранения металлического гарниссажа путем заливки поврежденных мест жидким сплавом, взятым с подины печи, и дачи в эти места отходов, получаемых при разделке сплава. Оставшийся в печи после выпуска шлака, ферровольфрам имеет следующий примерный состав, %: 52—50 W; 33Fe; 5—7 Si; 2,4 Mn; 0,2—1,9 С; 0,09 Cu; 0,02 As; 0,07 Sn; 0,04 S; 0,03 P; 0,90 Mo. Рафинирование его ведут при напряжении 178—187 В рафинировочным шлаком примерно следующего состава, %: 18—22 WO3 16—21 FeO; 28—33 SiO2; 10—15 MnO; 8—11 СаО; 1,2—3,0 MgO; 1,8—3,0 Al2O3. Для облегчения процесса рафинирования в печь задают полностью навеску железной стружки, рассчитанную на всю плавку, в результате чего снижают содержание вольфрама в сплаве, а следовательно, и его вязкость. Завалку концентрата ведут небольшими порциями, чтобы обеспечить прогрев ванны печи. Окисление примесей протекает по реакциям: 2С + 2/3CaWO4 - 2/3W + 2/3СаO + 2СO; G° = 439 615 - 342,9 Т Дж/моль (105 000 - 81,9 Т кал/моль); Si + 2/3CaWO4 = 2/3W + 2/3CaO + SiO2; G° = 242 834 - 32,36 T Дж/моль (58 000 - 7,73 T кал/моль); 2Mn + 2/3CaWO4 = 2/3W + 2/3CaO + 2MnO; G° = 177 100 - 3,18 T Дж/моль (42 300 - 0,76 T кал/моль); 2C + l/2FeWO4 + 1/2 [W + Fe] + 2CO; G° = 92 470 - 253,72 T Дж/моль (22 200 - 60,6 T кал/моль); Si + l/2FeWO4 = 1/2 [W + Fe] + SiO2; G° = -581 965 + 121,5 T Дж/моль (-139 000 + 29,02 T кал/моль); 2Mn + l/2FeWO4 = 1/2 [W + Fe] + 2MnO; G° = -477 295 + 85,96 T Дж/моль (-114 000 + 20,53 T кал/моль). В конце рафинирования (в, последний час) начинают загрузку концентрата с коксом, чтобы навести рабочий шлак, содержащий — 10% WO3. Процесс активной рафинировки обычно заканчивается интенсивным кипением ванны, по окончании которого при соответствии состава сплава заданному начинают его вычерпывание. Ферровольфрам вычерпывают по всей поверхности ванны с помощью специальной машины стальными ложками, вмещающими 50 кг сплава. Главная задача в этот период состоит в поддержании сплава в тестообразном состоянии. Поэтому в этот период работают на напряжении 149 В, что снижает потери тепла и обеспечивает прогрев ферровольфрама, и проводят завалку концентрата небольшими порциями (100—200 кг). Кокс дают только для поддержания нормального рабочего шлака при содержании в нем —10% WO3. Нормально с каждой колоши заваленного концентрата вычерпывается 65—70 кг сплава. К концу вычерпывания сплава завалку концентрата прекращают. Содержание WO3 в шлаке снижается до 5—8%. Далее довосстанавливают шлак для того, чтобы обеднить его перед выпуском из печи по содержанию окиси вольфрама, присаживая для этого ферросилиций и небольшое количество кокса. Конечный шлак получают примерно следующего состава, %: 0,05—0,20 WO3; 45—50 SiO2; 0,3—2,0 FeO; 15—20 MnO; 25—32 CaO. Если в шлаке содержится более 0,03 WO3, его направляют на переплав. При производстве ферровольфрама могут получиться отклонения от нормального хода процесса, обусловленные следующими причинами: кремнистый, марганцовистый или углеродистый сплав указывает на то, что рафинировка прошла холодно, длительность рафинировки была недостаточна и, возможно, что в этот период шлак был обеднен; образование «грязного» сплава или смеси сплава с концентратом на подине может произойти в случае завалки концентрата в непрогретый шлак при чрезмерной завалке концентрата; работа на очень богатых по содержанию WO3 шлаках может привести к разрушению гарниссажа. Вычерпанный ферровольфрам загружают в очистной барабан, затем сплав дробят и упаковывают в тару. Важной задачей при выплавке сплава является предотвращение потерь вольфрама, стоимость которого в сырье составляет 97% от стоимости сплава. Это достигается загрузкой концентрата, упакованного в мешках, тщательным сбором и переплавом всех вольфрам-содержащих отходов, обеспечением выпуска отвального шлака, содержащего <0,1% WO3, и надлежащей системой пылеулавливания, для чего на печи последовательно устанавливают батарейные циклоны и электрофильтры. К.п.д. батарейных циклонов по содержанию в пыли WO3 равен —55%, а электрофильтров —70—90%. Пыль из электрофильтров в значительной части представляет собой сконденсированные возгоны и имеет следующий примерный состав, %:23,5 WO3; 1,29 Mo3; 8,72 MnO; 11,94 FeO; 4,27 Al2O3; 6,99 SiO2; 10,37 СаO; 0,38 Cu; 6,67Р; 3,21Bi; 1.O1 Sn; 0,29 Sb; l,93 Zn; 0,26 As; 0,18 P; 0,66 S; 2,9 C и 7,8 K2O + Na2O. Уловленную пыль окомковывают и затем переплавляют в герметизированной печи и получают свинцововисмутовый сплав, содержащий примерно, %: 40—50 Р ; 45—50 Bi и 5—8 Sn. Этот сплав направляют на заводы цветной металлургии. Шлак содержит, %: 30— 50 WO3; 0,02—04 Рb; 0,1 В; 0,1—0,3 Cu; 0,46—l,18 Zn; >5 SiO2; 7—10 СаO; 5—10 MnO. На 1 базовую тонну ферровольфрама (72% W) расходуется 1530 кг вольфрамового концентрата (60% WO3), 108 кг 75%-ного ферросилиция, 44 кг отходов силикокальция, 87 кг пекового кокса, 102 кг железной стружки и 3550 кВт-ч электроэнергии. Извлечение вольфрама составляет 99%. Иногда высокопроцентный ферровольфрам (82—84% W) получают алюмотермическим методом из шеелитового концентрата в электропечи.

Cплавы вольфрама FeW Вольфрам — металл серебристо-белого цвета. Его плотность равна 19,3 г/см3, температура плавления вольфрама 3380° С, температура кипения 5400° С. С углеродом вольфрам образует карбиды W2C и WC [ Н298 составляет соответственно -46 и -35,2 кДж (-11 000 и —8400 кал)]. Температура плавления сплава вольфрама с углеродом (W2C) равна 2550° С, WC 2870° С. Сплавы вольфрама с кремнием - силициды W3Si2 и WSi2, температура плавления которых соответственно равна 2327 и 2165° С. С кислородом он связывается в окислы WO2, W4O21 и WO3 с теплотой образования, соответственно равной -56,5; -3110 и 840 МДж (-13 500, -741 500 и 200 850 кал) и температурой плавления 1327;- 800 (температура возгонки) и 1377° С. Как видно, с железом вольфрам образует соединения Fe2W В сталеплавильной промышленности вольфрам применяют в качестве легирующего элемента в виде сплавов вольфрама с железом, сортамент которых приведен в таблице. При сравнении этих данных с диаграммой состояния, изображенной на рисунке, видно, что температура плавления промышленных сортов ферровольфрама превышает 2500° С.

Рисунок 1. Диаграмма состояния системы железо вольфрам Fe—W Наиболее важными рудными минералами, содержащими вольфрам, являются вольфрамит (FeMn) WO4 — изоморфная смесь вольфраматов железа и марганца и шеелит—вольфрамат кальция CaWO4. Вольфрам сильно рассеян и обычно в рудах содержится от 0,5 до 1,5% и в комплексных рудах от 0,1 до 0,3% трехокиси вольфрама. Таблица 1. Химический состав ферровольфрама

Вольфрам может быть легко восстановлен из его окислов алюминием, кремнием и углеродом по следующим реакциям: 2/3WO3 + 4/3 Al = 2/3W + 2/ЗAl2O3; G° = -527 190 + 21,02 Т Дж/моль (-125 918 + 5,02 Т кал/моль); 2/3WO2 + Si = 2/3W + SiO2; G° = -351 220 + 34,96 Дж/моль (-83 888 + 8,35 T кал/моль); 2/3WO2 + 2С = 2СО; G° = 327 330 - 339,9 Т Дж/моль (78 182 - 81,18 Т кал/моль). Карбидообразующая способность вольфрама ниже, чем хрома и марганца. Поэтому ферровольфрам, полученный при восстановлении углеродом в условиях небольшого недостатка восстановителя, содержит менее 1 % углерода. В первый период углетермической плавки наряду с восстановлением WO3 углеродом могут протекать реакции восстановления примесей: 2FeO + 2С = 2Fe + 2СO; G° = 242 208 - 266,16 Т Дж/моль (57 850 - 63,57 Т кал/моль); 2MnO + 2С = 2Mn + 2СO; G° = 575 270 - 339,77 Г Дж/моль (137 400 - 81,15 Т кал/моль); SiO2 + 2С = Si + 2СO; G° = 635 830 - 350,6 Т Дж/моль (151 865 - 83,73 Т кал/моль). Теоретическая температура начала этих реакций восстановления соответственно равна 950, 1420 и 1541 С

Технология производства ферромолибдена FeMo В процессе производства ферромолибдена восстанавливается 99% окислов молибдена. Окисление кремния окислами железной руды сопровождается дополнительным выделением тепла. Окись железа руды примерно на 42% восстанавливается до железа, а остальная часть ее — до закиси железа, при этом закись железа переходит в шлак и способствует его расжижению. При производстве ферромолибдена образуется очень вязкий высококремнеземистый шлак. Снижение его вязкости достигается введением в него закиси железа, извести, плавикового шпата и глинозема. Глинозем вводят в шлак, заменяя часть восстановителя — кремния алюминием, что значительно повышает приход тепла, приводит к повышению температуры расплава и уменьшению вязкости шлака. Расчет шихты, для производства ферромолибдена, дает примерно следующий состав колоши: 100 кг молибденового концентрата, 30 кг 75%-ного ферросилиция и 3,7—5 кг алюминиевой "крупки или 38—39 кг ферросиликоалюминия, 18 кг железной руды, 23 кг железной стружки, 3 кг извести и 3 кг плавикового шпата. На одну плавку расходуются 42 колоши. Загруженную в шахту шихту уплотняют, что позволяет повысить извлечение молибдена на — 0,1%.

Таблица 1. Химический состав ферромолибдена

Производство ферромолибдена FeMo проводят в футерованном шамотным кирпичом цилиндре — плавильной шахте, поставленной на песочное основание, в котором сделано углубление («гнездо») для приема расплавленного сплава. В плавильной шахте имеется летка для выпуска шлака. Сверху шахта закрывается футерованным сводом с отверстием для отвода газов. Производство ферромолибдена ведут с верхним запалом, обеспечивающим сокращение потерь молибдена. Нормально плавка продолжается 25—40 мин. Оптимальная температура процесса 1850—1950°С. Нормальный ход технологического процесса характеризуется большим выходом газов с поверхности колошника. Шлак при выпуске и взятии пробы образует нити и по охлаждении становится стекловидным от светло-синего до темного цвета. После окончания плавки делают 40—50-мин выдержку для полного оседания корольков сплава и затем шлак выпускают в изложницу или гранулируют. Ниже приводится примерный состав шлака промышленных плавок ферромолибдена, %: 0,06—0,15 Мо, 62—68 SiO2, 7—11 FeO, 9—13 Al2O3, 6—8 СаO и 1—3 MgO. Блок ферромолибдена оставляют в «гнезде» на 7—8 ч до полного затвердевания и затем для окончательного охлаждения помещают в бак для замочки, куда подается вода. Здесь сплав в течение 4 ч полностью остывает. После этого сплав дробят до кусков массой до 5 кг, чистят и упаковывают. Важнейшей задачей производства ферромолибдена является обеспечение высокого использования молибдена, которое составляет в отечественной промышленности 98,75%. Это достигается устройством совершенной системы пылеулавливания как от обжиговых печей, так и от плавильных шахт и тщательным сбором и полной утилизацией всех металлсодержащих отходов. Извлечение молибдена из отходов осуществляют в электрической печи мощностью 1,5 МВА плавкой на «блок» с периодическим выпуском шлака. Полученный ферромолибден переплавляют вместе с шихтой в металлотермической плавке. Пыль из электрофильтров перерабатывают и получают молибденсодержащие шлаки, направляемые на выплавку ферромолибдена и свинцововисмутового сплава. На производство 1 базовой (60% Мо) тонны ферромолибдена расходуется 1191 кг молибденового концентрата (51% Мо), 270 кг железной руды, 230 кг стальной стружки, 362 кг 75%-ного ферросилиция, 57 кг алюминия, 265 кг извести, 30 кг плавикового шпата и 2,88 ГДж (800 кВт-ч) электроэнергии. Восстановление молибдена углеродом, происходящее по реакции: 2/3MoO3 + 2C = 2/3Mo + 2СO; G° = 209 047 - 318,1 Дж/моль (49 930 - 75,98 Г кал/моль), легко осуществимо в электрической печи. Но этот процесс связан со значительными потерями молибдена и создает определенные трудности по рафинированию сплава от углерода, так как параллельно протекает реакция: 2/3MoO3 + 7/3C = 1/ЗMo2C + 2CO; G° = 214 910 - 316,1 Т Дж/моль (51 330 - 75,51 Т кал/моль) В связи с этим в СНГ используют только металлотермический метод производства ферромолибдена, осуществляемый по реакции: 2/3MoO3 + Si = 2/3Mo + SiO2; G° = -469 510 + 65,52 ГДж/ моль(-112 140 + 15,65 Т кал/моль); MoO2 + Si = Mo + SiO2; G° = -342 770 + 19,51 Т Дж/моль (-81 870 + 4,66 Т кал/моль). Еще более энергично протекают реакции восстановления окислов молибдена алюминием: 2/3MoO3 + 4/3Аl = 2/3Мо + 2/3Al2O3; G° = -632 920 + 51,16 Т Дж/моль (-151 170 + 12,22 Т кал/моль); MoO2 + 4/3Al = Mo + 2/3Al2O3; G° = 51 870 + 5,15 Т Дж/моль (-12 390 + 1,23 Т кал/моль).

Сплавы молибдена FeMo Молибден — металл, плотность которого равна 10,3 г/см3, температура плавления 2640, температура кипения 4800° С. Сплавы молибдена с углеродом - карбиды Mo2С и MoС, температура плавления которых соответственно равна 2380 и 2570р С. С кислородом молибден связывается в окислы MoO2 Mo2O5 и MoO3, из которых наиболее прочен последний. С железом молибден растворим неограниченно. При содержании 36% Mo в системе Fe—Mo образуется эвтектика, имеющая температуру плавления 1440° С. Молибден находит широкое применение при производстве нержавеющих, жаропрочных, кислотостойких, инструментальных и других сталей и сплавов в виде ферромолибдена, обожженного молибденового концентрата и реже в виде металлического молибдена и лигатур. Температура плавления ферромолибдена достигает 1800° С и выше. Химический состав ферромолибдена приведен в таблице.

Таблица 1. Химический состав ферромолибдена

Молибденовые руды. Качество и требования к молибденовому концентрату Молибденовые руды содержащие рудный минерал молибдена — сульфид молибдена MoS2, чаще всего применяются для производства ферромолибдена. Наиболее крупными месторождениями молибденовых руд являются Клаймакс (Колорадо, США), Чугикамата и Бродви (Чили), в СНГ — Тырныаузское, Каджаранское, Сорское (Кавказ). Минералы молибдена рассеяны, и промышленной переработке подлежат молибденовой руды, содержащие 0,2% Мо (а иногда и менее). В результате флотационного обогащения или гидрометаллургического передела получают концентраты, содержащие (применительно к различным маркам) не менее 45—58% Мо при содержании других примесей, составляющем соответственно не более: SiO2 12-0,3%; 0,07-0,04% As; 0,07-0,01% Sn; 0,05-0,01% Р; 2,5-0,01% Сu. В молибденовом концентрате с высоким содержанием молибдена (не менее 53-58%) не допускается содержание более 1,0-0,8% Na О; 3,5-1,5% WO3; 0,01% Sb. Сырой молибденовый концентрат, содержащий 35% S, в целях удаления последней подвергают окислительному обжигу в многоподовых печах. Обжиг молибденового концентрата протекает по суммарной реакции: MoS2 + 7/2O2 = MoO3 + 2SO2. Сообразно с тем, что MoO3 обладает высокой летучестью, увеличивающейся с ростом температуры, предельная температура обжига концентрата принята равной 680° С. Реакция окисления протекает с большим выделением тепла и внешний подогрев, осуществляемый в результате сжигания газа, оказывается необходимым только на последней стадии обжига, когда концентрация сульфида уже невелика. При температуре 600° С наблюдается образование MoO2 по реакции: MoS2 + 6MoO2 —> 7MoO2 + 2SO2 Практически в обожженном молибденовом концентрате в виде MoO2 находится 5-10% молибдена. Параллельно протекают реакции образования молибдатов типа СаMoO4, FeMoO4 и др. и окисление сульфидов побочных металлов. Образующийся при этом SO2 при температурах не выше 600° С частично окисляется до SO3, который, взаимодействуя с окислами металлов, образует сернокислые соли, например Fe2(SO4)3, CuSO4 и др. Образование этих соединений нежелательно, так как оно приводит к оплавлению и окомкованию концентрата, ухудшающим условия работы обжиговой печи, и вызывает повышение содержания серы в обожженном молибденовом концентрате. Процесс обжига протекает нормально при равномерной загрузке и хорошем перемешивании концентрата, постоянном по содержанию молибдена составе и неизменном размере частиц, достаточном поступлении кислорода и свободном удалении из сферы реакции сернистого газа. Производительность 8-подовой ферросплавной печи диаметром 6,8 м составляет 800 кг обожженного концентрата за час. Обожженный концентрат имеет примерно следующий состав: 80-90% MoО3; 3-8% FeO; 3-10% SiO2; 0,4-2% CuO; 0,05-0,15% S и 0,02-0,15% P. После обжига концентрат измельчают до крупности 2—0 мм, обеспечивающей повышение извлечения молибдена в годный сплав и сокращение его потерь. При использовании концентрата для легирования стали его упаковывают в металлическую тару. В качестве восстановителя применяют смесь ферросилиция марки ФС75, измельченного до фракции — 0,8 мм, и алюминиевой крупки (размер зерна до 2 мм) или ферросиликоалюминий, содержащий 10-14% Al и >76% Si + Al в виде крупки размером до 1 мм.

Таблица 1. Химический состав ферромолибдена

Железная руда, применяемая при производстве ферромолибдена, должна содержать не менее 65% Fe в виде Fe2O3 и не более 0,05% Р и 0,05% S. Руду просушивают и размалывают до размера частиц не более 3 мм. Часть железа вносят в виде мелкой железной стружки, прокаленной для удаления влаги и масла. Для разжижения шлака употребляют флюсы: известь и плавиковый шпат (>90% CaF2 и <5% SiO2) с размером частиц 3 мм.

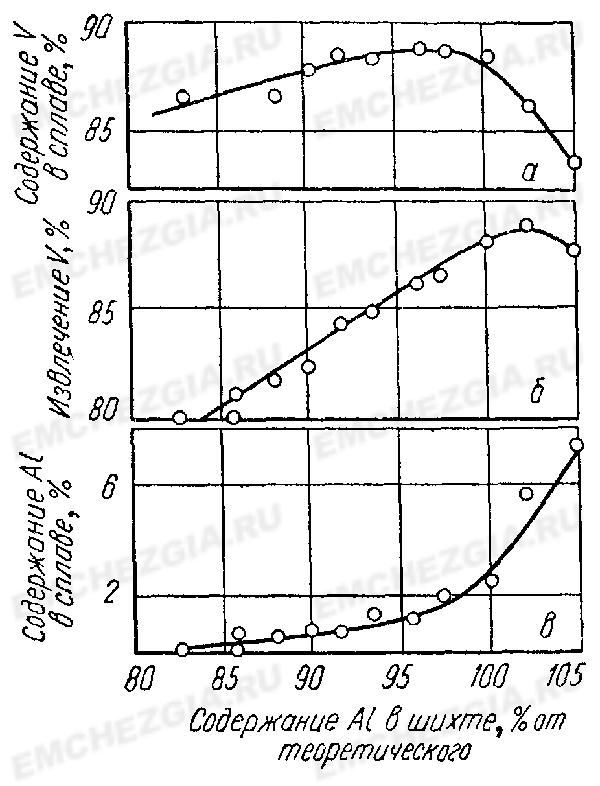

Технология производства феррованадия FeV Производство феррованадия осуществляется восстановлением пятиокиси ванадия углеродом, кремнием или алюминием. Восстановление углеродом не получило распространения, так как, если вопрос рассматривать с точки зрения термодинамики, то из двух реакций: 2/5V2O5(ж) + 2С(Гр) = 4/5V(т) + 2CO(г); G° = 352 530 - 300,04Г Дж/моль (84 200 — 71,667* кал/моль) 2/5V5(ж) + 14/4Сгр = 4/5V(т) + 2CO(г); G° =258740 - 294,68 ГДж/моль (61800 — 70,38Т кал/моль) преимущественное развитие получит реакция с образованием карбида. Получающийся при таком методе производства, феррованадий содержит 4—6% углерода, и его нельзя использовать при выплавке большинства легированных ванадием сталей. Восстановление пятиокиси ванадия кремнием протекает по следующей реакции: 2/5V2O6 + Si = 4/5V + SiO2; G° = - 326 046 + 75,24 Дж/моль (-77 870 + 17,97 Т кал/моль). Одновременно могут образовываться трудновосстановимые низшие окислы V2O3 и VO. Восстановление низших окислов ванадия также затруднено образованием силиката ванадия, и поэтому в шихту вводят известь, связывающую кремнезем и препятствующую образованию силикатов ванадия. В присутствии окиси кальция реакция восстановления принимает вид: 2/5V2O6 + Si + 2СаO = 4/5V + 2CaO-SiO2; G° = -472 560 + 75,24 Т Дж/моль) (-112 870 + 17,97 Т кал/моль). Восстановление пятиокиси ванадия алюминием протекает по реакции: 2/5V2O5 + 4/3Al = 4/5V + 2/3Al ; G° = - 502 ООО + 60,88 Дж/моль (—119 900 + 14,54 Т кал/моль). Алюминотермическое восстановление низших окислов ванадия при температурах процесса также характеризуется большим изменением изобарно-изотермического потенциала, что обеспечивает высокое извлечение ванадия. Этому способствует и низкая температура плавления V2O6, равная 675° С. Сообразно с этим производство феррованадия ведут алюминосиликотермическим способом в сталеплавильной печи при напряжении 150-250 В и силе тока 4000—4500 А. Для печи применяют магнезитовую футеровку. Шихтовыми материалами для производства феррованадия являются: гранулированная пятиокись ванадия, дробленый 10—30 мм) ФС75, алюминий в гранулах менее 30 мм, металлоотсев — отходы, полученные при сепарации конвертерного шлака, стальная обрезь и известь. Производство феррованадия складывается из двух процессов: восстановительного и рафинировочного. Во время первого периода ведут восстановление ванадия из пятиокиси ванадия и рафинировочного шлака при избытке восстановителя — ферросилиция и на известковых шлаках. Для довосстановления шлака разрешается применять коксовую мелочь. Содержание V2O5 в отвальном шлаке этого периода не должно превышать 0,35%, а феррованадий содержит 25—30% V, 21—23% Si и 0,3—0,5% С. Затем обогащают сплав ванадием в результате восстановления содержащимися в нем кремнием и алюминием пятиокиси ванадия, которая загружается в смеси с известью в соотношении 1 : 1,5. Содержание кремния в сплаве в конце восстановительного периода составляет 9—12%, а ванадия 35—40%. Отвальный шлак содержит <0,35% V. После слива шлака начинают рафинировку сплава от кремния, для чего в печь загружают пятиокись ванадия с известью в соотношении 1:1. Восстановленный ванадий переходит в сплав, содержание кремния в котором снижается ниже 2,0%, после чего сливают рафинировочный шлак и выпускают феррованадий в чугунные изложницы. По остывании сплав разделывают и упаковывают, а отходы, получающиеся при разделке и чистке сплава, возвращают на переплав. Рафинировочный шлак, содержащий 40—45% СаО, 20—25% SiO2, 10—15% MgO, 10—15% V возвращают в печь в восстановительный период следующей плавки. Полученный феррованадий содержит примерно 45—50% V, 1,5% Si, 0,90% Al, 1,2—1,4% Mn, 0,7—0,95% Cr, 0,08% Р и 0,05% S. На 1 базовую тонну феррованадия (40% V) расходуется 710 кг плавленой пятиокиси ванадия (100% V2О6)> 425 кг ферросилиция, ФС75, 75 кг алюминия, 1350 кг извести, 300 кг железной обрези и металлоотсева и 4,68 ГДж (1350 кВт*ч) электроэнергии. Извлечение ванадия при производстве феррованадия составляет примерно 99,5%, а сквозное извлечение ванадия из руды до феррованадия 60%. Безуглеродистый высокопроцентный феррованадий получают алюминотермическими методами как внепечной плавкой, так и в электропечах. Внепечную плавку ведут с нижним запалом в горне с магнезитовой футеровкой. Шихту рассчитывают на получение слитка массой 500 кг. Зависимость извлечения ванадия и состава сплава от количества восстановителя приведена на рисунке, из которого видно, что лучшие показатели достигаются при содержании Al, равном 100—102% от теоретически необходимого. Удельная теплота алюминотермического восстановления V2O6, равная 115,2 кДж/кг-атом (27 500 кал/г-атом), значительно выше необходимых 88 кДж/кг-атом (21 000 кал/г-атом), поэтому в шихту необходимо вводить некоторое количество балластных добавок. Для этой цели используют присадку СаО и MgO, снижающую вязкость шлака и способствующую лучшему осаждению корольков сплава и повышению использования сплава.

Рисунок 1.Зависимость содержания ванадия (а), извлечения ванадия (б) и содержания алюминия в феррованадии (в) от количества восстановителя в шихте. Алюминотермический феррованадий имеет в своем составе примерно %: 2 Si; 0,05 Р; 0,1 Ti; 1,5Mn; 0.1 S и до 0,06 С. При алюминотермическом восстановлении в сплав переходит 87—95% V; расход алюминиевого порошка составляет 890 кг/т. В шлаке содержится до 4,5% окислов ванадия. При электропечном производстве феррованадия, V2O6 с избытком алюминия проплавляют на подине электропечи, затем включают печь и прогревают шлак, что способствует осаждению богатых алюминием корольков сплава. После слива отвального шлака «1,0% V) на зеркало феррованадия задают новую порцию V206 (или окислов железа), которая рафинирует сплав от избытка алюминия, а образующийся при этом богатый шлак используют в следующей плавке. Извлечение ванадия составляет 95—97%, расход электроэнергии 12,6 ГДж (3500 кВт-ч) на тонну сплава, содержащего 80% V, но содержание углерода в сплаве достигает 0,25%. Алюминотермическим способом можно получить технически чистый ванадий (до 97% V). Вакуумной обработкой такого сплава можно получить металл, содержащий 99% V

Сплавы ванадия FeV Ванадий (V) — хрупкий металл, плотность которого равна 6,09 г/см3, температура плавления 1912° С, ванадий имеет температуру кипения более 3000° С. Сплавы ванадия с углеродом - это ряд карбидов V5C, V2C, V4C3, VC и VC3, из которых наиболее прочным является карбид ванадия VC, плавящийся при температуре 2830° С. Сплавы ванадия c кремнием - силициды V3Si, V5Si3 и VSi2, из которых наиболее тугоплавким является V5Si3, плавящийся при температуре 2147° С. С кислородом ванадий образует ряд окислов; наиболее распространенные из них обладают свойствами, приведенными в таблице. В ванадии может растворяться до 35% Al. Химические соединения V6Al8, VAl3 и др. плавятся с разложением. По отношению к железу ванадий характеризуется полной взаимной растворимостью как в жидком, так и в твердом состоянии. Низкое содержание ванадия в рудах и их состав определили сложный технологический процесс производства феррованадия, представляющий собой сочетание ряда металлургических и химических переделов. Целью доменного передела является получение ванадистого чугуна из руды при максимальном извлечении ванадия, составляющем около 83%.

Таблица 1. Свойства окислов ванадия

При конвертерном переделе из чугуна, содержащего 0,5—0,6% V, получают ванадий, содержащий шлак примерно следующего состава, %: 20,8 SiO2, 11,6 V (виде FeO-V2O3); 1,1 MgO; 4,5 MnO; 1,2 СаО; 10 Cr2O остальное железо и его окислы. Извлечение ванадия из чугуна в шлак составляет 88—90%. Передел конвертерного шлака осуществляют гидрометаллургическим путем. Отсепарированный от металловключений тонкоизмельченный шлак (0,13 мм) смешивают с 10% порошка сильвинита [(Na, К) С] и подвергают окислительному обжигу во вращающейся печи при температуре около 800° С. В результате обжига большая часть V2O3 окисляется до V2O6, соединяющейся с образующимися при разложении сильвинитов Na2O и К2O в NaVO3 и KVO3, растворимые в воде или 5—6%-ных растворах серной кислоты, но малорастворимые в слабых (0,5%) растворах кислоты. Обожженный шлак (спек) выщелачивают сначала горячей водой, а затем 6%-ным раствором серной кислоты. Из смеси водных и кислых растворов при кипячении и подщелачивании содой до слабокислой реакции осаждают техническуюпятиокись ванадия, содержащую 75—82% V2O5. Осадок фильтруют, сушат, сплавляют в пламенной печи при температуре 1000—1100° С и разливают на металлический поддон. Извлечение ванадия из шлака составляет 80—85%. Плавленая техническая пятиокись ванадия имеет примерно такой химический состав, %: 87—90 V2O6 (в том числе до 45% низших окислов VO, V2O3, VO2); 1,0—1,7 SiO2; 4,9—5,6 Fe2O3; 0,1—0,7 Cr2O3; 0,4-0,8 A12O3; 1,0-l,7 MnO; 0,4-0,7 CaO; 0,4-0,7 MgO; 0,05 P; остальное Na2O + K2O