- •28 Строение и свойства жидкого железа и его сплавов.

- •29 Шлаки сталеплавильных процессов

- •30. Особенности протекания окислительных процессов в электропечах.

- •31 Десульфурация стали.

- •2.7 Раскисление стали

- •2.8 Газы в стали

- •2.9 Производство стали в дуговых печах

- •2.10 Способы выплавки стали в основных дуговых печах

- •2.11 Производство стали в индукционных печах и установках для переплава

- •39 Выплавка конструкционной стали в дуговых печах.

- •40 Выплавка шарикоподшипниковой стали.

- •41. Свойства и дефекты электротехнической стали

- •42. Свойства и дефекты нержавеющей и жаропрочной стали

- •43.Классификация металлургических печей

- •Производство феросилиция

- •Производства силикокальцияCaSi

- •Производство углеродистого ферромарганца

- •Технология производства силикомарганцаSiMn

- •Технология производства углеродистого феррохрома FeCr

- •Технология производства ферровольфрама

- •50 Производство ферротитана и ферробора. Экзотермические ферросплавы

Технология производства углеродистого феррохрома FeCr

Процесс производства углеродистого феррохрома основан на восстановлении углеродом окислов хрома и железа, содержащихся в хромовой руде. Восстановление окиси хрома протекает по реакциям: 2/3 Cr2O3 + 18/7С - 4/21 Cr7С3 + 2СO; G0 = 510 730 — 339,17 Т Дж/моль (121 986 — 87,01 Т кал/моль); 2/ЗCr2O3 + 2С = 4/3 Cr + 2СO; G0 = 545 710 — 360,53 Т Дж/моль (130 340 — 86,11 Т кал/моль). Теоретическая температура начала восстановления окиси хрома углеродом до карбида равна 1130, а до элементарного хрома 1240° С. Поэтому при восстановлении окиси хрома углеродом нельзя избежать науглероживания феррохрома из-за образования карбидов. Параллельно с восстановлением углеродом окиси хрома происходит частичное восстановление из руды других окислов. Восстановление окислов железа облегчает процесс плавки, так как при этом снижается температура плавления сплава. При избытке восстановителя получает значительное развитие реакция восстановления кремнезема. Производство углеродистого феррохрома требует, чтобы было обеспечено рафинирование сплава от кремния и углерода, достигаемое в результате создания над сплавом так называемого рудного слоя, представляющего собой смесь частично расплавившихся кусков руды со шлаком. Феррохром в виде капелек, проходя при высокой температуре через этот слой, частично рафинируются от углерода и кремния по реакциям: (Cr, Fe), С3 + Cr2O3 = 2Cr + 7 (Cr, Fe) + 3СO; 3Cr3Si + 2Cr2O3 = 13Cr + 3SiO2. При производстве передельного феррохрома, наоборот, нужно обеспечить условия для получения высокого содержания кремния в сплаве, что обеспечивается использованием легковосстановимых руд, избытком восстановителя в шихте и дачей кварцита. Температура плавления шлака должна составлять 1650° С. Оптимальный состав шлака определяется следующими содержаниями его компонентов: 30—35% SiO2, 32—36% MgO, 22—28% Аl2O3 и 3—6% Cr2O3. Кратность шлаков равна 0,8—1,2. Производство углеродистого феррохрома ведут непрерывным процессом в открытых и закрытых печах мощностью от 10 до 20 и более МВА при рабочем напряжении 140—200 В. На печах применяют магнезитовую футеровку. При расчете шихты принимают использование хрома, равное 92%, и железа 95%, избыток восстановителя 11% для открытых и 2% для закрытых печей. В качестве восстановителя пользуются металлургическим коксиком, полукоксом и древесными отходами, реже — каменным углем. Шихта должна состоять из 850 кг хромовой руды, 150 кг богатого шлака бесфлюсового производства среднеуглеродистого феррохрома, 30 кг кварцита, 215 кг коксика и 150 кг металлсодержащих отходов. Сдозированную шихту заваливают в печь по мере ее проплавления, в основном, к электродам. Расход электроэнергии на проплавление 1 т рудной части шихты составляет 5,95—6,3 МДж (1650—1750 кВт-ч). Нормальный ход технологического процесса характеризуется равномерным проплавлением шихты, устойчивой и глубокой (2000 мм) посадкой электродов и равномерном выходом из печи жидкоподвижных сплава и шлака заданного состава. Нарушение хода печи чаще всего вызывается недостатком или избытком восстановителя, а также неправильным составом шлака. Например, шлакование вокруг электродов, их чрезмерно глубокое погружение в шихту, повышенное содержание в шлаке окиси хрома и снижение содержания в сплаве углерода и кремния свидетельствуют о недостатке восстановителя. Высокая же посадка электродов, обвалы шихты с образованием свищей, выделение белого пламени на колошнике, повышение содержания в сплаве кремния и холодный феррохром, не выходящий полностью из печи, говорят об избытке восстановителя. Жидкий и холодный шлак, темный колошник печи, холодный сплав с повышенным содержанием углерода указывают на повышенное содержание SiO2 в шлаке. Тугоплавкие и вязкие шлаки с низким содержанием SiO2 и пониженное содержание углерода в сплаве, высокая посадка электродов (слышна работа дуг) и свищи у них сигнализируют о недостатке кварцита и коксика в шихте. Производство углеродистого сплава успешно осваивается в закрытых печах. Опыт показал, что наилучшие результаты достигаются при загрузке шихты через воронки вокруг электродов. Закрытые печи должны работать на усредненных хромовых рудах и на коксике с постоянной влажностью (8—10%). Количество кусковой хромовой руды фракции 70—10 мм должно быть не менее 50%. При нормальной работе ферросплавной печи давление под сводом колеблется в пределах 5—10 Па (0,5—1,1 мм вод.ст.), а температура газов под сводом — в пределах 100—200° С. Газ характеризуется примерно следующим составом, %: 70—90 СО, до 8 Н2 и до 1,0 СO2. Теплота сгорания газа достигает 10,5—11,3 МДж/м3 (2500—2700 ккал/нм3). Для снижения содержания серы при выплавке углеродистого феррохрома необходимо повысить содержание углерода в сплаве, уменьшить количество крупнокусковой руды и увеличить количество богатого шлака в шихте или ввести на колошу шихты 30—50 кг марганцевой руды или равноценное количество ферромарганца. Сплав и шлак выпускают через одну летку одновременно 3—4 раза в смену. Углеродистый феррохром разливают в изложницы через очко в нижней части ковша, передельный сплав гранулируют. Получаемый сплав содержит примерно 67—72% Cr, 5—7% С, 1,5% Si, 0,03—0,06% Р, 0,,040S. Таблица 1. Технико-экономические показатели производства феррохрома

Таблица 1. Технико-экономические показатели производства феррохрома

Технология производства среднеуглеродистого феррохрома FeCr Среднеуглеродистый феррохром производят в основном по одной из трех технологических схем. При применении бесфлюсового метода, основанного на рафинировании бедного силикохрома, содержащего 27—34% Si и 40—46% Cr, кусковой хромовой руды, обеспечивающей создание в печи рафинирующего рудного слоя, производство среднеуглеродистого феррохрома ведут в печах с магнезитовой футеровкой мощностью 3—5 МВА при рабочем напряжении 260 — 300 В. Процесс протекает по реакции: l/2FeCr2O4 + [Si]CrFe = [Cr + l/2Fe] + SiO2, G° = 138 170 + 4 1877 Дж/моль (—33 000+ 10,0 Т кал/моль). Параллельно идет восстановление окиси железа. По мере накопления в шлаке кремнезема дальнейшее восстановление окиси хрома затрудняется и в конечных шлаках содержится 27—35% Cr2O3. При производстве феррохрома навеску силикохрома меняют в зависимости от содержания Cr2O3 в хромовой руде; она составляет около 12 кг на 100 кг руды, содержащей 50% Cr2O3. В печь задают всю навеску хромовой руды (3—4 т) и 90% силикохрома, остальной силикохром присаживают после расплавления всей завалки, ориентируясь на характер отбираемых из ванны проб сплава. Расход электроэнергии при производстве среднеуглеродистого сплава составляет 3,6 ГДж (1000 кВт-ч) на 1 т руды. Сплав и шлак выпускают одновременно в футерованный шамотным кирпичом копильник. Разливку феррохрома производят через нижнее очко копильника в чугунные изложницы. Процесс характеризуется высокой производительностью и низким сквозным расходом электроэнергии на 1 т руды, составляющим 23 ГДж (6400 кВт-ч). Получающийся при этом способе богатый шлак, содержащий 27—35% Cr2O3, используют при выплавке передельного и углеродистогоFeCr. Кратность шлака составляет 2,2—2,3, сообразно с чем процесс характеризуется низким использованием хрома, равным примерно 55—62%. Флюсовый метод выплавки среднеуглеродистого феррохрома аналогичен производству малоуглеродистого сплава, и отличается от него лишь дачей в шихту передельногоFeCr.

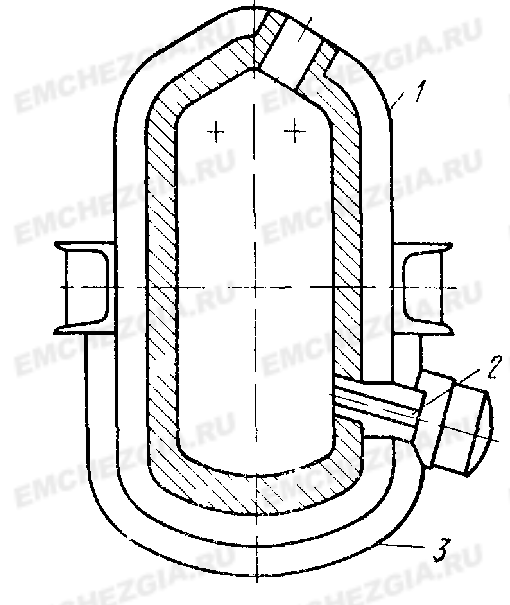

Рисунок. 1 - Конвертер для продувки феррохрома 1 — корпус, 2 — фурма, 3 — кожух для вакуумирования В настоящее время все большее значение приобретает производство среднеуглеродистого феррохрома методом обезуглероживания углеродистого FeCr в конвертере с кислородным дутьем. Он футерован фасонным периклазошпинелидным кирпичом. Медная фурма расположена так, чтобы можно было осуществлять продувку кислородом как через сплав, так и сверху. Для охлаждения фурмы во время дутья через сплав в кислородное дутье впрыскивается 22—24% воды (по объему в пересчете на пар). Следует отметить, что пар активно участвует в окислении примесей. Продувку осуществляют в несколько периодов. Заливку жидкого углеродистого феррохрома ведут при подаче кислорода, составляющей около 100 м3/ч, и наклоне конвертера примерно на 35°, чтобы сплав не мог залить фурму. После заливки задают алюминий в количестве 0,5—0,8% от массы плавки, что обеспечивает резкий подъем температуры до значений, обеспечивающих окисление углерода. В I период после заливки сплава кислородное дутье подают в сплав. При этом протекают экзотермические реакции окисления кремния, железа, хрома и его карбидов, в результате чего сплав разогревается до 1725—1825° С и повышается концентрация окиси хрома в шлаке. Окисление углерода в этот период незначительно и происходит преимущественно вследствие взаимодействия с окисью хрома. Во II периоде конвертер наклоняют до достижения угла в 20° и дают дутье сверху. При этом происходят реакции: 1/3Cr7С3 + 1/2О2 = СО + Cr; 1/3Cr2O3 + 1/3Cr7С3 = 3Cr + СО и СО + 1/2O2 = СO2. В этот период происходит наибольшее снижение содержания углерода — с 5—8 до 1,0—1,7% при интенсивности дутья 250 — 400 м3 кислорода в час и расходе воды 2 л/мин. После окончания плавки в конвертер задают 200—600 кг отходов среднеуглеродистого феррохрома и температура расплава поднимается еще на 30—40° С. Затем подачу кислорода прекращают и сплав выдерживают в конвертере 7—10 мин для лучшего отделения шлака, после чего его сливают в изложницу. При сливе на струю расплава для восстановления окислов хрома из шлака задают силикохром из расчета 50 кг на 1 т сплава. Конечные шлаки содержат около 70—80% Cr2О3 и их используют при выплавке углеродистого сплава. Технико-экономические показатели производства среднеуглеродистого феррохрома, осуществляемого по различным технологиям, приведены в таблице.

Технология производства углеродистого феррохрома FeCr Процесс производства углеродистого феррохрома основан на восстановлении углеродом окислов хрома и железа, содержащихся в хромовой руде. Восстановление окиси хрома протекает по реакциям: 2/3 Cr2O3 + 18/7С - 4/21 Cr7С3 + 2СO; G0 = 510 730 — 339,17 Т Дж/моль (121 986 — 87,01 Т кал/моль); 2/ЗCr2O3 + 2С = 4/3 Cr + 2СO; G0 = 545 710 — 360,53 Т Дж/моль (130 340 — 86,11 Т кал/моль). Теоретическая температура начала восстановления окиси хрома углеродом до карбида равна 1130, а до элементарного хрома 1240° С. Поэтому при восстановлении окиси хрома углеродом нельзя избежать науглероживания феррохрома из-за образования карбидов. Параллельно с восстановлением углеродом окиси хрома происходит частичное восстановление из руды других окислов. Восстановление окислов железа облегчает процесс плавки, так как при этом снижается температура плавления сплава. При избытке восстановителя получает значительное развитие реакция восстановления кремнезема. Производство углеродистого феррохрома требует, чтобы было обеспечено рафинирование сплава от кремния и углерода, достигаемое в результате создания над сплавом так называемого рудного слоя, представляющего собой смесь частично расплавившихся кусков руды со шлаком. Феррохром в виде капелек, проходя при высокой температуре через этот слой, частично рафинируются от углерода и кремния по реакциям: (Cr, Fe), С3 + Cr2O3 = 2Cr + 7 (Cr, Fe) + 3СO; 3Cr3Si + 2Cr2O3 = 13Cr + 3SiO2. При производстве передельного феррохрома, наоборот, нужно обеспечить условия для получения высокого содержания кремния в сплаве, что обеспечивается использованием легковосстановимых руд, избытком восстановителя в шихте и дачей кварцита. Температура плавления шлака должна составлять 1650° С. Оптимальный состав шлака определяется следующими содержаниями его компонентов: 30—35% SiO2, 32—36% MgO, 22—28% Аl2O3 и 3—6% Cr2O3. Кратность шлаков равна 0,8—1,2. Производство углеродистого феррохрома ведут непрерывным процессом в открытых и закрытых печах мощностью от 10 до 20 и более МВА при рабочем напряжении 140—200 В. На печах применяют магнезитовую футеровку. При расчете шихты принимают использование хрома, равное 92%, и железа 95%, избыток восстановителя 11% для открытых и 2% для закрытых печей. В качестве восстановителя пользуются металлургическим коксиком, полукоксом и древесными отходами, реже — каменным углем. Шихта должна состоять из 850 кг хромовой руды, 150 кг богатого шлака бесфлюсового производства среднеуглеродистого феррохрома, 30 кг кварцита, 215 кг коксика и 150 кг металлсодержащих отходов. Сдозированную шихту заваливают в печь по мере ее проплавления, в основном, к электродам. Расход электроэнергии на проплавление 1 т рудной части шихты составляет 5,95—6,3 МДж (1650—1750 кВт-ч). Нормальный ход технологического процесса характеризуется равномерным проплавлением шихты, устойчивой и глубокой (2000 мм) посадкой электродов и равномерном выходом из печи жидкоподвижных сплава и шлака заданного состава. Нарушение хода печи чаще всего вызывается недостатком или избытком восстановителя, а также неправильным составом шлака. Например, шлакование вокруг электродов, их чрезмерно глубокое погружение в шихту, повышенное содержание в шлаке окиси хрома и снижение содержания в сплаве углерода и кремния свидетельствуют о недостатке восстановителя. Высокая же посадка электродов, обвалы шихты с образованием свищей, выделение белого пламени на колошнике, повышение содержания в сплаве кремния и холодный феррохром, не выходящий полностью из печи, говорят об избытке восстановителя. Жидкий и холодный шлак, темный колошник печи, холодный сплав с повышенным содержанием углерода указывают на повышенное содержание SiO2 в шлаке. Тугоплавкие и вязкие шлаки с низким содержанием SiO2 и пониженное содержание углерода в сплаве, высокая посадка электродов (слышна работа дуг) и свищи у них сигнализируют о недостатке кварцита и коксика в шихте. Производство углеродистого сплава успешно осваивается в закрытых печах. Опыт показал, что наилучшие результаты достигаются при загрузке шихты через воронки вокруг электродов. Закрытые печи должны работать на усредненных хромовых рудах и на коксике с постоянной влажностью (8—10%). Количество кусковой хромовой руды фракции 70—10 мм должно быть не менее 50%. При нормальной работе ферросплавной печи давление под сводом колеблется в пределах 5—10 Па (0,5—1,1 мм вод.ст.), а температура газов под сводом — в пределах 100—200° С. Газ характеризуется примерно следующим составом, %: 70—90 СО, до 8 Н2 и до 1,0 СO2. Теплота сгорания газа достигает 10,5—11,3 МДж/м3 (2500—2700 ккал/нм3). Для снижения содержания серы при выплавке углеродистого феррохрома необходимо повысить содержание углерода в сплаве, уменьшить количество крупнокусковой руды и увеличить количество богатого шлака в шихте или ввести на колошу шихты 30—50 кг марганцевой руды или равноценное количество ферромарганца. Сплав и шлак выпускают через одну летку одновременно 3—4 раза в смену. Углеродистый феррохром разливают в изложницы через очко в нижней части ковша, передельный сплав гранулируют. Получаемый сплав содержит примерно 67—72% Cr, 5—7% С, 1,5% Si, 0,03—0,06% Р, 0,,040S.

Таблица 1. Технико-экономические показатели производства феррохрома

66666666666666666666666666666666666666666666666666666666666666666666666666666