- •28 Строение и свойства жидкого железа и его сплавов.

- •29 Шлаки сталеплавильных процессов

- •30. Особенности протекания окислительных процессов в электропечах.

- •31 Десульфурация стали.

- •2.7 Раскисление стали

- •2.8 Газы в стали

- •2.9 Производство стали в дуговых печах

- •2.10 Способы выплавки стали в основных дуговых печах

- •2.11 Производство стали в индукционных печах и установках для переплава

- •39 Выплавка конструкционной стали в дуговых печах.

- •40 Выплавка шарикоподшипниковой стали.

- •41. Свойства и дефекты электротехнической стали

- •42. Свойства и дефекты нержавеющей и жаропрочной стали

- •43.Классификация металлургических печей

- •Производство феросилиция

- •Производства силикокальцияCaSi

- •Производство углеродистого ферромарганца

- •Технология производства силикомарганцаSiMn

- •Технология производства углеродистого феррохрома FeCr

- •Технология производства ферровольфрама

- •50 Производство ферротитана и ферробора. Экзотермические ферросплавы

Производства силикокальцияCaSi

Технология производства силикокальцияCaSi Производство силикокальция осуществляется исспользованием кварцита и восстановителя, требования к которым аналогичны предъявляемым при производстве ферросилиция. Крупность шихтовых материалов, поступающих в плавку силикокальция, должна быть: кварцита 50—100, коксика 5—20, древесного угля 8—100 и каменного угля 10—60 мм. Известь для плавки должна быть свежеобожженной и содержать не менее 92% CaO в кусках 40—100 мм. Применяемый при производстве ферросиликокальция ферросилиций должен быть гранулированным или дробленным (20 мм) и содержать 68—72% Si, что обеспечивает лучшее использование кремния. Содержание CaF2 в плавиковом шпате должно быть >55%, a SiO2 >7%; размер кусков не должен превышать 50 мм. Производство силикокальцияCaSi ведется в открытых ферросплавных печах с угольной футеровкой мощностью порядка 10—15 МВА при рабочем напряжении 120—140 В и силе тока на электродах 50—55 кА, что обеспечивает глубокую и устойчивую посадку электродов в шихте, нормально составляющую 500 мм. Вращение ванны печи (в пределах сектора 20—24° со скоростью 1 оборот за 70 ч) обеспечивает надлежащие условия для разрушения карбидов и позволяет вести производство силикокальция отдельными кампаниями длительностью по 2,5—3 месяца, после чего для разрушения образовавшегося в печи «козла» из карбидов и шлака печь должна быть переведена на 1—1,5 месяца на выплавку 45%-ного ферросилиция, а далее снова можно плавить 2—2,5 месяца силикокальцийCaSi и т. д. Ввиду зарастания ванны карбидами при производстве силикокальция приходится проводить в течение года не менее трех ремонтов с заменой футеровки на стационарной печи и одного ремонта на печи с вращающейся ванной. После очередного капитального ремонта печь для разогрева должна работать на выплавке 45%-ного ферросилиция около месяца. При расчете шихты для выплавки сплава принимают, что использование кальция должно составлять 67%, а кремния 75%. Избыток твердого углерода (с учетом добавок) в шихте должен составлять для первичной кампании (на чистой печи) 10—12% и для вторичной кампании (после разрушения «козла») 15—16%. Примерный состав колоши шихты: 200 кг кварцита, 85 кг извести, 50 кг древесного угля, 30 кг каменного угля (маркиТК) и 90—100 кг коксика. Производство силикокальцияCaSi ведут непрерывным процессом. Для обеспечения хорошей работы печи необходимо как можно дольше сохранять низкий уровень колошника. С этой целью шихту непрерывно подгребают гребками с колошника к электродам и ежесменно в удаляют настыли карборунда с поверхности колошника. Восстановительные процессы при выплавке силикокальция протекают в наиболее горячих зонах печи, т. е. у электродов, вокруг которых образуются газовые полости, имеющие в своей нижней части карбидные «чашки». Образовавшийсясиликокальций скапливается в полости («щели»), находящейся на уровне выпускного отверстия. Сохранение этих «чашек» и наличие полости («щели») являются обязательным условием нормального протекания процесса. Этому способствует работа с большим избытком восстановителя, однако чрезмерное развитие процесса карбидообразования приводит к зарастанию печи карбидами, в основном карборундом, и перекрытию подлости и ходов из нее, т. е. к прекращению выхода силикокальция, шлака и газа из летки. Для предотвращения этого в печь вводят периодически (400—600 кг на плавку) добавки кварцита, загружаемые в несколько проплавленный тигель у электрода. При нормальной работе из печи должна зыходитьминимальное чколичество шлака, содержащего примерно 45—55% SiO2, 15—20% СаО, 10% SiC, 10—15% CaC2, 2—3% Al2O3, остальное MgO, FeO, Vh др. Когда избыток восстановителя превышает его нормальное количество то: глубина посадки электродов в шихте и количество проплавляемой шихты уменьшаются, летка плохо открывается, увеличивается выход карборунда во время выпуска. В этом случае необходимо уменьшить навеску коксика в колоше и при необходимости увеличить навеску извести в колоше или массу единовременно вводимых добавок кварцита. Если недостает восстановителя то: увеличивается выход шлака увеличивается время выпуска, колошник работает вяло при большом расходе шихты, содержание кальция в сплаве снижается, силикокальций выходит холодный, летка закрывается с трудом. Для выправления работы печи необходимо увеличить навеску коксика в колоше и уменьшить подачу кварцита. При избытке извести в шихте уменьшается глубина посадки электродов и появляется жидкий шлак, количество которого быстро увеличивается от выпуска к выпуску, а при недостатке извести снижается содержание кальция в сплаве. Для исправления положения необходимо откорректировать навеску извести в колоше. Выпуск готового силикокальцияпроводится каждые два часа в футерованый графитовой плиткой ковш. Разливку ведут в чугунную изложицу. СиликокальцийCaSi содержит примерно 29—33% Ca, 3—5% Fe, 1,1,—1,3% Al, 0,15 — 0,35% C и остальное Si. Производство силикокальция силикотермическим процессом ведется в печи с вращающейся ванной мощностью 2,5 МВА с угольной футеровкой при рабочем напряжении 127 В и силе тока 11 350А. Свод ферросплавной печи закрывающий ее, выполняют из магнезитохромитового кирпича. Шихту загружают по труботечкам через воронки, которые в периоды между загрузками шихты закрывают крышками. Расчет шихты ведут по использованию свободного кремния ферросилиция, количество которого определяют по формуле: %Siсв = 2,25*SiOобщ — 121,25. При расчете принимают следующее его использование, %: Используется на восстановление CaO - 15 Переходит в сплав - 55 Окисляется кислородом воздуха - 20 Связывается во время выпуска сплава с железом прутьев - 10 Избыток извести принимают равным 10%, а расход плавикового шпата 15 кг на 100 кг ферросилиция. Для колоши шихты принимают следующий расчетный состав, кг: извести 200; ферросилиция 196, плавикового шпата 30. Оптимальное отношение в шихте CaO и свободного кремния колеблется в пределах 1,7—2,0. Увеличение этого отношения вызывает повышение содержания в сплаве Ca и снижение содержания Fe. Силикркальций становится более легким, дуга начинает гореть непосредственно на сплаве, что приводит к увеличению потерь Са и Si, снижению используемой мощности печи, ухудшению отделения сплава от шлака и, следовательно, к увеличенным потерям сплава в шлаке. Плавиковый шлак уменьшает плотность шлака и улучшает разделение сплава и шлака, что сокращает угар и потери сплава. Производство силикокальция представляет собой периодический процесс, завершающийся каждый раз полным проплавлением шихты. Вращение ванны печи происходит реверсивно в пределах сектора в 70° со скоростью 1 оборот за час. На плавку в течение 2—2,5 ч заваливают 8—10 колош шихты. Расход электроэнергии на колошу шихты составляет 1,37—1,51 Гдж (380—420 кВт-ч). Нормальная работа ферросплавной печи характеризуется устойчивым электрическим режимом и содержанием Ca в сплаве в пределах 14—17%. Шлак должен выходить из печи равномерно и при остывании рассыпаться. Пониженное содержание Ca в сплаве объясняется избытком ферросилиция в шихте или низким содержанием CaO в извести. Силикокальцийсодержащий много Ca является следствием недостатка восстановителя. Это сопровождается уменьшением зоны плавления и всплыванием части сплава над шлаком, что приводит к возрастанию потерь сплава. Сплав и шлак выпускают из печи одновременно 4 раза в смену в ковш, футерованный графитовой плиткой с теплоизоляционным слоем из шамотного кирпича, и после тщательного удаления шлака разливают в чугунные изложницы. Силикокальций содержит примерно 15—18% Ca, 19—22% Fe, 59—63% Si, 0,5—0,7% Al, по 0,01% S и Р, 0,05% С. В шлаке содержится 63—68% CaO, 30—33% SiO2 и 2—5% корольков сплава. Силикокальций марок ФК-10, ФК-15 производят и углетермическим способом в открытой печи. Колоша шихты состоит из, кг: 220 кварцита, 85 коксика, 50 древесного угля, 30 каменного угля и 55 железной стружки. Плавку ведут непрерывным процессом. Колошник по внешнему виду холоднее, чем при выплавке 75%-ного ферросилиция, и несколько горячее, чем при выплавке 45%-ного ферросилиция. При выплавке наблюдаются определенные затруднения в работе летки и разливке сплава из-за выхода большого количества жидкого шлака. Сплав характеризуется повышенным содержанием алюминия (1,0%) и загрязнен шлаковыми включениями. Содержание кальция составляет 13—16%. Шлак содержит примерно 20% SiО2, 45% СаО, 30% CaC2 и другие соединения. Сплав примерно такого же состава может быть получен проще и дешевле смешением в ковше жидкого силикокальция и ФС18. Процесс технологичен и характеризуется более низким сквозным расходом электроэнергии, составляющим 25,2—26,8 ГДж (7000— 7300 кВТ/Ч) на базовую тонну (15% Ca) сплава.

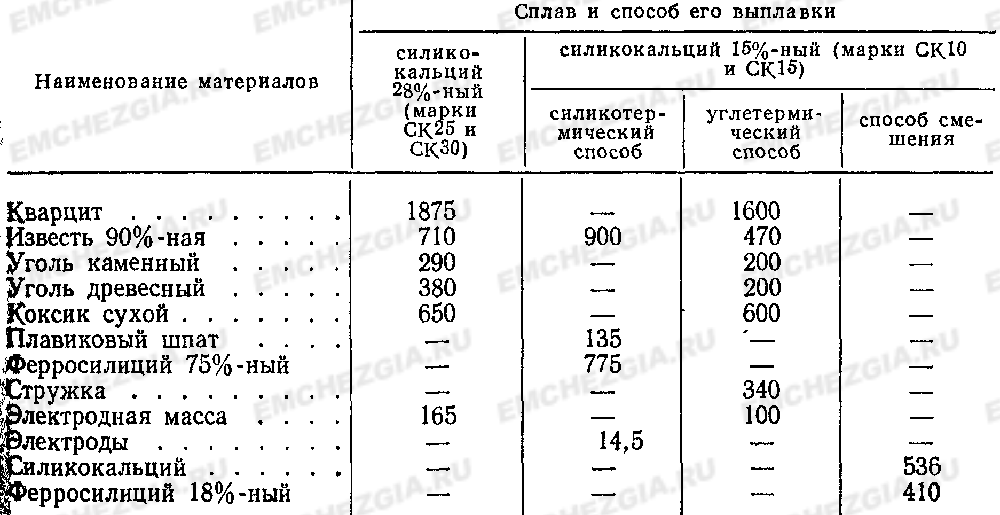

Таблица 1. Расход шихтовых материалов и электроэнергии при производстве силикокальция

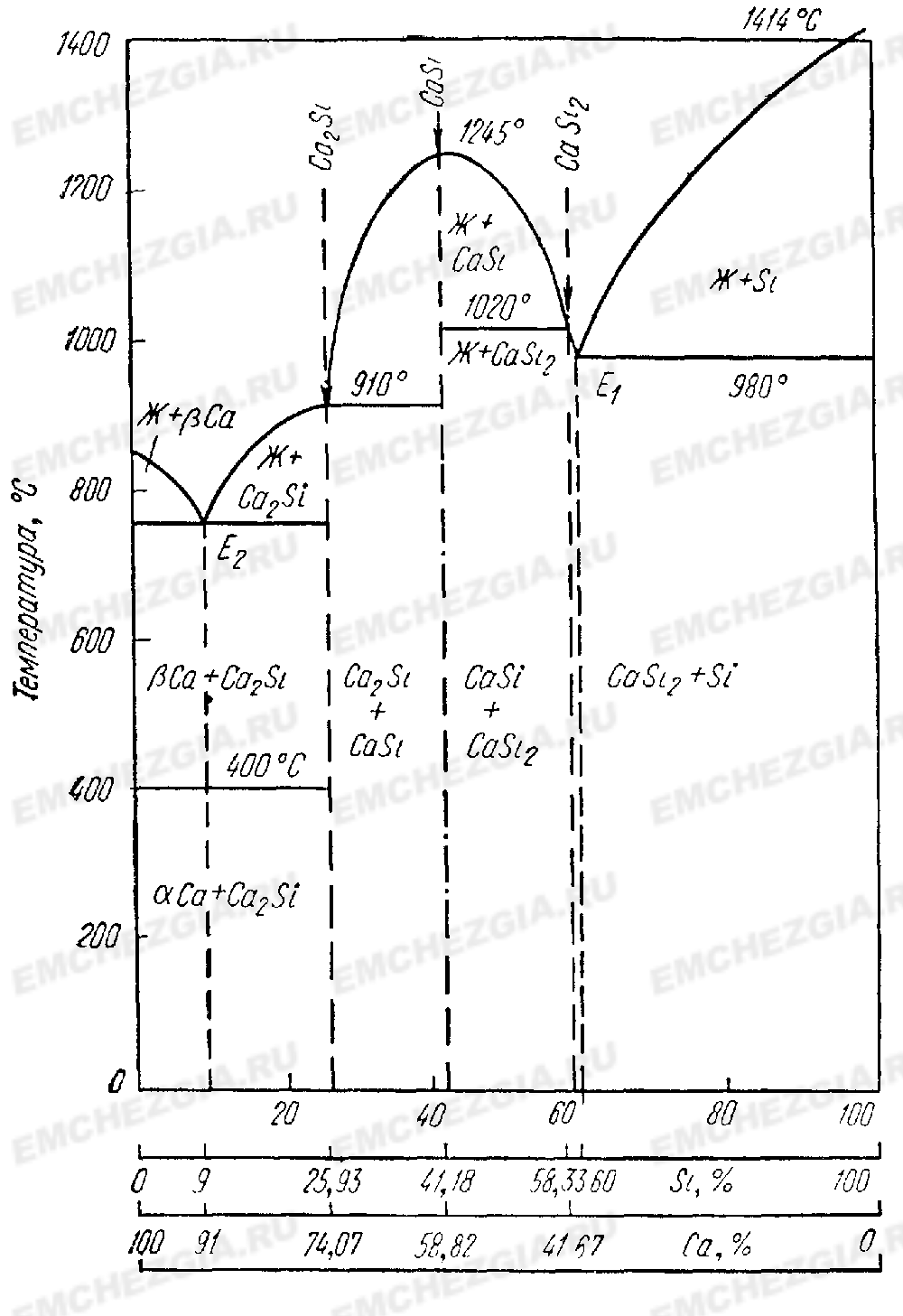

Для раскисления стали в ряде случаев применяют сплав кальция с кремнием — силикокальций, химический состав силикокальция приведен в таблице. Кальций Ca — один из самых химически активных металлов. С кислородом кальций образует прочное соединение — окись кальция CaO, теплота образования которой составляет 636 кДж (151 790 кал), температура плавления CaO равна 258°C и кипения 3627°C. Примечание Содержание кремния определяется по разности 100 и суммы содержаний указанных элементов. С углеродом кальций соединяется в прочный карбид CaC2 (H298 = — 59 кДж (—14 100 кал), температура плавления которого равна 2300°С. С кремнием кальций образует три силицида: Ca2Si, CaSi (силикокальций) и CaSi2 при теплоте образования, соответственно равной —209 (—50 000); —151 (—36 000) и —151 кДж (—36 000 кал). Кальций и железо практически взаимно нерастворимы. В то же время в жидком состоянии и железо, и кальций в отдельности неограниченно растворяются кремнием.

Таблица 1. Химический состав силикокальция

Успешное восстановление SiO2 и CaO до Si и Ca углеродом возможно при высоких температурах, когда образующаяся в результате реакций восстановления окись углерода становится прочнее восстанавливаемых окислов. Следует полагать, что в этом случае параллельно протекают процессы восстановления SiO2 и CaO как из кремнезема и извести, так и из образующихся в процессе плавки силикатов с участием целого ряда промежуточных продуктов, например SiO, SiC, СаС2. Восстановление окиси кальция углеродом протекает до карбида кальция по реакции: CaO + 3С = СаС2 + СО, G° = 2 033 107 — 95,17 Т Дж/моль (485 600 — 22,73 Т кал/моль). Реакция эта протекает при температуре 1765° С и выше. При совместном восстановлении CaO и SiO2 углеродом температура, при которой происходит процесс по суммарной реакции: 2SiO2 + CaO + 5C = CaSi + 5CO; G° = 1 884 000 — 1019Т Дж/моль (449 986 — 243,38 Т кал/моль) 1, составляет около 1580° С, а по суммарной реакции: SiO2 + CaO + 3C = CaSi(ж) + 3CO; G° = 1 260 000 — 690 Т Дж/моль (300 946 — 164,8 Т кал/моль) 1 около 1560° С. Следовательно, образование шлака происходит раньше, чем может начаться восстановление по приведенным выше суммарным реакциям, так как для их протекания необходимы более высокие температуры.

Рисунок

1. Диаграмма состояния кальций - кремний

Са—Si

Рисунок

1. Диаграмма состояния кальций - кремний

Са—Si

В ферросплавной печи, безусловно, получают то или иное развитие процессы восстановления SiO2, CaO и силикатов кальция не только углеродом, но и Si, SiO, SiC и СаС2. При углетермическом производстве силикокальция марок СК10 и СК15 восстановление кальция и кремния облегчается присутствием железа, которое разрушает карбиды и, растворяя силициды кальция, уводит их из зоны реакции, что способствует протеканию процесса восстановления. При силикотермическом восстановлении извести, выгодно отличающемся отсутствием карбидообразования, протекает реакция: 2CaO + 3Si(ж) = 2CaSi(ж) + SiO2 (тв); G° = 465 500 — 240, IT Дж/моль (111 183 — 57,49Г кал/моль). Могут также протекать реакции: 3СаО(тв) +5Si(ж) = 2CaSi2(ж) + CaO.SiO2; 3СаО(тв) + 3Si(ж) = 2CaSi(ж) + CaO.SiO2 (ж); 3/4(2CaO.SiO)(тв) + 5/4 Si(ж) = l/2CaSi2(ж) + CaO.SiO2 (ж).

333333333333333333333333333333333333333333333333333333333333333333333333333333333